特厚煤层放顶煤开采地表变形规律研究

张 林,李吉世

(同煤集团马道头煤业有限责任公司,山西 大同 037001)

特厚煤层放顶煤开采地表变形规律研究

张 林,李吉世

(同煤集团马道头煤业有限责任公司,山西 大同 037001)

采用理论分析和数值模拟手段深入研究8210工作面特厚煤层放顶煤开采对地表变形的影响。理论分析表明按照完全放顶煤的方式,地表呈现“漏斗”状下沉曲线,地表下沉量为3.8 m~7.0 m,最大下沉量高差为3.2 m,地表变形严重。按照只采底煤不放顶煤的方式,地表下沉量为1.4 m~2.1 m,最大下沉量高差为0.7 m,减少的幅度各为75.3%、78.1%。采用了数值模拟进行了验证,地表呈现“驼峰”状下沉曲线。因此,可以在8210工作面采用不放顶煤的方式来减少对地表建筑物的影响。

特厚煤层;放顶煤;地表变形

一般厚度大于8 m的煤层称为特厚煤层,当采用放顶煤开采工艺时,其产量远大于分层开采,由于一次性开采的空间较大,会对地表造成的大范围的沉陷,因此,在保证高效开采的前提下,如何尽量控制开采沉陷具有重要意义。

李春意[1]研究了巨厚砾岩下特厚煤层(10.2 m)开采对地表的影响,采用概率积分法的数学模型求解了地表的水平变形和下沉,根据弹性地基梁理论计算了巨厚砾岩层破断长度,并与地表的下沉对比,发现其周期性破断是造成地表出现盆地的首要因素。高超[2]研究了中厚基岩的特厚煤层(14.4 m)开采对地表的作用,采用现场布置测点的方法得出下沉系数、水平移动系数等参数,表明了特厚煤层地表沉陷具有特殊性。郭文兵[3]采用概率积分法和现场布点的方法对“三软”特厚煤层(14 m)地表下沉规律进行研究,发现其具有特殊性,表现为地表影响范围大、下沉系数大等特点。徐乃忠[4]对黄土地表的浅埋深特厚煤层(14.4 m)的地表裂缝扩展规律进行研究,得出了工作面的开采和顶板结构不同产生了拉裂缝和剪裂缝。董国华[5]采用深基点现场测试和数值模拟方法对特厚煤层(10.97 m)覆岩的下沉量、下沉速度进行了研究,表明了覆岩运动是自下而上的渐进式破坏,同时覆岩存在非均匀下沉。石平五[6]对急倾斜特厚煤层(30 m)采用分段放顶煤的方式进行开采,地表会出现不连续“槽形”塌陷。黄玉诚[7]发现特厚煤层(15 m)开采后的地表下沉较大,采用似膏体材料进行充填开采,发现仅有部分地表出现Ⅱ级变形。仲涛[8]采用条带开采的方式对村庄下的煤炭进行开采,最终地表沉降为100 mm~200 mm,表明此方法的有效性。可见不同的地质条件和开采手段对地表造成的扰动差异很大。本文以金庄煤业8210工作面为研究对象,该工作面开采后将导致地表下沉,出现条带状裂缝,河床倒流,道路形成台阶或波浪式等现象,且工作面对应地表区域有一养牛场,8210工作面的回采将引起地表养牛场建筑物的破坏和变形。通过确定8210工作面开采的地表变形特征,提出控制地表变形的方案并确定其地表下沉规律,对其开采技术方案进行优化,以达到减少地表变形的目的。

1 地质条件

8210工作面平面图如图1所示。

图1 8210工作面平面图Fig.1 8210 working surface plan

8210工作面位于北二盘区,北部为三条大巷,其余两面均未开采,为实煤区,对应上部无采空区。8210工作面长220 m,走向长度1 355 m,埋深约410 m。工作面主采5号(3-5)煤层,煤层平均厚度12.44 m,煤层结构复杂,煤层倾角1°~7°,煤层硬度f为2~3,煤层密度1.45×103kg/m3,煤层直接顶为粗砂岩、含砾粗砂岩,厚度1.49 m~11.87 m,老顶为中细砂岩,厚度10.5 m~19.68 m,直接底为泥岩、粉砂质泥岩,厚度3.11 m~8.85 m。8210工作面采用单一走向长壁后退式综合机械化低位放顶煤开采的采煤方法,采高为3.9 m,放煤厚度8.54 m,顶板管理采用自然垮落法。

2 理论计算

当工作面开采、顶煤放出后,上部的顶板将垮落充填部分采空区。整个地层中,下部的开挖卸荷打破上覆岩层的应力平衡状态,从而引起上覆岩层的失稳、移动,最终导致地表的沉陷。自下而上分别称为垮落带、裂隙带和弯曲下沉带,一般简称为“三带”。

垮落带高度Hk:

式中:M为煤层的厚度,m;K为碎胀系数;α为煤层的平均倾角,°。

裂隙带高度Hli(采用坚硬顶板计算):

式中:∑M为实际回采煤层厚度,m。

8210工作面覆岩“三带”分布规律利用理论公式计算得,垮落带高度最大值为105.3 m,裂隙带高度为107.2 m,弯曲下沉带为工作面上部212.5 m至地表的197.5 m范围。

3 地表预计变形分析

地表的下沉值与下沉系数密切相关,大量的实测资料已证实地表下沉量与煤层开采厚度、采煤工艺、采空区顶板管理方法等有关。大同矿区同忻、塔山煤矿与本矿同属一个井田,对地表变形进行了监测,开采技术参数如表1所示,开采沉陷参数如表2所示。

表1 工作面开采技术参数

表2 开采沉陷参数

注: α为煤层倾角,H为煤层埋深;金庄为预计参数

3.1现行开采方式地表下沉计算

运用矿区沉陷预测预报系统(HPMSPS)和Suffer软件对金庄煤矿8210综放工作面上覆岩层变形特征进行计算,对受开采影响地表岩层在空间上的移动规律进行研究。

8210工作面放顶煤开采后,在工作面对应地表区域形成了“漏斗”下沉盆地,养牛场地表位置下沉量为3.8 m~7.0 m。在走向方向上,养牛场位置下沉量为6.9 m,见图2,在倾斜方向,养牛场地表下沉曲线在靠近运输巷道侧下沉量较小为3.8 m,靠近回风巷道侧下沉量最大为7.0 m,最大下沉高差3.2 m,见图3,养牛场区域地表下沉梯度较大,不利于地表养牛场建筑物的维护。

图2 现行开采方式工作面走向下沉曲线Fig.2 Strike subsidence curve of current mining working

图3 现行开采方式工作面倾向下沉曲线Fig.3 Dip subsidence curve of current mining working

3.2优化开采方式地表下沉计算

通过上述分析,如果按照现行的方式进行开采地表的下沉较大,为此通过留设保护煤柱,减少开采对地表的扰动。

8210工作面煤层顶板为砂岩,根据相关文献[1]可知以砂岩为主的走向基岩移动角δ=75°,表土层移动角ψ=45°,埋深H=410 m,养牛场围护带S=5 m,养牛场沿煤层走向长度为23 m。煤柱宽度=养牛场开切眼侧保护宽度+养牛场宽度+养牛场停采线侧保护宽度。根据投影法计算可知,全保护方案煤柱宽度=122 m+23 m+122 m=267 m,即需留设煤柱267 m,但如果留设全保护煤柱,工作面需要搬家。为了省去搬家费用,该267 m范围采用局部保护方案,在保护范围内以采高3.5 m进行回采,不放顶煤。

8210工作面养牛场区域覆岩“三带”分布规律利用理论公式计算得,垮落带高度最大值为35.1 m,裂隙带高度最大值为66.1 m。可以发现,经过优化的开采方案后,垮落带高度下降66.7%,裂隙带高度下降38.3%。

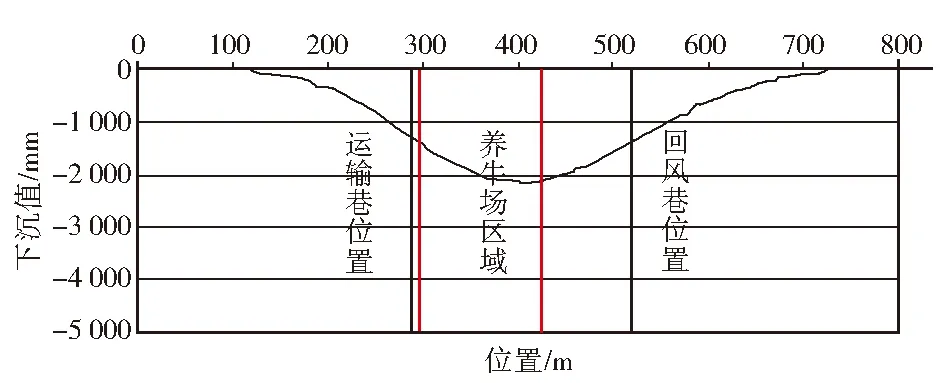

工作面开采后,以只采不放顶煤区域为边界形成了两个较大的沉陷区域,养牛场地表位置下沉量为1.4 m~2.1 m,见图4。在走向方向上,养牛场该区域下沉量在1.7 m左右,见图5,倾斜方向上,养牛场靠近运输巷道侧下沉量较小为1.4 m,回风巷道侧下沉量最大为2.1 m,最大下沉量高差为0.7 m,见图6,下沉梯度变化较小,整体性的下沉对建筑损坏小。

图4 地表下沉量平面图Fig.4 Surface subsidence level plan

图5 优化开采方式工作面走向下沉曲线Fig.5 Strike subsidence curve of optimised mining working

图6 优化开采方式工作面倾向下沉曲线Fig.6 Dip subsidence curve of optimised mining working

经过优化的开采方案,养牛场区域下沉量下降75.3%,最大下沉量高差下降78.1%。

4 数值模拟分析

依据金庄矿煤岩赋存情况,采用FLAC3D软件建立数值计算模型,研究优化开采方式后的地表沉陷规律。

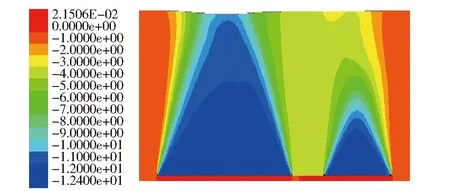

图7 地表位移云图Fig.7 surface displacement

从图7可以看出,蓝色表示下沉量较大,红色表示下沉量较小。与理论计算相比,同样出现了“驼

峰”的下沉曲线,在走向方向上,养牛场在井下的投影位置距开切眼较近,距停采线的位置较远,导致距停采线一侧所开采的空间较大,整体下沉量较大。从图中可以看到,养牛场地表位置下沉量1.5 m~1.6 m,地表下沉量对地表建筑物的影响大大减弱。

5 结 论

1)按照现行的开采方案,工作面开采后地表形成“漏斗”状下沉曲线,养牛场地表位置下沉量为3.8 m~7.0 m,最大下沉高差3.2 m,地表变形严重。

2)按照优化后的方案,只回采底煤不放顶煤,既省去了搬家费用,又使养牛场地表位置下沉量为1.4 m~2.1 m,最大下沉量高差为0.7 m,各减少的幅度为75.3%、78.1%。

3)根据理论分析和数值模拟,采取优化后的方案,地表出现了“驼峰”的下沉曲线,很好地缓解了地表的变形。

[1] 李春意,崔希民,胡青峰,等.常村矿巨厚砾岩下特厚煤层开采对地表形变的影响分析[J].采矿与安全工程学报,2015,32(4):628-633.

LI Chunyi,CUI Ximin,HU Qingfeng,etal.An Analysis of Extra-thick Coal Mining Influence on Ground Surface Deformation under the Condition of Massive Conglomerate Stratum in Changcun Colliery[J].Journal of Mining & Safety Engineering,2015,32(4):628-633.

[2] 高超,徐乃忠,刘贵,等.特厚煤层综放开采地表沉陷规律实测研究[J].煤炭科学技术,2014,42(12):106-109.

GAO Chao,XU Naizhong,LIU Gui,etal.Research on Actual Measurement of Surface Subsidence Law for Fully Mechanized Top Coal Caving in Extra Thick Seam[J].Coal Science and Technology,2014,42(12):106-109.

[3] 郭文兵,李圣军.“三软”特厚煤层开采地表沉陷规律研究[J].河南理工大学学报:自然科学版,2014,33(6):733-737.

GUO Wenbing,LI Shengjun.Study Pattern of Surface Subsidence Characteristics of“three-soft”and Especially Thick Coal Seam Mining[J].Journal of Henan Polytechnic University(Natural Science),2014,33(6):733-737.

[4] 徐乃忠,高超,倪向忠,等.浅埋深特厚煤层综放开采地表裂缝发育规律研究[J].煤炭科学技术,2015,43(12):124-128.

XU Naizhong,GAO Chao,NI Xiangzhong,etal.Study on Surface Cracks Law of Fully Mechanized Top Coal Caving Mining in Shallow Buried Depth and Extra Thick Seam[J].Coal Science and Technology,2015,43(12):124-128.

[5] 董国华,王世东,王晓蕾.浅埋特厚煤层综放工作面覆岩运动破坏规律研究[J].煤炭技术,2014,46(6):85-87.

DONG Guohua,WANG Shidong,WANG Xiaolei.Research on Failure Law of Shallow and Very Thick Coal Seam in Full mechanized Top Coal Caving Faces[J].Coal Technology,2014,46(6):85-87.

[6] 石平五,高召宁.急斜特厚煤层开采围岩与覆盖层破坏规律[J].煤炭学报,2003,28(1):13-16.

SHI Pingwu,GAO Zhaoning.Fracture Rules of Surrounding Rock and Overburden Layer in Steep and Extra Thick Coal Seam [J].Journal of China Coal Society,2003,28(1):13-16.

[7] 黄玉诚,王江峰,杨涛,等.特厚煤层充填开采对地表村庄的影响研究[J].中国矿业,2016,25(11):99-101.

HUANG Yucheng,WANG Jiangfeng,YANG Tao,etal.Study on the Influence of the Extra Thick Coal Seam Filling Mining on the Surface Village[J].China Mine Magazine,2016,25(11):99-101.

[8] 仲涛,满文,董桂漳.村庄下特厚煤层条带开采技术研究[J].煤炭工程,2013,45(9):53-54.

ZHONG Tao,MAN Wen,DONG Guizhang.Study on Strip Mining Technology of Extra Thick Coal Seam under Village [J].Coal Engineering,2013,45(9):53-54.

SurfaceDeformationofTopCoalCavinginExtra-thickCoalSeam

ZHANGLin,LIJishi

(MadaotouMiningCo.,Ltd.,DatongCoalMineGroup,Datong037001,China)

The effect of top coal caving on the surface deformation in No.8210 working face with extra-thick coal seam was studied by theoretical analysis and numerical simulation. The theoretical analysis results show that, if the complete top coal caving is adopted, the severe surface deformation occurs, presenting a funnel-shaped subsidence curve. Besides, surface subsidence ranges from 3.8 to 7.0 meters and the maximum height difference of subsidence is 3.2 meters. If we mine floor coal without the top coal caving, the surface subsidence ranges from 1.4 to 2.1 meters and the maximum height difference is 0.7 meters, dropping by 75.3% and 78.1 respectively. The numerical simulation is used to validate the results, which show a hump-shaped subsidence curve. In conclusion, mining without the top coal caving on No.8210 working face could reduce the mining effects on surface buildings.

extra-thick coal seam; top coal caving; surface deformation

1672-5050(2017)03-0008-04

10.3919/j.cnki.issn1672-5050sxmt.2017.06.003

2017-05-26

张 林(1989-),男,江苏徐州人,大学本科,助理工程师,从事煤矿开采技术、井巷支护等方面的研究工作。

TD325

A

(编辑:樊 敏)