燃煤机组烟气脱硝系统NOx自动调节控制分析

许红彬

(河北衡丰发电有限责任公司,河北 衡水 053000)

2016-12-20

许红彬(1970-),男,工程师,主要从事发电厂热控检修技术管理工作。

燃煤机组烟气脱硝系统NOx自动调节控制分析

许红彬

(河北衡丰发电有限责任公司,河北 衡水 053000)

针对燃煤机组脱硝烟气脱硝系统控制过程喷氨自动常规PID控制超调量大、系统震荡等运行中存在的问题,分析脱硝系统喷氨自动调节效果差原因,提出脱硝系统喷氨自动调节改进措施,通过实际运行参数说明,改进措施在系统仪表校验标定、快速变负荷、启停制粉系统等工况下,出口NOx浓度均可得到很好的控制。

燃煤机组;脱硝效率;氨逃逸

河北衡丰发电有限责任公司1-4号机组于2013年进行了低氮燃烧器+脱硝技术脱硝项目改造, 2015年对锅炉原配套脱硝装置除保留原有2层催化剂的基础上,又增加了第3层催化剂。脱硝工艺采用选择性催化还原法,从锅炉省煤器来的烟气,在脱硝反应器入口前的烟道中通过喷氨格栅,与稀释后的氨气充分混合后,进入脱硝反应器,锅炉脱硝入口烟温在330~420 ℃。经脱硝中的多层催化剂将烟气中的部分NOx催化还原为N2和H2O后,烟气进入锅炉空气预热器。之后进入双吸收塔脱除SO2,然后烟气进入湿式电除尘器,最后经过烟囱排入大气。烟气排放维持烟囱出口NOx含量≤50 mg/m3(标准状态下)和氨气含量(小时均值)≤0.2 P/min。

1 脱硝系统概述

1.1 氨气制备区

脱硝装置采用的还原剂为氨气,设计有4个储罐、卸载、蒸发氨系统(一备一用),其包括卸氨压缩机、液氨储罐、液氨供应泵、液氨蒸发器、氨气缓冲罐、氨气导灌泵、废水泵、废水池等设备。

蒸发器采用温度为325 ℃,压力为0.6 MPa的蒸汽加热;氨气(压力为0.4~0.5 MPa)进入蒸发器受热蒸发到40 ℃,蒸汽进口阀调节蒸汽量,控制氨气出口压力为0.4 MPa左右。氨气紧急排放系统将氨气排入稀释槽中,经水吸收排入废水池内,通过启、停废水泵来控制废水池液位。

1.2 脱硝反应器

烟气脱硝装置的烟道及反应器位于锅炉省煤器后空气预热器前,氨喷射格栅安装在脱硝反应器烟气进口(前端)。烟气在锅炉出口处被分为2路,每路烟气并行进入一个垂直布置的脱硝反应器中,并向下流过均流板、催化剂层,进入回转式空气预热器、静电除尘器、脱硫系统和湿式除尘系统。

1.3 脱硝控制系统

1.3.1 氨区氨气出口压力控制

氨系统投入运行后,通过蒸发器氨液入口调节阀控制氨气出口压力,为单回路控制。考虑实际变负荷时氨气流量变化较大,为了维持压力稳定,在控制回路中加入了主蒸汽流量指令信号的前馈作用,以实现优先调节压力,完善其后的氨流量控制。

1.3.2 氨气流量和出口NOx浓度控制

脱硝烟气脱硝控制系统利用NH3/NOx摩尔比提供所需要的氨气流量,使用烟气进口NOx浓度和烟气流量(用主蒸汽流量信号计算)的乘积得到。基本的NOx含量,再乘以NH3/NOx摩尔比便可得到氨气理论量,出口NOx浓度控制对NH3/NOx摩尔比加以修正(对氨气需求量的修正)并参与控制,最终得到氨气流量的目标设定值。脱硝控制系统根据计算得出的氨气需求量信号通过控制氨气阀开度,实现脱硝自动控制。

2 脱硝系统运行中存在的问题

脱硝喷氨自动调节系统自投产以来时常出现跟踪慢、过调的现象,造成NOx超标、氨逃逸升高、脱硝出口与烟囱排烟NOx偏差大等问题,影响了脱硝系统的可靠性、连续性以及经济性。

2.1 脱硝入口NOx与锅炉效率之间的矛盾

锅炉低氮燃烧器改造后增加一层OFA。省煤器出口NOx排放量小于1 000 mg/m3(O2=6%)、飞灰含碳量小于2.0%。在运行中锅炉机械不完全燃烧热损失与脱硝效率存在矛盾。如果燃烧器区域二次风量小,省煤器出口NOx排放量可以控制,但是飞灰含碳量较高,最高时达到3.6%。反之,省煤器出口NOx排放量将升高。另外,上层的燃烧器每增投运一只,省煤器入口NOx排放量大约增加40 mg/m3。

2.2 喷氨自动调节效果差

DCS自动控制在入炉煤掺配不均匀时自动控制反应较差。从自动趋势来看,喷氨调门自动略滞后于NOx值变化,这就造成脱硝出口NOx值短时过高。喷氨调门自动变化更大,有时甚至关至0%,其后果就是脱硝出口NOx值严重超出设计值。而脱硝出口NOx值过高时,喷氨调门自动又会大幅开因喷氨自动调节的喷氨理论值计算根据反应器入口的工况,存在一定的不及时性、调门特性存在一定的死区、脱硝脱硝反应过程所需一定的时间等原因造成的延时滞后。采用常规PID的控制策略多应用在较小延迟的惯性系统上具有较好的控制效果,但脱硝系统氨气与氮氧化物的化学反应属于典型的纯延迟大惯性系统且外扰因素太多,因此,在实际应用中采用这种控制策略容易造成超调过调、系统震荡,造成环保数据超标或氨逃逸过量。

2.3 锅炉脱硝出口NOx与脱硫进口NOx存在偏差

脱硝装置在设计阶段虽然安装了导流板,进行烟气流场优化,但由于调试阶段对喷氨格栅调整不均匀。在锅炉实际运行中脱硫进口NOx值、氧量值与脱硝出口NOx值、氧量值存在偏差。发现脱硝出口NOx值与烟囱排烟NOx偏差较大±20 mg/m3。原设计脱硝进、出口脱硝采样探头取样代表性较差,为了掌握脱硝反应器进、出口NOx浓度分布情况,通过网格法进行试验,脱硝反应器入口NOx浓度分布比较均匀,偏差较小。脱硝反应器出口NOx浓度分布均匀性较差,出口NOx浓度延宽度和深度方向有较大变化,且局部存在NOx浓度较低的点。出口浓度分布均匀性差,除了烟气流场不稳定外,喷氨的不均匀性是主要原因。 为了解决这一问题,通过采用插入式的旁路取样管方式实现多点取样,以求在一定程度上保证烟气的混合均匀,提高代表性,保证了脱硝出口NOx与烟囱排烟NOx趋势的一致性。

2.4 脱硝出口氨逃逸率大幅跳变、准确性差

烟气中含有大量的灰尘,灰尘对近红外激光产生发射、漫射和吸收效应,在如此高浓度烟尘中,发射单元发出的激光达到接受单元时光强较大,氨逃逸测量值忽大忽小。

脱硝出口安装氨逃逸装置以来,氨逃逸分析仪透光率在30%~70%,测量正常(正常透光率在10%~85%),测量波动比较大,经过几次调试测量正常后,不久又会出现透光率低、测值波动现象。经分析原因有:日常维护只调整发射端方向,若接收端探头松动,通过调整发射端当时能调试正常,时间久后依然会再次波动偏差;炉膛内气流分布不均或者喷氨不均匀和日常炉膛内吹灰导致测量值波动。

3 脱硝系统喷氨自动调节效果差原因

脱硝入口NOx影响因素很多,整个控制过程扰动量较多,控制的关键点在于将影响入口NOx的各个因素量化,提前准确的预测入口NOx浓度,进而解决测量信号大迟延的问题。

3.1 脱硝喷氨量控制系统

在保证探头、气缆、分析仪表等测量环节均运行正常情况下,对于A、B侧出入口NOx,在就地探头处将至CEMS小间的取样气缆管拔掉,反映至DCS数值变化情况表明测量出入口NOx浓度存在较大的迟延:对于A、B侧的出口NOx,纯迟延时间约150 s,惯性时间约180 s;对于A、B侧的入口NOx,纯迟延时间约160 s,惯性时间约190 s。

3.2 脱硝喷氨量控制系统

由于受脱硝反应器催化剂特性的复杂影响,即使在锅炉负荷已确定的条件下,出口NOx浓度也会有较大波动。喷氨量控制系统属于非线性的控制系统。因此,简单的单回路PID控制策略已难于满足现场需求,从系统中找出可以提前反映入口NOx变化的前馈量来提前控制喷氨调门的开度,使整个控制过程及时、稳定和经济,显得至关重要。

3.3 脱硝入口NOx波动大

3.3.1 负荷对入口NOx浓度影响

对于投入ADS机组而言,当锅炉负荷增加时,由于燃料量与风量变化不协调,由过量空气系数减小抑制了燃料型NOx生成。但是,随着锅炉燃煤量的增加,炉膛温度升高增加了热力型入口NOx的生成。因此,入口NOx浓度变化与机组负荷变化密切相关,且负荷变化越快,入口NOx浓度变化也越剧烈。

3.3.2 二次风配风对入口NOx浓度影响

将上、中、下三层二次风门开度减小,会降低主燃区过量空气系数,增加燃尽风,实现了炉内轴向空气分级燃烧,此时,入口NOx浓度呈下降趋势。

3.3.3 OFA燃尽风对入口NOx浓度影响

实际运行经验表明,在二次风总风量不变情况下,当OFA燃尽风风门开度增大时,主燃区氧气浓度会降低,此时,入口NOx浓度呈下降趋势。

3.3.4 启停制粉系统对入口NOx影响

在快速升负荷或高负荷启动制粉系统时会造成反应区入口烟气温度偏高,虽然脱硝催化剂的活性增强。但是,温度升高使得NH3和O2的反应加剧,会导致烟气中NOx增加;低负荷或停运一套风机时会造成入口烟气温度偏低,所以启停制粉系统会对入口NOx浓度造成一定波动。

3.3.5 炉膛氧量对入口NOx影响

机组负荷不变情况下,随着氧量增加,燃烧效果增强,火焰温度升高,此时,热力型NOx生成量增多,脱硝入口NOx浓度呈上升趋势;但是当氧量增加到一定程度时,锅炉的送风量过大,又造成火焰温度降低,减少了热力型NOx生成量。所以,炉膛氧量波动较大时,入口NOx浓度波动也较大。从DCS历史曲线观察得出,插入式炉膛氧量的变化先于入口NOx变化将近2分钟时间。所以采用插入式氧量信号来预测入口NOx浓度是合适的。

3.4 喷氨流量计采用质量流量计不准确

冬季温度低测量一直不准确,主要现象是测量值忽大忽小,经常堵塞0,喷氨流量几乎失去监视。打开旁路清理后不能准确指示24 h。

3.5 CEMS仪表标定的问题

CEMS仪表标定时间长达10 min,标定期间脱硝入口NOx参数每分钟波动200~300 mg/m3。

3.6 烟道直管道短

由于烟道直管道短,烟气流量波动大不能参与自调,用负荷替代烟气流量无法准确代表左、右两侧烟气流量,主要影响因素有两侧空预器堵塞情况、引风机喘振或出力不均(包含两侧调节挡板变化速率不同)。

4 脱硝系统喷氨自动调节改进措施

针对脱硝出口NOx控制的重要性及机组脱硝喷氨控制现场存在的问题,分析了脱硝喷氨控制系统控制对象的特性及入口NOx的主要影响因素。选取合适的前馈信号对入口NOx进行预测并进行提前控制,解决了出入口NOx等测量信号存在大迟延难于控制的问题。通过带前馈的PID串级控制策略。

将参与控制的控制量如出口氮氧化物设定值、喷氨量、调门开度反馈、脱硝进出口氮氧化物浓度、给煤机煤量、机组负荷、总风量等实时运行参数通过DCS系统对喷氨调阀进行控制,以此实现脱硝喷氨的自动控制。单从供氨调阀的自动回路优化效果不佳。考虑从协调控制入手,降低脱硝反应器入口NOx含量的突变。为减少AGC方式下,小负荷段工况下燃料量频繁加减造成入口NOx的波动,负荷变动在20 MW以内协调控制回路中取消负荷变化前馈参数。汽机主控侧:将汽机控制负荷回路减弱;将控制汽压的回路加强;并延长汽机惯性时间。适当加强锅炉主控,消除负荷变动时的汽压偏差,以适当提高负荷响应速度,减少汽机主控负荷变动的影响。

结合现场分析得出的入口NOx浓度的主要影响因素,主回路以出口NOx为被调量,给定值为喷氨调整门操作器的设定值。副回路控制的为氨气流量,给定值为主调输出+前馈信号。

4.1 烟气流量修正

由于烟道直管道短不满足安装烟气流量计。目前用单侧引风机电流与左、右两侧引风机电流和之比与主蒸汽流量生成的函数得出,此函数由不同负荷时氨气流量、出口和入口NOx计算得出。

4.2 出口、入口NOx标定情况处理

现场最初设计出口、入口NOx自动标定间隔为2 h,运行一段时间后,造成CEMS分析仪表分析出的出口、入口NOx数值波动频繁,使得出口NOx浓度多次出现超标现象且波动较大。为解决测量回路各环节扰动的问题,将出口、入口NOx吹扫间隔修改为4 h。由于每次吹扫时数据保持10 min不变,须采取合适的策略来保证吹扫时出口NOx控制的及时性,在出口NOx标定吹扫时主调输出跟踪脱硫侧NOx调节。在入口NOx标定吹扫时采用对侧数值调节。之前我们已将脱硝出口NOx与脱硫静烟NOx标定和脱硝入口左、右两侧NOx标定时间错开。对反应器出口NOx控制PID进行变参数控制:在收到反吹、标定等需要自保持的信号时,将PID控制器的参数切换到较弱的一路。

由于控制回路为带有前馈的串级调节,即使在吹扫时入口NOx变化较大,各前馈信号的作用也可以实现喷氨调门的正确动作,从而克服出口NOx吹扫对系统的扰动。

4.3 喷氨流量的准确性

氨母管在经过流量计时,由于管径的变化,造成流量计易堵塞,造成测量偏差大,甚至无法测量的情况,做如下工作:在实际氨流量频繁堵塞无法测量时,使用氨调门开度和氨母管压力建立模拟喷氨流量控制逻辑。为尽量减少流量计的堵塞可能性,在流量计前加滤网,并定期清理;增加调门及流量计旁路,定期校验流量计;冬季时氨气管路增加一段至锅炉外部烟道加热,其中氨气管道安装旁路阀门,保证氨气出口温度可调,对后部阀门、流量计运行无影响。

4.4 主回路被调量的修正

判断出口NOx实测值与出口NOx设定值的偏差的变化方向及变化速度,当偏差较大超过某一值且偏差变化速度较快时,主调变积分时间运行,加快调整速度。

由于从氨的喷入到出口NOx下降CEMS系统仪表反应需要2 min左右的时间,为了加快对出口NOx的控制,在主回路被调量处,加入出口NOx的微分作用(即出口NOx变化率信号),提前对出口NOx进行控制。即主调的被调量实际为:出口NOx+出口NOx的微分,起到了部分超前调节的作用。

4.5 影响入口NOx前馈信号

为了达到更好的控制效果,需要选取前馈量提前反应入口NOx浓度的变化。所以,入口NOx浓度的预测值整定至关重要。

4.5.1 启停制粉系统时对入口NOx影响值的预测

在启停制粉系统时,入口NOx波动较大。选取四台排粉机的运行信号,把排粉机电流变化转化为氨流量理论值提前增加或减少一定的数值来预测入口NOx的变化。

4.5.2 烟气流量变化对入口NOx值的预测

炉膛燃烧区风量的增大会增加入口NOx的生成;燃尽区风量的增大会减小入口NOx的生成。

4.5.3 氧量前馈对入口NOx值的预测

当判断氧量变化率较大时,提前喷氨或者减氨。由于氧量的超前(近2 min时间),可以提前克服入口NOx大副度变化时引起的出口NOx超标。

4.5.4 出口NOx前馈对入口NOx值的预测

当判断出口NOx低于50,但是出口NOx的变化率很快,提前喷氨,直接加大喷氨调整门的开度,防止出口NOx的超标。

4.5.5 增大AGC指令频繁变化死区

AGC指令变化频繁将导致脱硝出口NOx浓度反复波动,若控制系统采用常规PID控制策略,因反馈调节作用与AGC指令变化同相位而造成叠加振荡,使控制品质明显变差。

模糊控制系统根据机组AGC指令变化,实时预测NOx浓度波动规律,调整控制算法始终保持与AGC指令变化反相位,减少不必要的控制调节,氨气消耗明显减少。

需要注意的是,要观察曲线,整定各前馈信号的权重,充分发挥各超前信号的作用(各前馈信号起作用的时间不一致),避免信号整定不好出现相互抵消现象。

5 改进效果

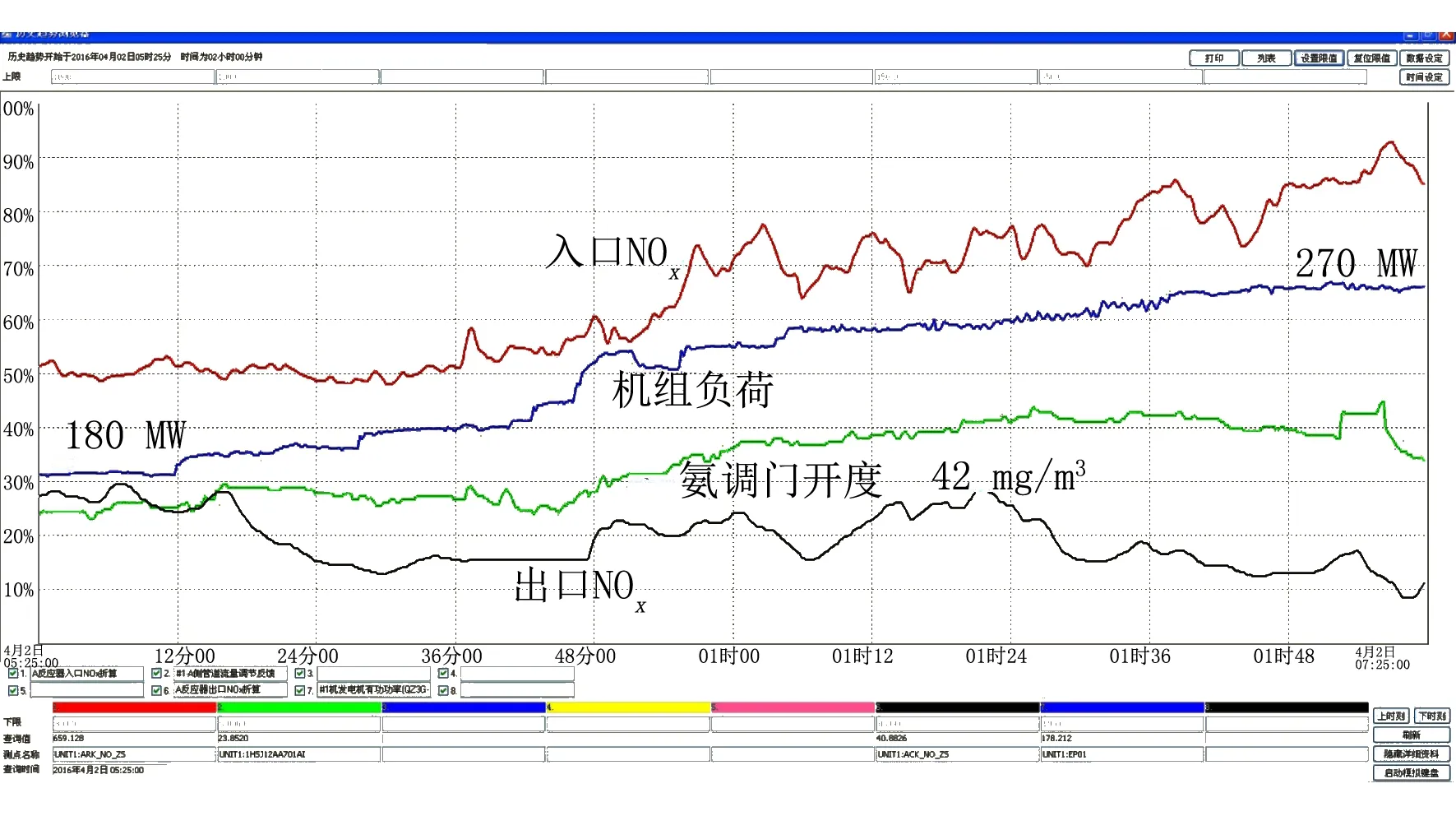

5.1 变负荷时的喷氨量控制

升负荷喷氨量控制各参数曲线见图1。

图1 升负荷喷氨量控制各参数曲线

从图1可知,当机组负荷从210 MW(16∶30)升至251 MW(16∶36)时,入口NOx从741 mg/m3升至892 mg/m3,出口NOx一直在设定值(30 mg/m3)附近波动,最高至42 mg/m3,可见在机组升负荷工况下出口NOx控制稳定。

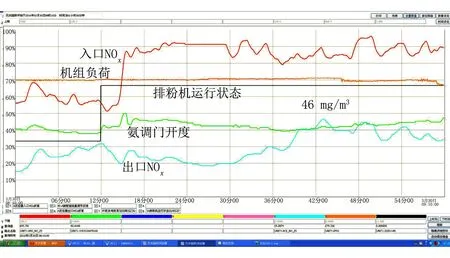

5.2 排粉机启动时出口NOx的控制效果

启动制粉系统时喷氨量控制各参数曲线见图2。当排粉机启动时, 入口NOx从512 mg/m3(10∶14)升至693 mg/m3(10∶15),氨调门比入口变化提前3 min动作,出口NOx一直在设定值(30 mg/m3)附近波动,最高至46 mg/m3,可见在机组启停制粉系统工况下出口NOx控制稳定。

图2 启动制粉系统时喷氨量控制各参数曲线

由机组变负荷、启停制粉系统、CEMS仪表标定时喷氨量控制各参数曲线图可知,利用各主要影响因素对入口NOx浓度值进行提前预测,并将其作为前馈量作用于控制回路的串级PID控制策略,有效的解决了测量信号存在大迟延的问题,更加及时准确提供最优喷氨量。

6 结束语

脱硝脱硝喷氨系统控制策略充分考虑机组负荷变化、磨启停、仪表标定等外部影响因素,通过炉膛插入式氧量对入口NOx的预测,解决了控制过程非线性、大迟延的问题。实际运行参数说明,在系统仪表校验标定、快速变负荷、启停制粉系统等工况下,出口NOx浓度均可得到很好的控制。降低了运行人员的劳动强度,解决了喷氨自动常规PID控制超调量大、系统震荡的难题。也解决了脱硝系统过量喷氨的问题,每天可节约液氨1 t左右,同时减轻了空预器堵塞情况。

[1] 王 飞, 600 MW机组烟气脱硝工程方案选择及设计优化[D]. 保定:华北电力大学,2013.

[2] 赵 乾.脱硝烟气脱硝系统模拟优化及喷氨量最优控制[D].重庆:重庆大学,2012.

Coal-fired Boiler Flue Gas SCR NOxAdjustment Control Analysis

Xu Hongbin

(Hebei Hengfeng Power Co.,Ltd.,Hengshui 053000,China)

Aiming at prolems during the control process of SCR flue gas NOxin coal-fired boiler,this paper analyzes the causes,and introduces the improvement measures, through actual operation parameter,the measures can control the outllet NOxconcentration on the calibration of system meter,load exchange,start-stop of milling system.

coal-fired boiler;denitration efficiency;ammonia

TM76

B

1001-9898(2017)05-0055-04

本文责任编辑:丁 力