硫磺制酸装置掺烧废酸

(兴化宏伟科技有限公司,江苏兴化 225715)

综述与专论

硫磺制酸装置掺烧废酸

丁华

(兴化宏伟科技有限公司,江苏兴化 225715)

带酸热回收单元的硫磺制酸装置中掺烧烷基化废酸,由于气体露点的升高,需用中温过热器和空气换热器取代转化器第3段出口的省煤器。热回收塔进口气体露点与酸磺比的对数值接近线性关系,气体中水分处于半干法制酸与硫磺制酸之间。废酸掺烧率受热平衡限制,不需补充燃料自热平衡的酸磺比为2。掺烧后的SO2气浓是增大的,掺烧废酸不影响装置产能。酸磺比为1时硫酸厂制造成本可减少150元/t,经济效益可观。

硫磺制酸 废酸 掺烧 热回收 酸磺比 半干法制酸

随着环保要求越来越严格,废酸及含硫废液的处置方式会发生根本性变化,特别是对含有机物的废酸更是如此,焚烧裂解才是其终极解决方式。然而废酸及含硫废液焚烧不仅需要专门的装置,而且需连续消耗能源,使得废酸裂解装置的制酸成本很高。

目前硫酸行业产能严重过剩,很多装置处在半负荷甚至最低负荷状态,不少已经停产,然而废酸及含硫废液焚烧裂解制酸装置还在不断建设。利用现有制酸装置掺烧废酸,特别是在带有酸热回收单元的硫磺制酸装置中掺烧,可以在不需要外加能源的情况下完成废酸的裂解制酸,变废为宝。

笔者以烷基化废酸为例,掺烧于现有的200 kt/a 带酸热回收单元的硫磺制酸装置中,探讨掺烧废酸的影响以及对现有装置的工艺改进和设备改造。废酸组成是w(H2SO4)90%、w(H2O)5%、有机物(w)5%,原料中的废酸与硫磺的质量比(简称酸磺比)为1,此时产品酸中的硫23%来自废酸、77%来自硫磺,年处理废酸50 kt。

1 硫磺掺烧废酸原理

现有硫磺制酸装置基本采用的是二转二吸工艺,“3+1”两次转化、ⅢⅡ换热流程,不锈钢转化器。汽水系统为转化器第1段出口是高温过热器、Ⅲ换热器出口是省煤器、转化器第4段出口是低温过热器和省煤器,副产3.82 MPa、450 ℃的过热蒸汽。已经增设了酸热回收单元,副产0.7 MPa的饱和蒸汽,停用一吸塔。转化器进口φ(SO2)是 10.5%(含SO3),氧硫比接近1,焚硫炉出口ρ(H2O)为0.8 g/m3。风机在干燥塔之前、干燥塔正压操作,焚硫炉出口温度965 ℃,酸热回收塔和二吸塔进口气温分别为175 ℃和160 ℃。

硫磺制酸是清洁原料干法制酸的代名词,清洁干燥的空气、纯净的硫磺,焚硫炉出口气体中的水分较低,其露点也较低、露点酸浓度较高。即使焚硫炉出口ρ(H2O)达到0.8 g/m3,其露点也就是131.4 ℃,露点酸质量分数是99.8%,仍处于共沸点的右边。

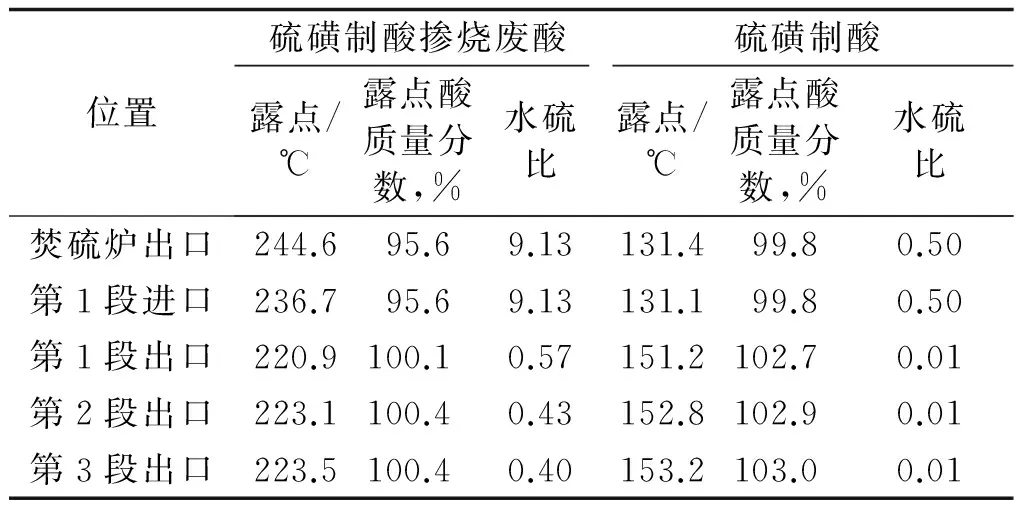

掺烧废酸后,焚硫炉出口气体中的水分大幅增加,气体的露点显著升高,掺烧前后焚硫及转化器各段的露点和露点酸质量分数对比见表1。

表1 硫磺制酸掺烧废酸的露点及露点酸质量分数比较

由表1可见:掺烧废酸后的焚硫炉出口露点最高,达244.6 ℃、露点酸质量分数在95.6%,比硫磺制酸高了113.2 ℃,且露点酸浓度处于共沸点的左边,这是掺烧废酸前后的本质差别。不过,转化器第1段出口的露点酸浓度就越过了共沸点,这时露点下降、酸质量分数增加到100%以上,掺烧前后的露点升高了约70 ℃,至此其露点只在量上变化,转化器第1段的SO2转化实现了掺烧废酸前后工艺气质的飞跃。转化器第3段出口的露点也只升高了约70 ℃。

第一次转化后气体露点的升高,使得掺烧废酸后不能采用通常的一吸塔,必须是热回收塔。气体中的水与SO3在入塔前就部分反应生成了气态硫酸,从而使SO3更容易被吸收、热回收塔出口气体更容易达到气液平衡;如果酸热回收单元带有蒸汽喷入系统,则可以停止或减少蒸汽喷入,因为气体中的水已经等同于46%的蒸汽喷入率、且入塔气温低于该喷入率下硫磺制酸的干气温度[1]。

掺烧废酸涉及到热平衡和水平衡,半干法制酸是水平衡的极限[2],原料酸磺比可高达5。在生产过程中不需补充任何燃料(包括预热炉预热空气)的条件下,仅以硫磺作为燃料来保证焚烧温度时,自热平衡下的适宜酸磺比在2左右。

废酸中的水以及硫酸裂解生成的水受热蒸发成水蒸气,在热回收塔中被吸收进入硫酸中,从而放出汽化热,水又回到液态,在热量上是守恒的,只不过是将部分高温态的热变成了低温态热。不过,气态水与SO3反应生成硫酸产生反应热,又将这部分原本是低温态热转变成了高温态热。废酸中SO3还原成SO2,消耗的热在转化过程中又放出,且同样是高温态热。废酸在变成产品酸的过程中只消耗浓缩热,同时还额外得到了废酸中有机物燃烧热。

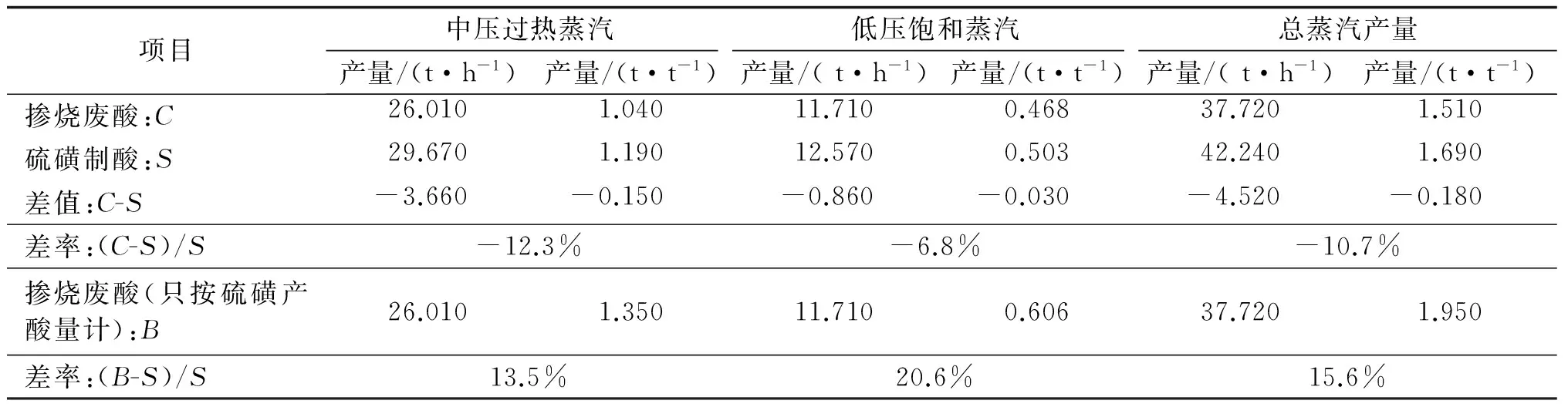

硫磺制酸掺烧废酸前后的副产蒸汽量比较见表2。

表2 硫磺制酸掺烧废酸副产蒸汽比较

掺烧废酸后中压过热蒸汽、低压饱和蒸汽分别减少12.3%和6.8%,总蒸汽量减少10.7%,该吨酸蒸汽产率是按全部酸产量计算的。然而产品酸中只有77%来自硫磺,仅以硫磺制酸的这部分产品酸量来折算吨酸蒸汽产率的话,总蒸汽量达1.95 t/t,反而增加了15.6%,其中中压过热蒸汽增加了13.5%,得益于废酸中的有机物燃烧热和气态水与SO3生成气态硫酸的反应热。

由于有干燥塔,硫磺制酸是干法制酸工艺。当装置开车和准备停车阶段是不掺烧废酸的,仍然是干法制酸工艺,可以使开车初期的水分以及停车后停留在设备及管道中的水分仍然很低,而催化剂粉化大多发生在开车阶段和停车以后。在掺烧废酸期间,当温度在300 ℃以上,催化剂表面及孔隙是不会发生硫酸冷凝,目前的催化剂是可安全使用的。即使在掺烧过程中发生了紧急停车,也可在处置后尽快开启短暂的硫磺制酸模式后再停车维修。此外,掺烧工艺还可以停止干燥塔酸循环,空气中水的潜热就被回收利用,从而增加蒸汽产率。

2 硫磺掺烧废酸实例

掺烧废酸关键在于气体露点的升高。从焚硫炉到酸热回收塔进口的设备与管道的壁温都必须高于露点,否则就会产生冷凝酸腐蚀。除了加强甚至重置外部保温外,部分设备必须更换与增减。

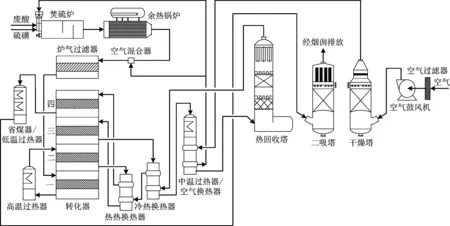

改造后的工艺流程见图1。

图1 掺烧废酸工艺流程

与现有流程的主要差别在于:①取消转化器第3段出口的省煤器,由中温过热器和空气换热器取代;②减小低温过热器换热面积、增大第4段出口省煤器的换热面积;③增加1台稀释空气混合器。

过滤后的空气经空气鼓风机加压后进入干燥塔,干空气经空气加热器换热后进入焚硫炉,与喷入的废酸和硫磺直接混合燃烧。出焚硫炉气体氧硫比在0.65、φ(O2)8.5%(湿基)、温度1 050 ℃左右进入余热锅炉,经移热降温后与热空气混合稀释至氧硫比1.0、420 ℃进入转化器第1段开始进行第一次转化,这时的φ(SO2)为10.8%(湿基)。第1段转化床层出口温度在614 ℃左右,经高温过热器降温后进入转化器第2段进行转化,经热热换热器降温后进入第3段转化,第3段出口设置冷热换热器、中温过热器和空气换热器,将气温降到240 ℃左右进入现有的热回收塔。热回收塔出口气体连续经过冷热换热器和热热换热器的壳程,被加热升温后进入转化器第4段进行第二次转化。第4段出口气体经低温过热器和省煤器进行冷却降温后进入二吸塔,二吸塔出口气体直接从烟囱放空。

酸循环与现有的酸流程相同,如果酸热回收不带蒸汽喷入,则可适当减少热回收塔第1级酸循环量以提高出塔酸温。

中压蒸汽水汽流程为中压锅炉给水进入转化器第4段出口省煤器后直接进入余热锅炉,饱和蒸汽经低温过热器、中温过热器和高温过热器升温后送出界区。

当无废酸掺烧时,改造后的装置仍然可正常运行。此时,空气混合器停止进空气、空气换热器副线阀全开。焚硫炉进口空气温度升高40 ℃、出口气温在1 000 ℃左右,转化器进口φ(SO2)仍保持在10.5%。由于取消了转化器第3段出口省煤器,在装置开车时比改造前更容易调节热回收塔进口气温,使得开车时烟囱冒大烟的时间缩短。

3 废酸的影响

3.1水分

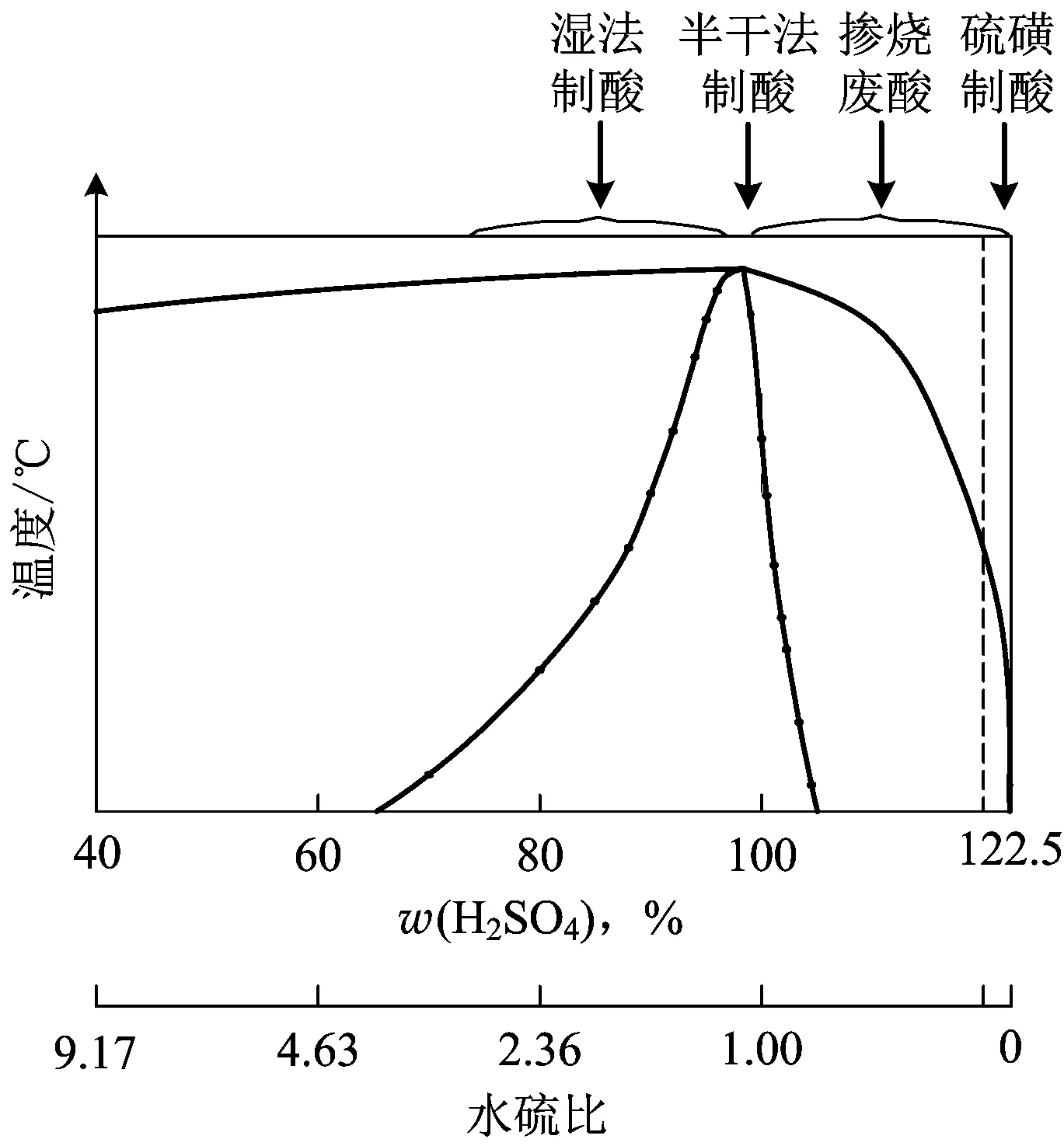

掺烧废酸后的SO2气体是含水的,是湿气体,但绝不是湿法制酸。该气体是半干的、确切地说是大半干的。图2是4种制酸工艺第一次转化后气体在硫酸相图中区域位置示意,湿法制酸工艺处于共沸点的左边,半干法制酸、硫磺制酸掺烧废酸、硫磺制酸工艺都处于共沸点的右边。共沸点左右两侧有着本质的区别[3],一旦结露产生的腐蚀性也存在质的差别,而半干法制酸、硫磺制酸掺烧废酸、硫磺制酸三者之间只是量的差异,硫磺制酸掺烧废酸处于半干法制酸与硫磺制酸间的全区间,半干法制酸是废酸掺烧的最大比例。

图2 硫酸相图中的4种制酸工艺区域

掺烧废酸带入的水并不影响装置水平衡,反而由于空气消耗量减少,使得空气湿度对酸热回收蒸汽产率的影响更小。且废酸掺烧量越大,空气湿度的影响越小,因为掺烧废酸等同于酸热回收的稀释器加水。

3.2露点

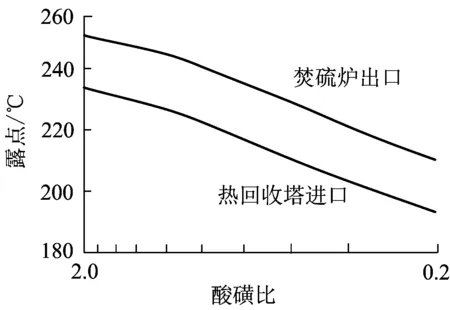

焚硫炉出口和热回收塔进口气体露点与酸磺比的关系见图3(横坐标为酸磺比,采用的是对数坐标)。

图3 露点与酸磺比的关系

由图3可见:酸磺比越大,气体中的水分越多,露点越高。热回收塔进口气体的露点与酸磺比的对数值几乎成线性关系,焚硫炉出口气体的露点与之基本平行,酸磺比为2时焚硫炉出口露点高出17 ℃,酸磺比为0.2时则高24 ℃。

3.3气浓

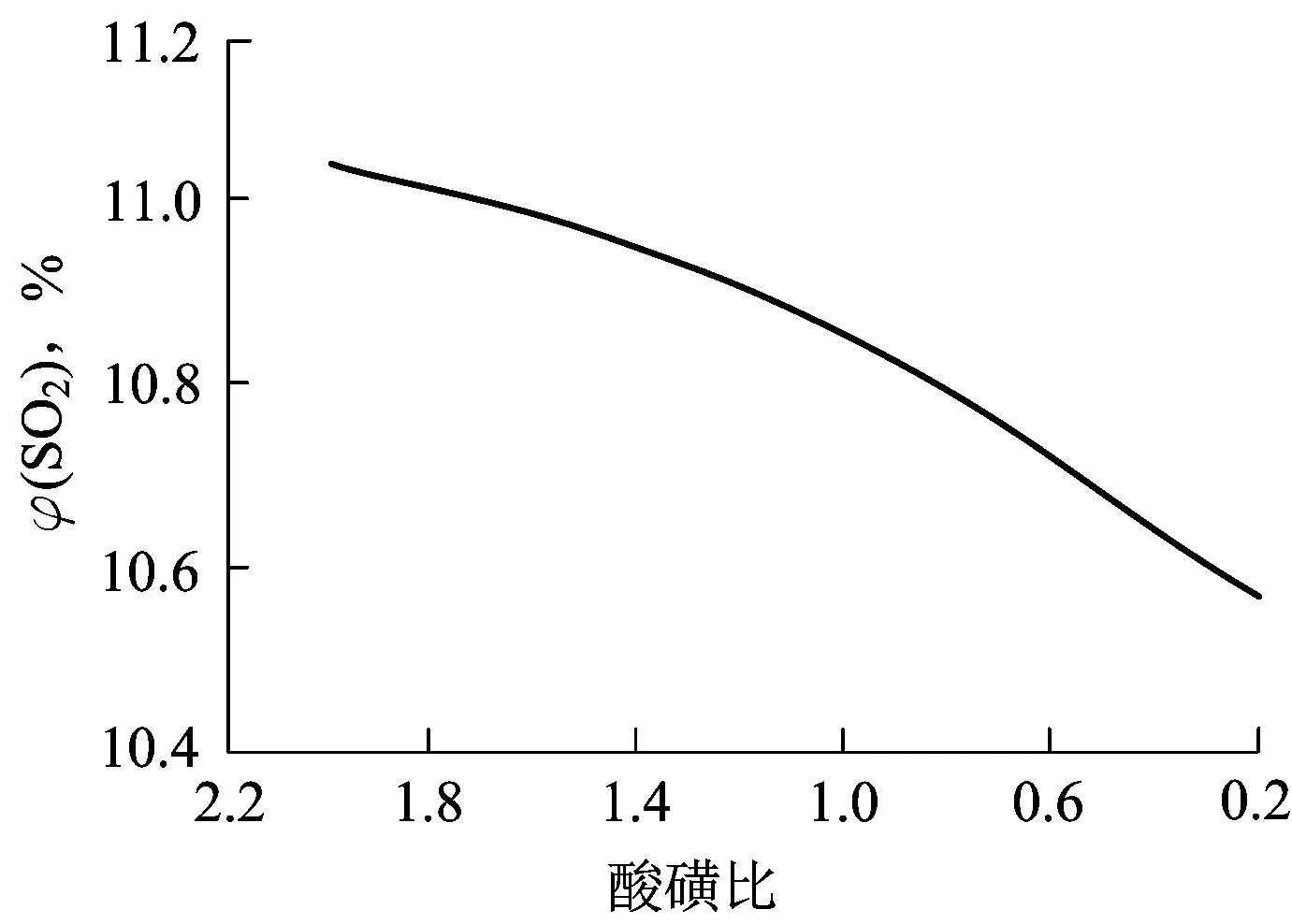

废酸裂解是放出氧气的,在氧硫比为1的条件下,SO2气浓与酸磺比的关系见图4。酸磺比越高,即废酸掺烧得越多,SO2气浓也越高。

图4 SO2气浓(湿基)与酸磺比的关系

在气体阻力方面,中温过热器和空气换热器取代第3段出口省煤器可以保持压降不变,增大第4段出口省煤器换热面积所增加的压降有限,而稀释空气加热器是与焚硫炉及锅炉并联的,不增加系统阻力。通过焚硫炉的气量减小,焚硫炉的阻力也是降低的。可见,掺烧废酸并不增加装置阻力,不仅不会降低装置的产能,还可以适当增加产能。反之,在保持装置产能不变时,就可以通过增加氧硫比来提高总转化率。

3.4经济性

硫磺价格按760元/t、电价按0.58元/kWh、中压低压蒸汽价格分别为180元/t和150元/t计算,废酸的补贴价按450元/t计,则掺烧废酸后的工厂制造成本下降150元/t,年增加效益约3 000万元。硫磺制酸装置的改造费用在1 000万元以内,4个月即可收回投资。

增加的经济效益来自掺烧废酸的比例,本计算是基于废酸与硫磺的质量比是1。如果酸磺比达到2,那时37%的产品酸来自废酸,吨酸增加效益300多元,经济效益会更加显著。

4 结语

硫磺制酸掺烧废酸,既不需要新建装置,又不需要消耗能源。如果不是烷基化废酸中含有的有机物,废酸经过硫磺制酸装置变成产品酸的过程都不产生尾气,是名副其实的绿色环保工艺。

掺烧废酸就是在硫磺原料中引入水,烷基化废酸酸浓越高,掺烧比例就越大,关键还是热平衡以及酸热回收塔进口的水硫比。其实,硫磺制酸装置更适合掺烧低浓度酸及低含硫的酸性物,因为它没有SO2气浓过低的问题,这正是低浓度废酸裂解装置的难题。

硫磺制酸装置还可以掺烧酸性气废气,如黏胶生产中含硫尾气[4]和硫磺回收装置的反应器尾气。当然,改造后的装置也可直接掺烧H2S气体,可以作为硫磺回收装置或者H2S湿法制酸装置的在线备用,以免发生紧急情况下H2S在火炬中燃烧的状况。

烷基化适宜硫酸w(H2SO4)是99.2%,新鲜酸浓度升高有利于提高废酸浓度,废酸质量分数低于88%时不仅增大腐蚀性,而且废酸品质恶化甚至发生酸失控[5]。废酸发黑不透明是有机物炭化而来,如果烷基化酸来自湿法制酸装置则又有硅油炭化的循环累积。目前废酸裂解装置产生的结焦、结炭和升华硫现象,主要根源在于焚烧炉中的氧浓度不高、焚烧温度过低。掺烧废酸的焚硫炉温度高,氧浓度是废酸裂解焚烧炉中的3倍以上,有机物的焚烧速率要快得多,且是数量级的差别,完全焚烧不成问题。

[1] 丁华.酸热回收中的蒸汽喷入[J].硫酸工业,2017(2): 24-27.

[2] 丁华.半干法制酸工艺[J].硫酸工业,2014(6):1-4.

[3] 丁华.半干法制酸与湿法制酸装置的对比分析[J].煤化工,2016,44(6):19-23.

[4] 丁华.黏胶生产中含硫尾气的半干法制酸装置[J].合成纤维,2015,44(4):44-47.

[5] 赵彦龙.硫酸烷基化装置精制系统管线腐蚀原因分析及对策[J].化工技术与开发,2015,44(10):56-58.

Spend acid decomposed in sulphur-burning acid plant

DING Hua

(Xinghua Hongwei Technology Co., Ltd., Xinghua, Jiangsu, 225715,China)

Key issue is raising gas dew-point temperature during decomposed spend acid from alkylation in a sulphur-burning acid plant with acid-heat recovery unit, which should be a superheater and an air heat-exchanger in place of the economizer after converter 3thpass. It is about linear for gas dew-point temperature at heat recovery tower inlet and log scales of ratio of spend acid with sulphur. Water in gas is between semi-drying acid process and sulphur-burning one. The ratio is limited by heat balance and it can be 2 at self-heating balance. SO2strength is up as spend acid decomposed so that it does not impact plant capacity. Manufacturing cost per ton acid will be reduced about 150 RMB when the ratio at 1.

sulphur-burning acid; spend acid; decompose; heat recovery; the ratio of acid to sulphur; semi-drying sulphuric acid

2017-08-19。

丁华,男,兴化宏伟科技有限公司高级工程师,中国硫酸工业协会专家委员会副主任,从事硫及硫酸工业技术的研究和咨询。电话:18020106866;E-mail:dinghua87@126.com。

TQ111.16

B

1002-1507(2017)09-0001-05