制氢装置中汽包及其水循环管道的布置研究

北京石油化工工程有限公司西安分公司 西安 710075

制氢装置中汽包及其水循环管道的布置研究

亓峰*

北京石油化工工程有限公司西安分公司 西安 710075

以生产氢气能力为45000Nm3/h的某制氢装置为例,介绍汽包的布置方式、内部结构、管口方位及其水循环管道的布置。

制氢装置 汽包 水循环管道

废热锅炉是利用工业生产过程中的废热来生产蒸汽的锅炉,属于高温、高压的换热器。随着生产技术的发展,废热锅炉的参数逐渐提高,在废热锅炉设计、制造、使用、安全管理等领域的研究的新成果也不断涌现。[1]目前,在石油化工项目的制氢装置中,为了有效回收转化炉产生的废热,由转化气废锅、汽包、上升管以及下降管所组成的废热锅炉得到了广泛的应用。

汽包是加热、蒸发、过热三个过程的连接枢纽和大致分界点,具有一定的蓄热能力,内部装置能够提高蒸汽品质。由上升管进入汽包的汽水混合物,利用汽包内部的蒸汽空间和汽水分离元件进行汽水分离,降低离开汽包的饱和蒸汽中的水分,成为干饱和蒸汽。

在由汽包、转化气废锅、上升管、下降管所组成的循环回路中,上升管吸收转化炉的废热,使管内的水部分蒸发,形成汽水混合物;而下降管不受热,管内为饱和水或未饱和水。因此,下降管中水的密度大于上升管中汽水混合物的密度,在废热锅炉的两侧将产生液柱的重位差,此压差推动汽水混合物沿上升管向上流动,水沿下降管向下流动,从而形成循环回路。水和汽水混合物在锅炉蒸发受热面回路中的循环流动,称为锅炉水循环。[2]

本文以生产规模为45000Nm3/h的轻烃蒸汽转化制氢装置为例,介绍汽包及其水循环管道的布置。

1 工艺流程简述

本装置采用轻烃蒸汽转化法造气、PSA法净化提纯的工艺路线制取氢气。LNG和天然气共用一根进装置管线,当原料为压力较低的天然气时,先配入一定量从PSA来的循环氢气,通过天然气压缩机升压后送入中变气-原料气换热器。当原料气为压力较高的LNG时,则跨过天然气压缩机,配入一定量从加氢装置来的氢气后直接送入中变气-原料换热器。当加氢装置供氢发生困难时,利用天然气压缩机将从PSA来的氢气升压后提供配置氢气。

废热锅炉为一台自然循环水管式锅炉。按照烟气流动方向,由水保护段、原料气预热段、过热蒸汽1、2段、蒸发段四部分组成。在设计工况(100%正常操作工况)下,高温烟气(约1000℃)通过烟道分别进入冷却器中的水保护段、原料气预热段、过热蒸汽1、2 段、蒸发段进行换热,温度降至约360℃后排烟至空气预热器。来自汽包的锅炉给水通过下降管分别进入两组水保护段管束,加热成饱和蒸汽(4.4MPa(G),256℃)后再通过相对应的上升管返回汽包;来自工艺管线的原料气(3.1MPa(G),400℃)进入原料气预热段管束后被烟气加热至500℃,加热后的原料气通过管线进入转化炉进行转化反应;过热蒸汽段(1、2 段串联)是将来自汽包顶部的饱和蒸汽(4.4MPa(G),256℃)再次加热产生过热蒸汽(3.82MPa(G),420℃);蒸发段是将来自汽包的锅炉给水通过下降管分别进入水保护段管束,加热成饱和蒸汽(4.4MPa(G),256℃)后再通过相对应的上升管返回汽包。

2 汽包和转化气废锅的布置方式

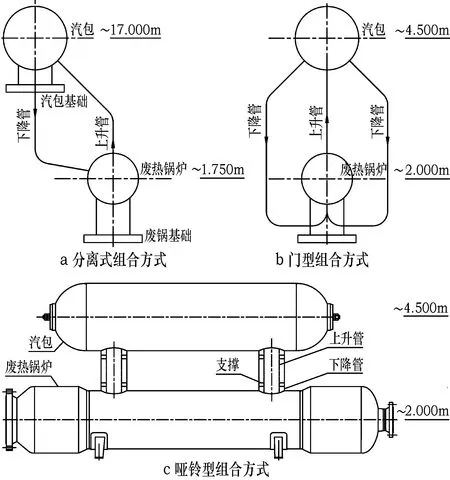

转化气废热锅炉是一台自然循环管式锅炉。它和汽包的组合方式分为分离式(图1a)和直背式两种。其中,直背式又包括门型(图1b)和哑铃型(图1c)两种结构。直背式的汽包和废锅通过管道连接,汽包不需要基础支撑,只需要上升管和下降管支撑,所以汽包的布置高度较低。分离式即为汽包和转化气废锅分别需要基础支撑。汽包安装在比废热锅炉高的框架上。

图1 组合方式结构

这两种布置方式在化工装置中均有应用。相比较而言,直背式节省空间,减少了生产成本,但上升管缺乏柔性,适用于温度不太高的场合。分离式占空间较大,生产成本较高,但管道柔性较好,适用于较高温度的场合。本制氢装置采用的连接方式为分离式,为满足循环倍率的要求,将汽包布置在13.5m的框架上。

3 汽包内部结构

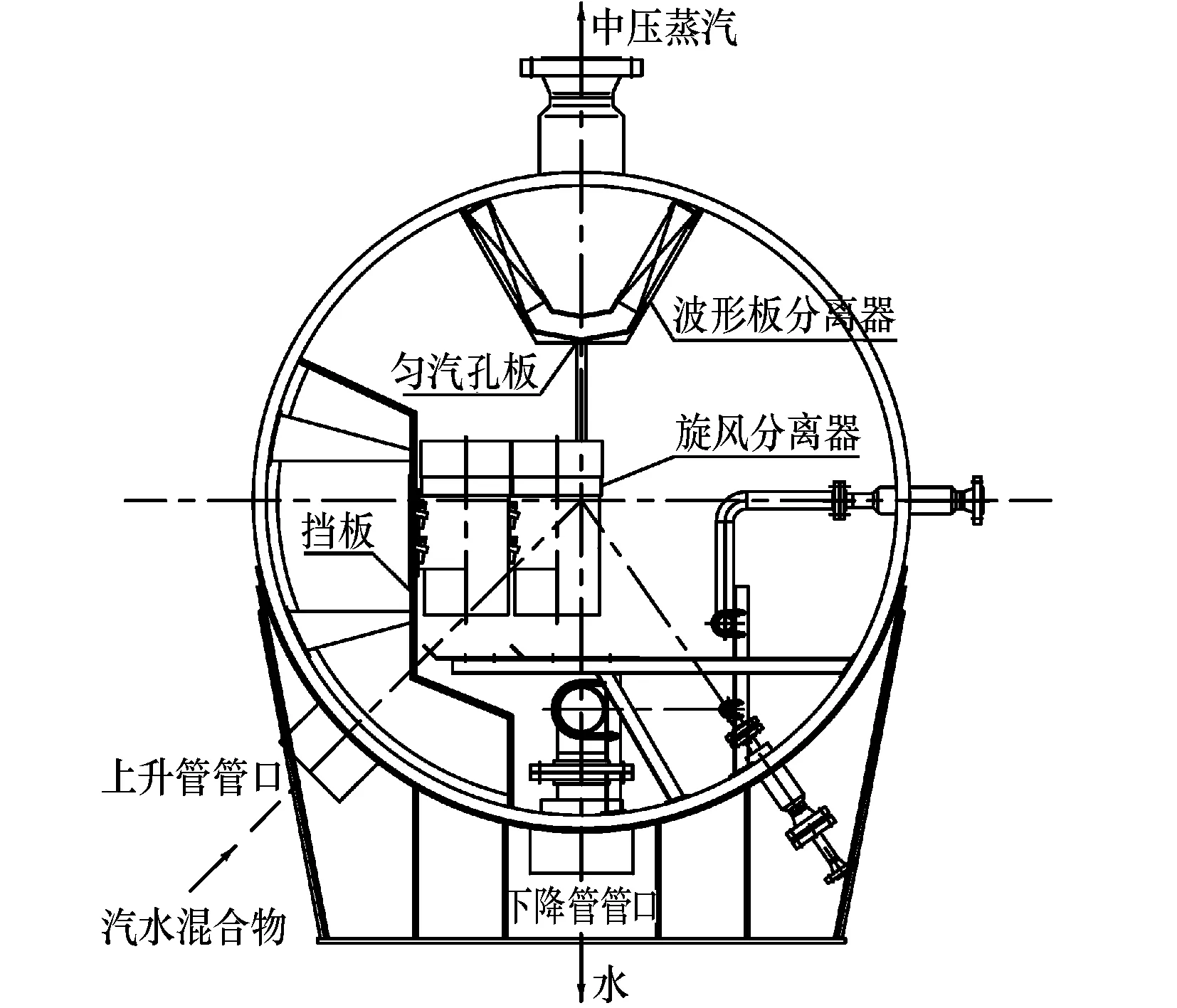

由于制氢项目的规模不同,对蒸汽品质的要求也不同,汽包内部的结构自然也不同。制氢装置中,汽包用于产生中压蒸汽,蒸汽几乎不溶解盐分,所以汽包内部不需要蒸汽清洗装置,只需汽水分离装置即可。汽包内部通过两个阶段实现汽水分离:第一阶段是将大部分蒸汽从水中分离出来,并消除汽水混合物的动能,常用的装置有挡板、缝隙挡板及旋风分离器等;第二阶段是将蒸汽中的水滴进一步分离出来,常用装置为集汽管、顶部匀汽孔板、波形板分离器等[3]。

以生产氢气能力为45000Nm3/h的制氢装置为例,汽包生产的蒸汽操作压力为3.9MPa(G)。该汽包采用的是内置式多台并联有连通箱的旋风分离器实现一次分离,采用匀汽孔板和波形板分离器实现二次分离,从而产生符合项目要求的干饱和蒸汽,进入中压蒸汽管网。汽包的内部结构见图2。

图2 汽包的内部结构

旋风分离器常采用的筒体直径有260、290、315、350mm,高度一般不小于500mm,占用的体积较大,安装检修不便,而且制氢装置对蒸汽分离的要求不高,所以汽包的一次分离完全可以用水下挡板代替。这样,既能降低汽包的制造成本,又能方便内部组件的安装和检修。

4 汽包的管口方位

由于汽包产生蒸汽的压力不同,内部结构也不同,所以汽包的上升管和下降管的管口方位也不同。如果上升管管口斜向上,汽包中的水就不可能由汽包进入上升管,即不会发生倒流现象。但是若上升管热负荷不足,水不能被提升到上升管的最高点,从而产生自由水面,水面以上的管段会得不到有效冷却,可能将管道烧坏。如果上升管管口斜向下,即上升管由水空间引入汽包,则上升管的阻力较小。但是若上升管的热负荷不足,则有效压头偏低,汽水混合物不能通过上升管进入汽包,汽包中的水通过上升管下降进入废锅,从而使上升管变成下降管,发生倒流。

锅炉系统水循环回路的设计原则主要考虑提高运动压头,减少上升管和下降管的阻力,以防止出现影响循环可靠性的因素。综合以上因素,上升管管口以斜向下为宜,下降管管口以垂直向下为宜。如果上升管管口斜向上,即汽水混合物从汽空间引入,则上升管超出汽包正常水位的高度应尽量减少。

5 汽包水循环管道的布置

制氢装置中,水循环管道在设计时必须具有一定的柔性以减少管道热胀冷缩时对设备和管路系统产生的热应力。但管道柔性越大,对于消除管道的震动就越不利。因此,在布置水循环管道时,以满足以下原则为宜:

(1)管道尽量短而直,减少水循环的阻力。

(2)弯头尽量采用大半径弯头,进一步减少阻力降。

(3)管道对称布置,使各管中流量分配均匀,防止偏流。

(4)管道具有一定的柔性,并合理的设置支架。

此外,汽包筒体上开孔接管处,应力分布复杂,产生明显的应力集中。发生各类应力最大值均发生在下降管口与汽包筒体的内侧。[4]因此,水循环管道布置时要考虑管口受力,尤其是下降管的管口受力不能超过允许的受力范围,使其符合应力要求。

6 汽包水循环计算结果

循环回路的工作循环倍率应大于界限循环倍率,才能保证汽包安全生产。本装置中,汽包压力为3.9MPa(G),界限循环倍率即最小循环倍率为10。[5]经计算,本装置汽包的循环倍率为24.1,大于界限循环倍率,符合要求,水循环系统安全可靠。

7 结语

本文以生产规模为45000Nm3/h的轻烃蒸汽转化制氢装置为例,介绍了汽包及其水循环管道的布置。在制氢装置中,汽包和转化气废锅的布置方式为分离式。汽包内部可采用水下挡板实现一次分离,采用匀汽孔板和波形板分离器实现二次分离。为提高运动压头,减少上升管和下降管的阻力,管口方位以上升管管口45°斜向下,下降管管口垂直向下为宜。汽包水循环管道的布置既要考虑水循环管道的走向,减少阻力,又要具有一定的柔性,使其满足应力要求。

1 莫德格,李团伟,张军伟.废热锅炉及设计计算简介[J].内蒙古石油化工. 2006,(07):40.

2 刘弘睿.工业锅炉技术标准规范应用大全(第二版)[M].北京:中国建筑工业出版社,2005:78.

3 张梦珠 .工业锅炉原理与设计[M].北京:水利电力出版社,1990:107。

4 杨伟春,梁基照.中压汽包接管应力分布的三维有限元分析[J].压力容器,2000,(05):40-43.

5 冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算(第三版)[M].北京:科学出版社,2003:437.

*亓 峰:工程师。2011年毕业于大连理工大学化工学院化学工艺专业。从事管道设计工作。联系电话:13402969726,

E-mail: qifeng@bpdi.com.cn。

2017-05-11)