运行参数对倒伞曝气机曝气性能影响试验

王 勇,明加意,董 亮,刘厚林,刘嘉伟,汪文生

运行参数对倒伞曝气机曝气性能影响试验

王 勇1,明加意1,董 亮1※,刘厚林1,刘嘉伟1,汪文生2

(1. 江苏大学国家水泵及系统工程技术研究中心,镇江 212013; 2. 南京贝特环保通用设备制造有限公司,南京 211500)

转速、浸没深度和液位高度对倒伞曝气机曝气性能的影响较大,为了研究各影响参数协同作用下倒伞曝气机曝气性能的变化情况,该文通过试验研究了不同转速、浸没深度和液位高度对曝气性能的影响。研究表明:在相同转速时随着运行时间的增加曝气池溶解氧浓度随之增大,但增幅逐渐降低;随着转速的增加,叶轮对水的做功能力增强,提高了水面的湍动强度及水面下的复氧强度,进而缩短了曝气池达到氧饱和的时间,转速为300 r/min达到氧饱和的时间比150 r/min缩短了约57%。转速、浸没深度和液位高度的改变均会极大地影响倒伞曝气机的性能:转速的增加能够提升倒伞曝气机的标准氧总转移系数和标准充氧能力,但对于标准动力效率的提升有一个上限值,该上限值与浸没深度有关;倒伞曝气机低速运行时,浸没深度和液位高度对标准氧总转移系数和标准充氧能力的影响较小。液位高度的增加会加大倒伞曝气机的标准充氧能力和标准动力效率,但是相同液位高度下,随着转速的增加标准动力效率增幅明显小于标准充氧能力增幅,当液位高度为250 mm时,转速从150增加到300 r/min,标准充氧能力值提高2.91倍而标准动力效率提高1.22倍。该研究可为倒伞曝气机的经济运行提供参考。

压力;水;叶轮;倒伞曝气机;变转速;标准氧总转移系数;标准充氧能力;标准动力效率

0 引 言

倒伞曝气机具有结构简单、充氧能力强、动力效率高等众多优点,因此成为污水处理厂常用的竖轴表面曝气设备[1-3]。其运行参数的改变通常会引起曝气池内氧传质速率和倒伞曝气机消耗功率的变化,从而影响倒伞曝气机的曝气性能[4-7]。

周文忠等[8]通过调节叶轮的浸没深度和转速,测试计算了不同工况下倒伞曝气机的充氧量和动力效率,对比得出倒伞曝气机的动力效率与转速、浸没深度都呈抛物线关系。潘哲等[9]对几种不同型式倒伞曝气机的充氧性能进行了试验对比研究,分析了叶片数、安装角及形状对曝气性能的影响,结果表明导流辐板是增强倒伞曝气机曝气性能的关键因素。邢普等[10-11]提出了一种按照对数螺旋线制作的弧形叶片,并根据真实流场的情况对叶片进行了优化。王淦等[12]对C型叶片形式倒伞曝气机的充氧性能进行了试验对比研究,结果表明C型倒伞曝气机存在着最高效运行点。曹瑞钰等[13]对倒伞型曝气机大功率下充氧性能与旋转线速度和浸没深度的关系进行了研究。研究表明当旋转线速度为4.4 m/s时充氧效率最高。邓志雄[14]对倒伞型曝气机的叶片参数进行了研究,得出了叶片几何参数和运行参数与氧化沟流动特性之间的关系。施慧明等[15]对3种不同的深水型曝气机叶轮进行了模拟计算并与实验结果对比,发现双层结构形式的曝气机的搅拌能力更强。

Fan等[16]将试验数据与倒伞曝气机在氧化沟中流场的模拟情况进行了对比,验证了模拟结果的可靠性,为倒伞曝气机实际运用提供了理论基础。Backhurst等[17]研究了曝气机在一系列变量情况下的充氧能力,并总结了数据的相关经验性。Ognean[18]定义了一个理想化的竖轴表面曝气机,并以此为基础建立了试验值与理论值之间的数学关系。Moulick等[19]研究基于尺寸分析的几何和动态变量对曝气过程的影响,建立了各种线性尺度的最佳几何相似度。可以预测具有优化几何尺寸的桨叶曝气机的曝气性能。Deshmukh等[20]研究了3种不同叶轮形式下的气体形式分布,并对不同类型的叶轮进行轴向速度测量。研究发现速度分布取决于叶轮区域内固有的滞留气体。Cancino等[21-22]对不同叶片结构参数的曝气机进行了试验研究,建立了曝气性能指标与各设计运行参数之间的关系。Gandhi等[23]同步采集了倒伞曝气机在不同运行工况下的压力脉动特性及曝气性能指标,建立了混沌特征变量与曝气性能指标之间的关系函数,准确预测了倒伞曝气机的氧总转移系数La和气含率。Rao等[24]研究发现在保持搅拌槽内液体体积一定的情况下,对倒伞曝气机适当加大功率输入能够得到更高的动力效率。Kumar等[25]以曝气池内湍动最大的叶轮附近液体域为研究对象,研究发现氧传质率仅跟能量耗散率有关,并得到在几何相似的曝气系统中氧传质速率和能量耗散速率的放大函数。

尽管国内外学者对变参数运行下的倒伞曝气机曝气性能开展了诸多研究,取得了一些阶段性的成果,但是对宽叶片直辐射型倒伞曝气机的研究还鲜见报道,因此,本文制作了叶片数为6枚的宽叶片直辐射型倒伞曝气机叶轮,系统地研究转速、浸没深度和液位高度变化对倒伞曝气机曝气性能影响,分析了各不同运行参数下标准氧总转移系数、标准充氧能力和标准动力效率的变化规律,以期为倒伞曝气机的经济运行提供参考。

1 试验装置及方案

1.1 试验装置

试验装置由圆形曝气池、倒伞曝气机叶轮、扭矩仪、变频控制柜、电机、溶解氧测量仪等组成。圆形曝气池直径d为600 mm,内无挡板。将变频电机、扭矩仪和倒伞曝气机叶轮整体固定在一个升降装置上,通过伺服电机上下调节叶轮高度位置。试验台示意图如图1所示。

注:H表示液位高度,mm;de表示浸没深度,mm;dc表示曝气池直径,mm。

1.2 试验仪器

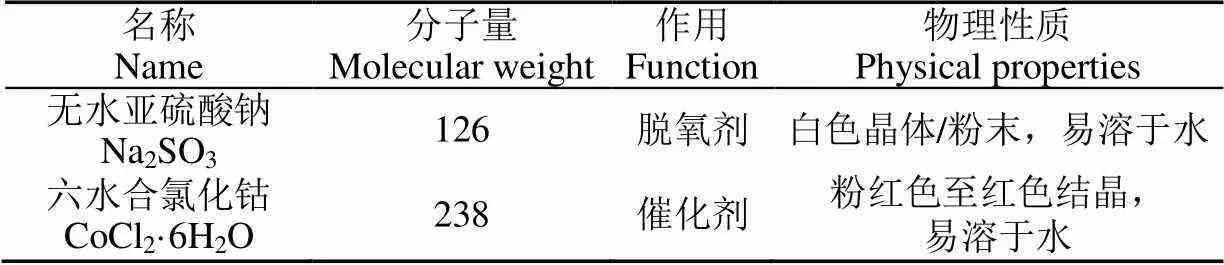

试验中选用便携式溶解氧测量仪来测定水的温度和水中溶解氧浓度,生产厂家为上海雷磁,设备型号为JPB-607A型,温度的测量范围为0~40 ℃,基本误差为±0.5 ℃;溶解氧浓度的测量范围为0~20 mg/L,基本误差为±0.3 mg/L。采用扭矩仪来测量倒伞曝气机运行时的转速和扭矩,生产厂家为北京天宇恒创,设备型号为CYT-302,扭矩仪额定转矩为20 N·m,精度为0.25级。采用间歇非稳态法[26]测定倒伞曝气机的曝气性能,间歇非稳态法是指测试曝气池的水不进不出,曝气过程中水中溶解氧浓度随曝气时间变化的方法。试验过程中需要添加药剂来消耗掉水中的溶解氧,曝气试验需要用到的药剂如表1所示。

表1 试验药剂

1.3 试验方案

圆形曝气池直径d保持不变,在低(=200 mm)、中(=250 mm)和高(=300 mm)3个不同液位高度时,通过伺服电机调节叶轮高度,使叶轮高出液面(d=5 mm)、与液面持平(d=0 mm)和浸入液面(d=-5 mm)3个浸没深度下,分别测量了150、180、210、240、270和300 r/min 6个转速下的曝气机的曝气性能,进而研究转速、浸没深度和液位高度协同运作对倒伞曝气机曝气性能的影响。其中“液位高度”主要考虑曝气池内水的容量,“浸没深度”主要考虑叶轮与曝气池液面的相对位置。具体参数含义如图1所示。

2 曝气性能的评价方法

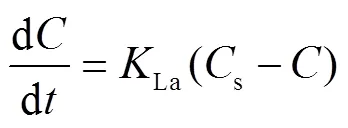

对倒伞曝气机曝气性能的评价指标主要有:标准氧总转移系数La(20)、标准充氧能力SOTR和标准动力效率SAE。曝气充氧属氧传质过程,根据双膜理论[27],空气中的氧由气相向液相转移的过程中,阻力主要集中在液膜上。假定这个过程符合一级动力学反应,则水中溶解氧的变化可用式(1)表示。

式中d/d为氧转移速率,mg/(L·min);La为氧总转移系数,min-1;s为试验条件下的氧饱和浓度,mg/L;为时刻的溶解氧浓度,mg/L。

将式(1)积分,整理可得:

式中1、2表示2个不同时刻,C1为1时刻的溶解氧浓度,mg/L;C2为2时刻的溶解氧浓度,mg/L。根据《倒伞型表面曝气机》[28]规定:舍去溶解氧小于20%s的初始数据以排除脱氧剂的影响,同时舍去溶解氧浓度大于80%s的值,以减小结果误差。所以C1、C2应在s的20%~80%之间。

因为温度和压力等因素都会对氧的传递速率产生影响,因此需要对温度和压力进行校正,把非标准条件下的La转换成标准条件下(20 ℃,760 mm汞柱)下的K(20),因试验时的大气压与标准大气压相差不大,本试验仅进行了温度校正,校正公式为:

La(20)=1.02420-T·La(T)(3)

式中为试验时的水温,℃;La(T)为试验水温为时的总转移系数,min-1;1.024为测试修正系数。

倒伞曝气机的性能指标主要由标准充氧能力SOTR和标准动力效率SAE来衡量,SOTR的计算公式为:

SOTR=s(标)·La(20)·(4)

式中SOTR为标准条件下单位时间内转移到水中的氧量,mg/min;为试验时曝气池内水的体积,;s(标)为标准条件下氧的饱和浓度,mg/L。

标准动力效率SAE的计算公式为:

式中SAE为标准条件下一定电能耗时氧转移到水中的含量,mg/(min·W);为试验时消耗的功率,W。

3 试验结果及分析

标准充氧能力和标准动力效率是评判倒伞曝气机曝气能力强弱的指标。标准氧总转移系数是最基本的参数,它不仅能直观地反映曝气池内氧传质速率,还能计算推导标准充氧能力和标准动力效率。曝气池内液体体积保持恒定的情况下,标准充氧能力与标准氧总转移系数成正比,所以本文将标准氧总转移系数和标准充氧能力放在一起分析。

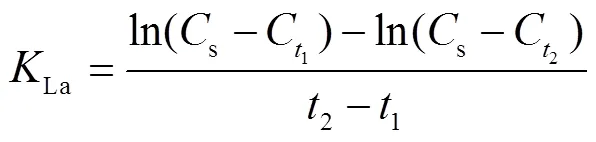

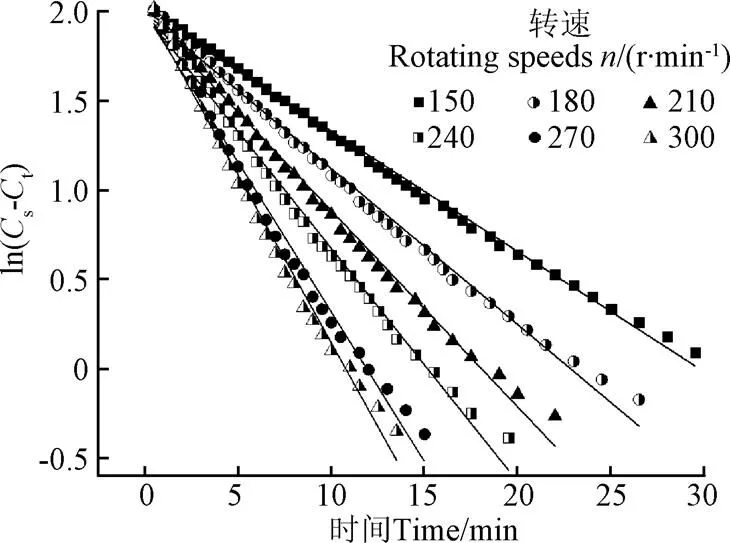

以圆形曝气池液位高度为200 mm、叶轮与液面持平的倒伞曝气机曝气数据为例,选取溶解氧浓度为饱和浓度值的20%~80%作为有效数据[28],得到不同转速下充氧性能变化曲线,如图2a所示。

a. 溶解氧浓度

a. Dissolved oxygen concentration

注:s为试验条件下的氧饱和浓度, mg·L-1;t为时刻的溶解氧浓度, mg·L-1.

Note:sis the oxygen saturation concentration under test conditions, mg·L-1;tis the dissolved oxygen concentration at time, mg·L-1.

b. ln(s-t)

图2不同转速下充氧性能变化曲线

Fig.2 Variation curve of oxygenation performance at different rotating speeds

由图2a可知,在同一转速下,随着运行时间的增加曝气池溶解氧浓度随之增大,但增幅逐渐降低。这是由于曝气池中溶解氧浓度随着曝气过程的持续逐渐增强,根据菲克定律[29],水中溶解氧浓度增大会减小单位面积氧与传质方向上所含氧的浓度梯度,从而降低氧传质速率。随着转速的增加,叶轮对水的做功能力增强,提高了水面的湍动强度及水面下的复氧强度,进而缩短了曝气池到达氧饱和的时间,与150 r/min相比,转速为300 r/min时达到氧饱和的时间缩短了约57%。

测试温度为29 ℃时,按式(2)对实测数据进行处理,并用最小二乘法回归分析[30]拟合得到标准氧总转移系数,如图2b所示。

3.1 转速对曝气性能的影响

倒伞曝气机在液位高度=200 mm以及叶轮与液面持平d=0 mm情况下,标准氧总转移系数、标准充氧能力和标准动力效率随转速的变化如表2所示。由表2可知,拟合曲线的拟合质量决定系数2均能达到0.99,说明所采用的回归分析法拟合精度较高。标准氧总转移系数与转速正相关,随着转速的增加而增大,这说明转速的增加能够提高曝气池内的氧传质速率。

表2 不同转速下的标准氧总转移系数、标准充氧能力和标准动力效率

Table 2 Standard oxygen mass transfer coefficient, standard oxygen transfer rate and standard aeration efficiency at differentrotating speeds

注:液位高度为200 mm。

Note: Liquid levelis 200 mm.

由表2可知,在液位高度一定的情况下,标准氧总转移系数和标准充氧能力随转速的增大近似线性增大。这主要是因为氧气是难溶气体,在水中的溶解度较小,氧传质阻力几乎全部集中在液膜,而转速增大时液面在飞速旋转叶轮的作用下强烈湍动破碎,叶轮附近液体的湍动强度增加,这样就会减小液膜厚度从而有利于氧的传递。同时,倒伞曝气机叶轮就像一个竖直放置的离心泵叶轮,借用泵叶轮的相关设计理论,转速增加,泵叶轮的泵送能力增强,流经叶轮的液体量增大,对于倒伞曝气机来说,转速的增加会增强叶轮的轴向提升能力,使得更多的液体流向辐板上侧,从而增大水跃溅起的液体总量,扩大液体与空气的接触面积;此外,转速加大会增大液体水跃形成水幕的高度和辐射半径,进而延长液体与空气的接触时间。因此转速增加会增强氧传质能力。

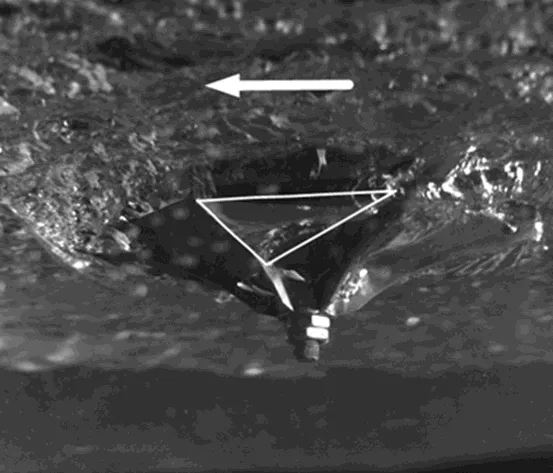

理论上,搅拌器中的功率与转速的立方成正比,从上文的分析可知标准充氧能力与转速成正比,标准动力效率是标准充氧能力与功率的比值,应该与转速倒数的平方成正比,其值理应随着转速的增大而减小。但是从表2可知,标准动力效率与转速正相关,仅仅是增幅随着转速的增大而减小,这说明本文研究的倒伞曝气机的功率并不是与转速的立方成正比。通过高速摄影拍摄,如图3所示,发现由于倒伞曝气机运行在近水表面时,叶轮旋转将卷吸进大量空气,空气起始于辐板下侧叶片背面,紧贴辐板呈三角形分布,这样会减小叶轮的功率消耗,使得功率不在与转速成立方正比关系。

图3 液面变形

3.2 浸没深度对曝气性能的影响

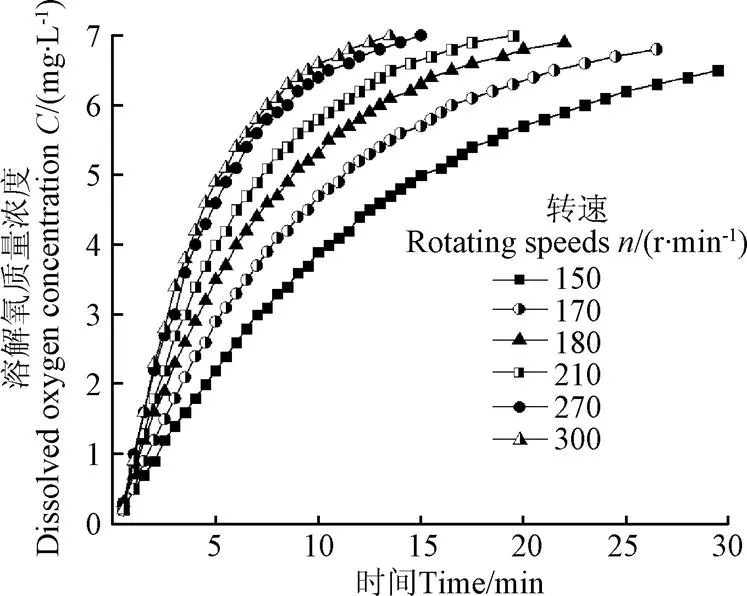

倒伞曝气机在液位高度=250 mm时,标准氧总转移系数、标准充氧能力和标准动力效率在不同浸没深度d下随转速的变化如图4所示。

由图4a和图4b可知,在低转速150 r/min时,叶轮在位于液面下(d=−5 mm)、与液面持平(d=0 mm)和高出液面(d=5 mm)这3种运行工况下的标准氧充氧能力相差不大。说明在低转速时叶轮的浸没深度对标准氧总转移系数和标准充氧能力的影响较小,随着转速的增大,标准氧总转移系数和标准充氧能力均随着浸没深度的增加逐渐增大。这是因为倒伞曝气机的曝气性能主要是由液面上方的抛洒传质和液面下方的复氧传质两部分决定的:在低转速150 r/min时,从试验现象上看浸没入液面下的叶轮并未产生水跃,主要是通过更新液面及加强池内液体搅动来促进氧的传递,液下复氧占主导;位于液面上方的叶轮,其辐板上侧液体及沿辐板外壁上升的液体均能被叶片“甩出”形成水跃,由于仅有部分叶轮与液体接触,液下复氧程度低;与液面持平叶轮的曝气情况介于两者之间,以上原因使叶轮在3种浸没深度下的曝气性能相差不大。在高转速300 r/min时,3种浸没深度的叶轮均能形成水跃,浸没入液面下的叶轮对表层液体的搅动程度明显增强,同时由于叶轮浸没入水下,缩小了叶轮与曝气池池底的距离,使得池内液体流速增大,液体循环混合的作用能够破坏水体分层,促进表层高含气率的液体向底层流动,气液涡旋混合界面不断更新,最终导致标准氧总转移系数的增幅和标准充氧能力增幅明显大于与液面持平叶轮和位于液面上方的叶轮。

注:H=250 mm。

由图4c可知,在180到300 r/min的转速区间内,叶轮在3种浸没深度下的标准动力效率变化规律相同,浸没深度分别为−5、0和5 mm时的标准动力效率值依次减小,而在低转速150 r/min时,d=0 mm时标准动力效率最高,为42.885 mg/(min·W),d=−5 mm时次之,d=5 mm时最低。这是由于叶轮浸没在水下低速运行时,叶轮上附着的空气较少,叶轮对液体的做功区域较大,对池内搅拌推流作用占主导,导致功率消耗增大,而对液面上水跃强度的影响不大,使得液面下的倒伞曝气机的标准动力效率小于与液面持平放置的倒伞曝气机。位于液面上的叶轮虽然功率消耗小,但由于其标准充氧能力低,最终导致标准动力效率最低。同时,还可以看出,在3种浸没深度下叶轮的标准动力效率在150到240 r/min的速度区间内增幅较大,随着转速的进一步增大,标准动力效率的增幅较小,甚至在270 r/min时,浸没入液面下的叶轮出现了标准动力效率下降的情况。说明通过增加转速来提升标准动力效率有一个上限,且浸没深度不同这个上限也不同。随着浸没深度的增加,标准动力效率呈现增长的趋势,未出现文献[8]中的标准动力效率峰值。

3.3 液位高度对曝气性能的影响

倒伞曝气机在浸没深度d=0 mm情况下,标准氧总转移系数、标准充氧能力和标准动力效率在不同液位高度下随转速的变化如图5所示。

图5 标准氧总转移系数、标准充氧能力和标准动力效率随液位高度与转速的变化曲线

由图5a和图5b可知,液位高度的增加会降低倒伞曝气机的标准氧总转移系数。造成这一结果可从两方面进行解释:一方面,在保持转速和浸没深度一致的情况下,叶轮做功能力几乎不随液位的改变而改变,液位越高,单位体积内液体获得的能量越少,液体流速越慢,增加了池底缺氧液体到达水面进行强烈湍动传质的时间,进而大幅延长曝气时间;另一方面,曝气池体积的增大,加大了需要曝气充氧的液体的总量,进一步导致标准氧总转移系数值的降低。但是标准充氧能力随液位的增加而增大,与标准氧总转移系数随液位的增加而减小的规律相反,这是由于标准氧总转移系数La(20)随液位的增加而减小,而液位的上升,使得体积增大,标准氧充氧能力与La(20)和乘积成正比关系,液位增加过程中La(20)与乘积增加,所以呈现标准充氧能力随液位的增加而增大这一规律。

由图5c可知,标准动力效率在不同液位高度下随转速的变化趋势与标准充氧能力的变化趋势相同,均随着液位高度的增加而增大。但是同一液位下标准动力效率随转速变化的增幅明显减小,以液位高度为250 mm为例,300 r/min时的标准充氧能力值是150 r/min的2.91倍,而300 r/min时的标准动力效率值仅是150 r/min时的1.22倍,这主要是因为转速增加,标准充氧能力增大的同时,功率也在增大,且增大的幅值大于标准充氧能力的增幅。在充氧能力满足池内需氧量的前提下,倒伞曝气机低速运行能够减小能量消耗。

4 结 论

1)在同一转速下,随着运行时间的增加曝气池溶解氧浓度随之增大,但增幅逐渐降低。曝气池到达氧饱和的时间随着转速的增加而缩短,与150 r/min相比,转速为300 r/min时达到氧饱和的时间缩短了约57%。

2)在液位高度保持恒定、浸没深度为0 mm的情况下,倒伞曝气机各项曝气性能均随着转速的增大而提高,其中标准氧总转移系数和标准充氧能力与转速成正比,标准动力效率随转速增加而增大,但增幅随着转速的增大而减小。

3)浸没深度对倒伞曝气机曝气性能的影响与转速有关。在低转速时,浸没深度对曝气性能的影响较小;在高转速时,曝气性能指标随着浸没深度的增加而增大。3种浸没深度下,倒伞曝气机标准动力效率在高转速时的变化较小,甚至会出现下降。

4)相同转速时,倒伞曝气机的标准氧总转移系数随着液位高度的增加而降低,标准充氧能力和标准动力效率的变化趋势则相反。随着转速的增加,相同液位下标准动力效率的增幅明显减小,当液位高度为250 mm、浸没深度为0 mm时,300 r/min时的标准充氧能力值是 150 r/min的2.91倍,而标准动力效率值仅是150 r/min时的1.22倍。

[1] 周文忠. 关于污水处理设备发展现状与问题浅析[J]. 化工管理,2013(9):145-146.

Zhou Wenzhong. A analysis of current situation and problems in sewage treatment equipment[J]. Chemical Enterprise Management, 2013(9): 145-146. (in Chinese with English abstract)

[2] 孙宏斌,谷成国. 污水处理设备国产化的现状与发展[J]. 环境保护与循环经济,2011,31(12):61-63.

Sun Hongbin, Gu Chengguo. Current status and development of native sewage treatment equipment[J]. Environmental Protection and Circular Economy, 2011, 31(12): 61-63. (in Chinese with English abstract)

[3] 韩志强,白振光,刘家勇. 氧化沟工艺曝气设备的技术现状[J]. 舰船防化,2007(6):40-44.

Han Zhiqiang, Bai Zhenguang, Liu Jiayong. The development status of aerator in the oxidation ditch[J]. Chemical Defence on Ships, 2007(6): 40-44. (in Chinese with English abstract)

[4] 美国梅特卡夫公司. 废水工程:处理、处置及回用[M]. 北京:化学工业出版社,1986.

[5] 王淦. 氧化沟污水厂关键设备及技术研究[D]. 北京:北京工业大学,2013.

Wang Gan. Study on the Key Equipments & Technologies In Wwtps With The Process of Oxidation Ditch[D]. Beijing: Beijing University of Technology, 2013. (in Chinese with English abstract)

[6] 穆瑞林,刘大军. 国内曝气设备述评[J]. 给水排水,1992,18(6):34-37.

Mu Ruilin, Liu Dajun. Comments on the aeration units used in China[J]. Water & Wastewater Engineering, 1992, 18(6): 34-37. (in Chinese with English abstract)

[7] 邱彬彬. 新型倒伞型曝气机曲面叶轮优化设计研究[D]. 南昌:南昌航空大学,2014.

Qiu Binbin. Researches on the Optimized Design of New-type Inverted Umbrella Aerator Curved Surfaces Impeller[D]. Nanchang: Nanchang University of Aeronautics, 2014. (in Chinese with English abstract)

[8] 周文忠,范奎,勾全增. 倒伞型表面曝气机充氧特性研究[J]. 工业用水与废水,2013,44(4):58-60.

Zhou Wenzhong, Fan Kui, Gou Quanzeng. Study on oxygen transfer characteristics of inverted-umbrella type surface aerator[J]. Industrial Water and Wastewater, 2013, 44(4): 58-60. (in Chinese with English abstract)

[9] 潘哲,汪家权,范奎,等. 几种倒伞型表面曝气机的充氧性能[J]. 环境工程学报,2012,6(6):1936-1940.

Pan Zhe, Wang Jiaquan, Fan Kui, et al. Oxygenating properties of different inverted umbrella surface aerators[J]. Chinese Journal of Environmental Engineering, 2012, 6(6): 1936-1940. (in Chinese with English abstract)

[10] 邢普,赵敬云. 倒伞型曝气机有限元分析及优化设计[J]. 计算机仿真,2010,27(6):372-376.

Xing Pu, Zhao Jingyun. Finite element analysis and optimization design of inverted umbrella aerator[J]. Computer Simulation, 2010, 27(6): 372-376. (in Chinese with English abstract)

[11] 邢普,邱彬彬. 新型曲面倒伞型曝气机推流下的氧化沟流场分析[J]. 机械设计与制造,2014(1):53-55.

Xing Pu, Qiu Binbin. Study on flow field of oxidation ditch under a new curved umbrella aerator[J]. Mechanical Design and Manufacture, 2014(1): 53-55. (in Chinese with English abstract)

[12] 王淦,彭永臻,侯红勋,等. C型倒伞表面曝气机充氧性能试验研究[J]. 华中科技大学学报:自然科学版,2013,41(9):91-96.

Wang Gan, Peng Yongzhen, Hou Hongxun, et al. Experimental study on the performance of C-type inverted umbrella oxygenated surface aerators[J]. Huazhong University of Science and Technology: Natural Science, 2013, 41(9): 91-96. (in Chinese with English abstract)

[13] 曹瑞钰,陈秀成,张焕文. 大功率倒伞型曝气机性能检测和研究[J]. 给水排水,2002,28(10):67-70.

Cao Ruiyu, Chen Xiucheng, Zhang Huanwen. Test and meas-urement of high power inverse cone surface aerator[J]. Water & Wastewater Engineering, 2002, 28(10): 67-70. (in Chinese with English abstract)

[14] 邓志雄. 新型倒伞型表面曝气机推流充氧机理及试验研究[D]. 南昌:南昌航空大学,2016.

Deng Zhixiong. New Type of the Inverted Umbrella Surface Aerator Push Flow Oxygen Filling Principle and Its Experimental Study[D]. Nanchang: Nanchang University of Aeronautics, 2016. (in Chinese with English abstract)

[15] 施慧明,刘艳臣,施汉昌,等. 深水型表面曝气机的模拟计算与构型比较[J]. 环境工程学报,2008,2(2):154-159.

Shi Huiming, Liu Yanchen, Shi Hanchang, et al. CFD simulation and performance comparison of surface aerator for deep aeration[J]. Chinese Journal of Environmental Engineering, 2008, 2(2): 154-159. (in Chinese with English abstract)

[16] Fan L, Xu N, Wang Z, et al. PDA experiments and CFD simulation of a lab-scale oxidation ditch with surface aerators[J]. Chemical Engineering Research & Design, 2010, 88(1): 23-33.

[17] Backhurst J R, Harker J H, Kaul S N. The performance of pilot and full-scale vertical shaft aerators[J]. Water Research, 1988, 22(10): 1239-1243.

[18] Ognean T. Relationship between oxygen mass transfer rate and power consumption by vertical shaft aerators[J]. Water Research, 1997, 31(6): 1325-1332.

[19] Moulick S, Mal B C, Bandyopadhyay S. Prediction of aeration performance of paddle wheel aerators[J]. Aquacultural Engineering, 2002, 25(4): 217-237.

[20] Deshmukh N A, Joshi J B. Surface Aerators : Power number, mass transfer coefficient, gas hold up profiles and flow patterns[J]. Chemical Engineering Research & Design, 2006, 84(11): 977-992.

[21] Cancino B, Roth P, Reuß M. Design of high efficiency surface aerators: Part I. development of new rotors for surface aerators[J]. Aquacultural Engineering, 2004, 31(1): 83-98.

[22] Thakre S B, Bhuyar L B, Deshmukh S J. Oxidation ditch process using curved blade rotor as aerator[J]. International Journal of Environmental Science and Technology, 2009, 6(1): 113-122.

[23] Gandhi A B, Joshi J B, Jayaraman V K, et al. Data-driven dynamic modeling and control of a surface aeration system[J]. Industrial & Engineering Chemistry Research, 2007, 46(25): 8607-8613.

[24] Rao A R, Kumar B. Scale-up criteria of square tank surface aerator[J]. Biotechnology and Bioengineering, 2007, 96(3): 464-470.

[25] Kumar B, Rao A R. Oxygen transfer and energy dissipation rate in surface aerator[J]. Bioresource Technology, 2009, 100(11): 2886-2888.

[26] 张宇雷,倪琦,刘晃. 基于间歇非稳态方法的溶氧装置增氧能力检测[J]. 农业工程学报,2010,26(11):145-150.

Zhang Yulei, Ni Qi, Liu Huang. Evaluation of oxygen transfer rate of oxygenator based on intermittent non-steady state method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(11): 145-150. (in Chinese with English abstract)

[27] Lewis W K, Whitman W G. Principles of gas absorption[J]. Industrial & Engineering Chemistry, 1924, 16(3): 1215-1220.

[28] 倒伞型表面曝气机:JB/T 10670-2014[S]. 北京:中国质检出版社,2014.

[29] Fick A. On liquid diffusion[J]. Journal of Membrane Science, 1995, 100(1): 33-38.

[30] 庄楚强,何春雄. 应用数理统计基础[M]. 广州:华南理工大学出版社,2013.

Experiment on influence of operating parameters on aeration performance in inverse umbrella aerator

Wang Yong1, Ming Jiayi1, Dong Liang1※, Liu Houlin1, Liu Jiawei1, Wang Wensheng2

(1212013;2.211500,)

The inverse umbrella aerator is widely used in the waste water treatment process because of its simple structure, large action area, high energy use efficiency and so on. Depending on the rotating speed, immersion depth and liquid level of the inverted aeration aerator have a great influence on the aeration performance. In order to study the influence of parameters on the synergistic effect of inverted aeration machine aeration performance changes, in this study, an aeration performance rig was established for investigating the influence of the rotating speed, immersion depth, and liquid level to the aeration performance of the inverse umbrella aerator. To study the effect of rotating speed, the experiment was carried out under the condition with the constant liquid level and the same level between the impeller and the liquid surface. The standard oxygen mass transfer coefficient, the standard oxygen transfer rate and the standard aeration efficiency were analyzed at the rotating speeds of 150, 180, 210, 240, 270 and 300 r/min. To study the effect of immersion depth, we kept the other two variables unchanged, and analyzed the standard oxygen transfer rate and the standard aeration efficiency at the immersion depth of 5, 0, and -5 mm. To study the effect of liquid level, we kept the other two variables unchanged, and analyzed the standard oxygen transfer rate and the standard aeration efficiency at the liquid level of 200, 250 and 300 mm. An intermittent unsteady state method was used to measure the change of dissolved oxygen concentration with time. At the beginning of each test run, the sodium sulfite was added as a deoxidizer to the tap water and the cobalt chloride was added as a catalyzer to the tap water. The inverse umbrella aerator was rotating in a lower speed until the dissolved oxygen reached into zero level and the inverse umbrella aerator was kept in a constant speed until the dissolved oxygen reached the oxygen saturation. The concentration of dissolved oxygen in the test section was measured by using a dissolved oxygen meter. The speed and the power were obtained by a torque meter. The least square regression analysis was used to deal with the aeration data in order to get the oxygen mass transfer coefficient. The oxygen mass transfer coefficient combined with the empirical coefficient can be transferred into the standard oxygen mass transfer coefficient. Through comparing the experimental data, the results showed that the standard oxygen mass transfer coefficient and the standard oxygen transfer rate were proportional to the speed. But the standard aeration efficiency had no clear relation with the speed. The dissolved oxygen concentration increased with the increase of operation time at the same speed while the increasing amplitude had the opposite trend. With the increase of the speed, the capacity of the impeller to the water was enhanced and the turbulence intensity on the surface and the re-oxygenation intensity in the bottom were increased, which resulted in the short time to reach the oxygen saturation, comparing with 150 r/min. The time needed to reach the oxygen saturation of 300 r/min was reduced by about 57%. The change in rotating speed, immersion depth and level height greatly affected the performance of the inverted aeration aerator. The increase in speed can increase the standard oxygen total transfer coefficient and standard oxygenation capacity of the inverted umbrella aerator. But the standard power efficiency of the upgrade had a ceiling, and the upper limit depended on the immersion depth. The immersion depth and liquid level had little effect on the total oxygen transfer coefficient and standard oxygenation capacity when inverted umbrella aeration machine at a low speed. Increasing the height of the liquid level increased the standard oxygenation capacity and standard power efficiency of the inverted umbrella aerator. Therefore, the study provides a certain reference for the economical operation of the inverse umbrella aerator.

pressure; water; impellers; inverse umbrella aerator; variable speed; standard oxygen mass transfer coefficient; standard oxygen transfer rate; standard aeration efficiency

10.11975/j.issn.1002-6819.2017.20.009

X703.3

A

1002-6819(2017)-20-0067-07

2017-05-30

2017-08-13

江苏省产学研联合创新资金-前瞻性联合研究项目(BY2016072-01);江苏省“六大人才高峰”高层次人才项目(GDZB-017);江苏高校优势学科建设工程资助项目PAPD(苏政办发2011 6号);中国博士后科学基金资助项目(2015M581734)

王 勇,男,吉林白山人,博士,副研究员,主要从事泵现代设计理论与方法研究。Email:wylq@ujs.edu.cn

※通信作者:董 亮,博士,副研究员,主要研究方向为曝气机设计与优化。Email:dongliang@ujs.edu.cn

王 勇,明加意,董 亮,刘厚林,刘嘉伟,汪文生. 运行参数对倒伞曝气机曝气性能影响试验[J]. 农业工程学报,2017,33(20):67-73. doi:10.11975/j.issn.1002-6819.2017.20.009 http://www.tcsae.org

Wang Yong, Ming Jiayi, Dong Liang, Liu Houlin, Liu Jiawei, Wang Wensheng. Experiment on influence of operating parameters on aeration performance in inverse umbrella aerator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(20): 67-73. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.20.009 http://www.tcsae.org