高负荷轴流压气机设计与试验验证

李清华, 安利平, 徐林, 米攀, 庞超

1.南京航空航天大学 能源与动力学院, 南京 210016 2.中国航发四川燃气涡轮研究院, 成都 610500

高负荷轴流压气机设计与试验验证

李清华1,2,*, 安利平2, 徐林2, 米攀2, 庞超2

1.南京航空航天大学 能源与动力学院, 南京 210016 2.中国航发四川燃气涡轮研究院, 成都 610500

为了提高高负荷轴流压气机气动性能,探索高负荷压气机设计方法。首先,对高负荷压气机轴向载荷和参数分布进行研究与筛选优化;然后,利用二维正/反问题设计与分析方法优化压气机载荷展向分布;最后,利用三维流场分析方法进行精细分析,从而使高负荷压气机级间参数达到良好的匹配。将该方法应用于一台高负荷压气机设计中,并将试验值与计算结果进行了比较分析。结果显示:该技术有效地提高了压气机全工况的性能,使压气机各级工作在合理的参数下,相对于第4代发动机的压气机平均级压比提高了16%,效率提高了1%。

高负荷; 轴流压气机; 级间匹配; 优化; 试验验证

压气机作为航空发动机重要的核心部件之一,其性能的优劣对发动机的性能至关重要。现在航空发动机的发展趋势,对压气机提出了高效率、高级负荷、少级数、重量轻等要求[1]。要想不断提高压气机平均级压比和性能,各级参数的匹配非常重要。当压气机各级处于非理想的工作状态下,即使每一级都有较好的性能,多级压气机也难以正常工作。只有压气机各级均处于良好的工作状态下,多级压气机才能发挥最大的做功能力。

“由于固有的逆压梯度、高度三维、高度非定常等特点,压气机的研制难度很大。特别是多级高压压气机,级间匹配和全工况下性能优化均很困难,尽管设计体系在不断完善,但由于设计指标同时也在不断提高,多级轴流压气机设计仍然是发动机的瓶颈技术之一[2]。”在高负荷压气机设计中,由于压气机级数少,级负荷高,全转速下的参数选择决定了压气机的性能优劣。在传统的级数较多的压气机中,某一级参数没有达到最佳工作点对整个压气机的性能影响远小于级数少、级负荷高的压气机。在现有压气机设计方法基础上,对参数选择范围进行拓展,并与全三维数值模拟结果相结合是快速有效提高高负荷压气机性能的设计途径。

1 压气机的发展趋势

表1列出了现役第3代和第4代典型军用涡扇发动机的压气机参数以及在研和预研的压气机参数。从参数对比可以看出,随着发动机推重比的提高,压气机总压比虽然没有明显的变化,但级数逐渐减少,平均级压比在不断提高,级负荷水平相应提高,这有利于发动机整机的重量减轻和成本降低,从而使发动机的推重比提高[1-2]。

图1所示为典型的第3代、第4代和下一代先进军用发动机压气机流道和叶片子午投影对比图。第3代军用发动机压气机(见图1(a))级数在9~10级,叶片展弦比为1.5~1.7,叶片稠度为1.1~1.3,可调叶片级数达到3~4排,叶片无弯掠;第4代发动机压气机(见图1(b))的级数减少到6~7级,叶片展弦比为1.1~1.3,叶片稠度为1.3~1.6,可调叶片级数为2~3排,开始引入弯掠叶片;下一代发动机压气机(见图1(c))级数将进一步减少,叶片展弦比将小于1,叶片稠度为1.6~2.0,可调叶片级数减少到1~2排,大量地采用弯掠叶片。“叶尖切线速度不断提高,更低的展弦比,更高的稠度”[1]是风扇/压气机的发展趋势。

表1 发动机压气机参数对比Table 1 Comparison of parameters of engine compressors

图1 第3代、第4代及下一代军用发动机压气机对比Fig.1 Comparison of compressors for the 3rd, 4th and next generations military engines

由图1可见,下一代发动机压气机与第3代、第4代压气机相比流道变化更剧烈,叶片展弦比更小,因此带来更为强烈的三维效应。由于级数已经减少到极限,压气机每一级的流动都急剧变化,从进口级到中间级再到出口级,每一级的参数变化巨大,没有常规负荷多级压气机逐级缓慢增压的过程,所以高负荷压气机每一级都必须准确高效地工作。

目前国际上现役的先进第4代军用发动机压气机为5~7级,平均载荷因子为0.28~0.32。下一代先进军用发动机具有高推重比、高热效率等特点,对压气机部件提出了减少级数、提高效率的需求。因此下一代军机压气机平均级压比将超过1.5,载荷因子超过0.4[3]。如此高的级负荷超出了现有压气机的设计范围,设计难度高,技术跨度大。目前如此高负荷压气机的设计尚无经验可循,要实现这样的设计指标,开展高负荷压气机设计技术尤其是级间匹配技术的研究至关重要。

2 高负荷压气机级间匹配技术

从压气机发展趋势来看,级数逐步减少,负荷不断提高,高负荷、高效率压气机设计存在以下几个方面的难点:

1) 可调级数较少以及高负荷级低损失工作范围较窄,带来压气机级间功的分配规律选择困难[4-5]。

2) 各级损失、预旋、攻角等参数超出目前设计准则,其规律还有待探索和验证,级间的匹配没有经验可供参考。

3) 强烈的三维效应作用下,基于二维的经典压气机设计经验还需拓展其功能以适应新的设计需要[6]。

4) 高负荷压气机欠缺设计经验和试验结果支持,现有设计经验判断预测高负荷压气机的特性可能存在较大的偏差[7]。

如何在压气机级数越来越少,级负荷越来越高的前提下,保证压气机有高的工作效率和稳定工作裕度,使压气机各级有良好的匹配,达到设计的最好状态呢?首先要从轴向参数优选入手,通过对流道形式、转速、载荷因子、重量等多方面参数的筛选,优选具有潜力的方案;其次对展向载荷分配进行优化设计,使压气机每一级充分发挥最大的做功能力;最后通过三维流场的精细计算和分析,对载荷的周向负荷进行调整,控制激波结构,减少局部分离,提高压气机效率[8-11]。

2.1 高负荷压气机轴向参数筛选

通过几十年的试验、计算和摸索,设计人员认识到轴流压气机流动的规律,逐渐掌握了多级压气机参数选择和设计方法[10-12]。但对于下一代军用涡扇发动机,压气机级数进一步减少,级压比进一步提高,不可能再像常规负荷的压气机那样具有足够多的级数和足够长的通道缓慢地逐渐增压,而是在极少的级数条件下迅速将压力提高到发动机需要的水平。

常规负荷的多级压气机出口级(大约2~3级)级压比降到1.1~1.2,压气机从进口级到出口级有数级的过渡,给压气机带来一定的喘振裕度储备。但高负荷压气机级数已经缩减到极限,每一级负荷都很重,平均载荷因子超过0.4(第3代在0.3左右),所以每一级都要精准地工作在正确的设计点上,才能满足高负荷压气机性能要求。

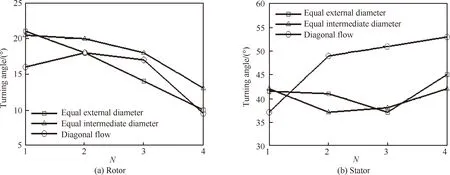

以平均级压比超过1.5的某高负荷压气机为例,如图2所示,选取等外径、等中径和斜流3种流道形式,进行参数设计和优选分析,图中R1~R4代表4排转子叶片。通过一维设计能够快速地筛选优化出比较有潜力的方案,大大缩短了方案论证的时间,避免了盲目设计。

图2 3种压气机流道方案子午投影 Fig.2 Meridional projection of three compressor flowpath cases

3种压气机流道方案的设计结果如表2所示,在级数、压比、平均载荷因子、轴向长度等参数相当的情况下,从重量指标来看,等中径方案最优,等外径方案其次,斜流方案较差;从预测的压气机效率来看,等中径方案和等外径方案的效率相当,都在0.82左右;斜流式效率较低,为 0.758。综上所述,等中径和等外径方案具有较高效率的潜力,是比较有希望实现的方案,但等外径方案与等中径方案相比,等外径方案后面级具有较高的切线速度,做功能力强,平均载荷因子比等中径方案小,在喘振裕度方面将具有较大的潜力。

图3和图4为3种压气机流道方案各级转子和静子进口马赫数和叶片气流弯角的分布,其中横坐标N代表压气机级数。压气机转子全部处于超/跨声速范围,流场极不稳定,叶型在跨声速区域容易出现分离,造成损失,使效率降低。弯角过大也会使流动损失加大,造成压气机效率降低。在斜流方案中,后3级静子气流弯角都超过了46°,这也是斜流方案效率难以提高的主要原因之一。

综上所述,对于高负荷压气机而言,各级压气机转子的设计均需适应超/跨声速来流条件,静子叶型需进行大弯角设计;等外径的子午流道设计方案可较好地提升压气机的效率并兼顾压气机的稳定裕度。此外,由于级压比超过1.5,因此各叶排的进口马赫数处于超/跨声速时采用等外径设计有一定优势。

表2 不同方案参数对比Table 2 Comparison of parameters of different cases

图3 3种压气机流道方案进口马赫数分布Fig.3 Distribution of inlet Mach number for three compressor flow path cases

图4 3种压气机流道方案气流弯角分布Fig.4 Distribution of flow turning angle for three compressor flow path cases

完成方案初步筛选后,确定了压气机轴向载荷分布,选取等外径流道设计方案,然后开展通流设计和叶片造型设计,得到初始方案。图5所示为初始方案流道和叶片子午投影,方案由1排可调叶片(IGV)、4排转子叶片(R1~R4)以及4排静子叶片(S1~S4)组成。图6为叶型实体。

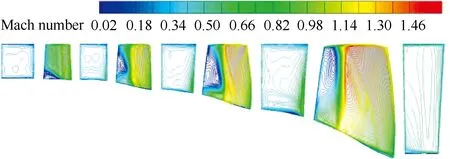

图7为全三维计算的马赫数等值线分布,可以看出初始方案每一级转子尾缘都存在分离,绝热效率为81.7%。后续将通过采用展向参数优化、全三维压气机流场优化等途径改善级间匹配,减少分离,从而提高压气机效率。

图5 初始方案流道和叶片子午投影Fig.5 Meridional projection of flow path and blade for the initial case

图6 初始方案叶片实体Fig.6 Blade of the initial case

图7 初始方案叶片表面马赫数等值线图 Fig.7 Contours of mach number of blade surface in the initial case

2.2 高负荷压气机展向参数优化

在给定轴向载荷后,对压气机展向载荷的分配,要根据每一级叶片从根部到尖部进口马赫数和气流角的变化进行参数选择。压气机展向参数的设计和优化主要从以下几个方面开展:首先是通流设计(二维反问题设计),在轴向给定压气机各级总参数后,由通流设计对压比、损失系数、预旋等参数进行展向分配;然后在叶片造型中通过攻角、落后角等参数的选择实现通流设计预期的设计值;最后由正问题计算检验展向参数与通流设计的一致性。其中正问题有二维正问题方法和三维正问题方法,三维方法在下一节进行分析。

随着压气机级数减少,级负荷的增加,参数展向分布会有所不同,高负荷压气机设计规律不同于常规负荷的压气机设计规律。在高负荷压气机通流设计中,重点在于建立叶片损失模型,合理选定转子叶片排效率和静子叶片排总压恢复系数沿叶展分布规律。目前对常规压气机损失模型有比较丰富的经验,但对高负荷压气机还比较欠缺,这就要求对常规压气机设计经验和准则进行修正和拓展,尤其是对损失模型进行修正,以适应高负荷压气机设计的需求,因此将通流设计与全三维计算进行迭代十分必要。损失模型充分考虑三维效应的影响,对超声速区、端区、弯角较大的叶片等,将通流设计的转子叶片排效率和静子叶片排总压恢复系数与三维计算周向平均的参数进行多轮迭代,修正目前的通流计算损失模型。

在通流设计确定各级参数展向分配后,进行叶片造型设计。由于高负荷压气机流道剧烈变化导致强烈的三维效应,叶片根尖部攻角要适应激波、端壁角涡、间隙流的变化,从而造成端区叶片攻角与叶片中部的差异大。除攻角外,预旋、效率、叶片厚度分布等在展向上都与常规负荷压气机有巨大的差异。由图8所示某常规负荷压气机与某高负荷压气机进口级转子攻角沿展向的分布对比可以看出,常规负荷压气机攻角沿展向变化比较平缓,但高负荷压气机攻角沿展向变化较大。

压气机展向参数是否合理,在叶片造型后,采用二维正/反问题进行参数对比,可以检验各级通过叶片造型所选择的造型参数是否合理,从而快速修正通流设计和叶片造型设计展向参数的分配[13-14]。图9所示为某级转子进出口气流角沿展向分布的比较,其中2D-direct代表二维正问题计算结果,2D-inverse代表二维反问题计算结果。可以看出转子进出口气流角正/反问题的结果是比较吻合的,说明叶片造型对攻角、落后角等参数的选择是基本合理的。如果正/反问题的结果差异较大,说明叶片造型选择的攻角、落后角过大或过小,不能达到设计的进出口角度,就要调整叶片造型参数。

对高负荷压气机进行轴向参数筛选后,再进行展向参数分配,能够快速评估压气机参数选择的合理性。目前全三维数值模拟为设计人员提供了丰富的流场细节,使压气机设计更精细,对提升压气机性能十分有帮助。

图8 常规负荷与高负荷压气机攻角沿展向分布对比Fig.8 Comparison of spanwise distributions of angles of attack for conventional load and high load compressors

图9 正/反问题设计中转子进出口气流角对比Fig.9 Comparison between inlet and outlet flow angles of rotor blade in direct/inverse design

2.3 全三维压气机流场优化

通过叶片造型中攻角、落后角、最大挠度位置等参数的匹配使各级工作在一个最佳状态,有利于压气机发挥最优性能。过去通常采用准三维的方法进行匹配,虽然速度较快,但随着压气机级负荷的提高,三维效应越来越强,准三维和一维中径评估显得捉襟见肘[15]。现在利用全三维计算能够全面有效地评估不同工况压气机的性能,获取丰富的流场细节,为优化设计提供参考。

图10所示为采用全三维数值计算得到的某换算转速下4级压气机各级转子的效率曲线。从图中可以看出,跨声速来流的第1级转子与轮毂比最高的第4级转子的效率较低,而第2、3级的效率较高;由于在一维、二维设计中较多地考虑了高负荷压气机的特征,因此,各级转子效率的变化趋势与工作范围基本一致,可以使压气机达到较好的性能,而且通过第1级和第4级转子的优化设计可以进一步提高压气机的效率。

本文的三维计算软件为MAP(Multi-block Aerodynamic Prediction code),该软件由北京航空航天大学宁方飞教授开发,是专用于气动定常/非定常数值模拟的计算软件[16-17]。该软件于2000年初开发,其后不断完善,该软件的数值离散格式、湍流模型等经多次改进,已经初步具备工程实用要求。本压气机设计是中国航发四川燃气涡轮研究院首次采用MAP软件进行流场分析和优化的工程实例。

图10 某换算转速下全三维计算的各级转子效率分布 Fig.10 3D calculation results: Distributions of rotor efficiencies at some corrected speed

相对常规压气机设计,对高负荷压气机进行三维优化比较有效的有2个方面:一是激波结构的优化,二是叶型积叠的优化。

高负荷压气机转子叶尖马赫数较高,激波结构如果组织不好,会带来较大的损失。通过调整叶型的气流相对折转角和厚度分布,可以改变气流沿叶片的加速或减速的过程,从而改变激波结构。对压气机激波结构的分析,可以改进压气机性能,尤其是高负荷压气机进口级马赫数通常超过1.2,激波位置的控制和压气机性能密切相关。一般认为当转子进口存在1道斜激波,靠近尾缘存在1道正激波的时候,这种激波结构形式为压气机工作在近堵点位置,此时压气机的激波损失较大,效率较低;当转子进口为1道正激波结构形式时,压气机工作在近喘点位置,压气机的裕度比较小;当压气机转子进口存在1道斜激波加1道正激波的结构形式,压气机会工作在高效率点,同时具有较大的裕度。图11为某压气机进口级改进前后叶尖截面的流场对比,原方案激波位置靠近尾缘,虽然裕度较好,但损失较大,效率较低。通过调整叶型,在转子进口形成1道斜激波加1道正激波的结构形式,压气机效率提高了0.3%。

图11 转子改进前后叶尖截面马赫数等值线图 Fig.11 Contours of Mach number of rotor tip section before and after modification

在高负荷压气机叶型积叠的三维优化中,通过改变叶片展向压力分布对于减少和抑制端区的局部分离比较有效。压气机局部的分离通常还会在各叶片排间传递、扩展,从而影响级间匹配,因此改善局部分离有利于提高压气机的性能。图12 所示为压气机出口级转子叶片实体,其中图12(a)为原始设计的叶片实体,三维计算的叶片表面马赫数等值线见图13(a),该叶片由于根部流道比较平直,在根部尾缘产生了分离。通过对叶型根部进行弯曲积叠处理,得到改进后的弯曲叶片实体如图12(b)所示,三维计算叶片表面马赫数等值线见图13(b),从中可以看出局部分离消除了,从而提高了该级的效率。

图12 改进前后出口叶片实体对比Fig.12 Comparison of outlet blades solid before and after modification

图13 改进前后叶片表面马赫数等值线图Fig.13 Contours of Mach number of blade surface before and after modification

2.4 综合优化

根据轴向载荷匹配设计的结果,进行展向载荷分配设计,从而确定各排叶片参数的展向分布,这一层面的参数匹配是在经典的一维、二维设计基础上根据高负荷压气机的特点进行了一定的参数范围拓展。在众多设计参数中,转子叶片排效率和静子叶片排的总压恢复系数是2个非常关键的输入参数,体现的是叶片排的流动损失。过去,这2个参数主要依照经验输入初始分布,再通过一维、二维和三维的分析,进行迭代优化,其设计周期较长。随着计算机能力的提高,对级数较少的压气机全三维计算时间较短,能够快速有效地为高负荷压气机设计提供更为全面的参考。

在参考以往的压气机叶片损失模型基础上,考虑转子叶尖激波损失和端壁二次流损失等初步给定压气机的损失模型,再利用全三维结果进行修正以减少迭代次数,缩短设计周期。最终方案全三维计算的马赫数等值线分布如图14所示,第1、2级转子激波位置靠前,气流经过激波后没有明显的低速区。静子叶片流动良好,基本没有分离,绝热效率达到86.3%。

图15(a)所示为转子效率通流设计值与三维计算结果沿径向分布的比较,图15(b)所示为静子总压恢复系数通流设计值与三维计算结果沿径向分布的比较,从中可以看出,通流设计值与三维计算结果趋势吻合,但在根部和尖部差异略大,可通过多轮迭代进行损失系数修改,使二者相吻合。值得注意的是由于通流设计为无黏计算,对根尖部靠近端壁的区域损失预估相差较大,在叶型设计时根尖部攻角和落后角的选取要充分考虑这一区域效率的变化,尽量减少叶型损失。

在高负荷压气机设计中,综合应用轴向载荷筛选、展向参数分配,一维、二维和三维方法的交叉对比,充分考虑不同转速压气机的工作特点,平衡中低转速和高转速性能,才能实现高负荷压气机在不同工况良好地工作,从而达到提高压气机负荷的目标。

图14 最终方案叶片表面马赫数等值线图Fig.14 Contours of Mach number of blade surface in the final case

图15 转子效率与静子总压恢复系数的设计值和三维计算结果对比Fig.15 Comparison of design values and 3D calculation results: Rotor efficiency and stator total pressure recovery coefficient

3 试验验证及分析

将本文开展的高负荷压气机设计技术应用于1台高级负荷轴流压气机设计,该压气机平均级压比达到1.56,平均载荷因子达到0.38。图16所示为该压气机性能试验件和转子组件的装配图,该试验件在中国航发四川燃气涡轮研究院全台压气机试验台开展了相关的性能试验。

该高负荷压气机性能试验件完成了相对换算转速n=0.8~1.0的总性能参数录取和喘振边界测量。图17为压气机总性能试验与设计结果对比,图中1D表示一维预估特性曲线,3D表示全三维计算特性曲线,其中流量是采用设计流量进行无量纲化的。试验结果表明,试验特性与设计预估特性十分吻合,设计点喘振裕度达到25.8%、效率达到86.2%,设计转速最高效率达到86.5%。从总性能试验结果分析来看,压气机性能全面达到了设计要求,全转速特性形态良好,效率包络线形状合理,高效率工作范围较宽。从而以4级压气机实现了第3代发动机6级压气机的压比,平均级压比提高了16%,效率提高了1.2%。

图16 试验压气机及转子Fig.16 Tested compressor and rotor

图17 高负荷压气机试验性能Fig.17 Test performance of the high load compressor

利用叶型受感部[18-21]成功地测取了相对换算转速n=0.8~1.0时各级转子出口总压和总温的流场分布。叶型受感部是利用被测压气机的现成静叶叶片,经测量头设计与加工、叶片开槽、受感部焊接、强度检验与校准等步骤而制成,图18为叶型受感部实物图。

试验件测量截面示意图见图19。为了测取各级转子后的总温、总压流场分布,在压气机各级静叶每级安排2片叶片安装总温探头,2片叶片安装总压探头(1片叶片安装3个,1片叶片安装2个)。

图20(a)所示为级压比(相对于总压比)测量值和设计值沿径向分布的对比,图20(b)所示为级温比测量值和设计值沿径向分布的对比,从试验级间测量的结果来看,各级压比和温比与设计值基本吻合,说明各级沿轴向和展向匹配都比较合理。从温比图可以看出在第1级转子尖部,试验值比设计值大,主要是由于可调零级导叶尖部间隙泄漏流与较强的激波造成较大的损失,在今后的设计中,要注意改进第1级转子尖部叶型设计,提高效率。第3级的温比试验值也高于设计值,证明这一级效率低于设计值。

图18 叶型受感部实物图Fig.18 Picture of airfoil sensor

图19 叶型受感部安装截面示意图Fig.19 Schematic diagram of airfoil sensor installation sections

图20 试验与设计级参数对比 Fig.20 Comparison between test and design results of parameters between stages

图21为n=1.0时压气机沿程静压比相对值(相对最大静压比)试验结果与三维计算相近工况比较,其中横坐标m为沿压气机轴向的测量点位置,从图中可以看出,在相近工况下,各级沿程静压比三维计算结果与试验结果分布较为一致,但第1级和第3级静子出口处,试验值低于计算值,说明第1级和第3级效率试验值略低于设计值,这印证了前面各级温比对比图中这2级效率较低的情况,在今后的设计中还需进一步改进这2级的设计。

图21 试验与三维计算轴向静压比对比Fig.21 Comparison between test results and 3D calculation results of the axial static pressure ratios

4 结 论

本文对高级负荷压气机设计技术进行了探索研究,将该技术应用于1台高负荷压气机设计中,并进行了试验验证,对设计与试验结果作了对比,得到的全工况特性曲线与试验结果趋势也比较吻合,平均级压比相对第4代发动机的压气机提高了16%,可以得出以下结论:

1) 高负荷压气机的载荷分布规律和参数的选择有别于常规级负荷压气机,要尽量利用目前的设计工具,进行设计范围的拓展,从而可以快速有效地进行轴向和展向参数的优选。

2) 全三维数值模拟可以改善局部流动,减少分离,与二维设计结果进行对比分析,可以修正径向参数分布,使参数在二维层面进一步契合。

3) 本文提出的高负荷轴流压气机综合优化设计方法可以有效地实现少级数高负荷压气机良好工作,发挥了压气机做功潜力,从而提高压气机级负荷水平。

[1] 陈懋章. 风扇/压气机技术发展和对今后工作的建议[J]. 航空动力学报, 2002, 17(1): 1-15.

CHEN M Z. Development of fan/compressor techniques and suggestions on further researches[J]. Journal of Aerospace Power, 2002, 17(1): 1-15 (in Chinese).

[2] 程荣辉. 轴流压气机设计技术的发展[J]. 燃气涡轮试验与研究, 2004, 17(2): 1-8.

CHENG R H. Development of design technology for axial compressor[J]. Gas Turbine Experiment and Research, 2004, 17(2): 1-8 (in Chinese).

[3] 航空发动机设计手册总编委会. 航空发动机设计手册: 第8册[M]. 北京: 航空工业出版社, 2000.

The Editorial Committee of Aero-engine Design Manual. Aero-engine design manual:Volume 8[M]. Beijing: Aviation Industry Press, 2000 (in Chinese).

[4] BOYER K M. An improved streamline curvature approach for off-design analysis of transonic axial compression systems: 2002-GT-30444[R]. New York: ASME, 2002.

[5] JANSEN W. The off-design analysis of axial-flow compressors[J]. Journal of Engineering for Power, 1967, 102(66): 453-462.

[6] SOLTANI M R, GHOFRANI M B, KHALEDI H, et al. Optimum design and sensitivity analysis of axial flow compressor with combination of analytical method, qualitative and quantitative rules and genetic algorithm: 2008-GT-51033[R]. New York: ASME, 2008.

[7] ROBBINS W H, DUGAN J F. Prediction of off-design performance of multi-stage compressors: NASA SP-36[R]. Washington, D.C.: NASA, 1965.

[8] 沙心国, 严明, 刘政良. 多级轴流压气机级间匹配特性研究[J]. 燃气涡轮试验与研究, 2014, 27(1): 6-11.

SHA X G, YAN M, LIU Z L. Stage matching characteristics of multi-stage axial compressor[J]. Gas Turbine Experiment and Research, 2014, 27(1): 6-11 (in Chinese).

[9] STONE A. Effects of stage characteristics and matching on axial flow compressor performance[J]. Transactions of the ASME, 1958, 80: 1273-1293.

[10] 胡江峰, 竺晓程, 杜朝辉. 一种跨声速轴流压气机性能预测的数值方法[J]. 航空动力学报, 2011, 26(1): 122-127.

HU J F, ZHU X C, DU Z H. Numerical method of transonic axial compressor performance prediction[J]. Journal of Aerospace Power, 2011, 26(1): 122-127 (in Chinese).

[11] 杜文海, 吴虎, 黄健. 跨声速多级轴流压气机非设计性能预测[J]. 航空动力学报, 2007, 22(9): 1481-1486.

DU W H, WU H, HUANG J. Off-design performance prediction of multi-stage transonic axial compressor[J]. Journal of Aerospace Power, 2007, 22(9): 1481-1486 (in Chinese).

[12] 丁伟, 刘波, 曹志鹏, 等. 基于多目标遗传算法的多级轴流压气机优化设计[J]. 推进技术, 2006, 27(3): 230-233.

DING W, LIU B, CAO Z P, et al. Optimization design of multistage axial-flow compressor using multiobjective genetic algorithm[J]. Journal of Propulsion Technology, 2006, 27(3): 230-233 (in Chinese).

[13] 程荣辉, 雷丕霓, 刘波, 等. 一种工程实用的多级轴流压气机特性二维数值计算方法[J]. 航空动力学报, 2007, 22(9): 955-960.

CHENG R H, LEI P N, LIU B, et al. A two-dimension numerical method for multi-stage axial compressor performance in engineering applications[J]. Journal of Aerospace Power, 2007, 22(9): 955-960 (in Chinese).

[14] 黄雄武, 兰发祥, 雷丕霓, 等. 高负荷高效率压气机级特性计算研究[J]. 燃气涡轮试验与研究, 2013, 26(2): 28-32.

HUANG X W, LAN F X, LEI P N, et al. Performance simulation and computation of high loading and high efficiency compressor stage[J]. Gas Turbine Experiment and Research, 2013, 26(2): 28-32 (in Chinese).

[15] 周拜豪, 尹红顺, 苏廷铭, 等. 高性能前掠三级轴流风扇的设计与试验研究[J]. 燃气涡轮试验与研究, 2008, 21(2): 1-7.

ZHOU B H, YIN H S, SU T M, et al. Design and experiment of a high performance three-stage axial fan with forward swept blades[J]. Gas Turbine Experiment and Research, 2008, 21(2): 1-7 (in Chinese).

[16] 宁方飞, 徐力平. Spalart-Allmaras湍流模型在内流流场数值模拟中的应用[J]. 工程热物理学报, 2001, 22(3): 304-306.

NING F F, XU L P. Application of one-equation Spalart-Allmaras turbulence model in the numerical simulation of internal flows[J]. Journal of Engineering Thermophysics, 2001, 22(3): 304-306 (in Chinese).

[17] 宁方飞, 徐力平. 二维定常湍流计算中的GAMARS算法[J]. 力学学报, 2001, 33(3): 442-451.

NING F F, XU L P. Application of GAMARS algorithm in the predictions of two-dimensional turbulent steady flows[J]. Acta Mechanica Sinica, 2001, 33(3): 442-451 (in Chinese).

[18] 幸晓龙, 任铭林, 顾杨, 等. 多级轴流压气机级间参数测量的试验研究[J]. 航空动力学报, 2004, 19(4): 478-483.

XING X L, REN M L, GU Y, et al. Experimental investigation of parameter measurements in an axial-flow multistage compressor[J]. Journal of Aerospace Power, 2004, 19(4): 478-483 (in Chinese).

[19] WISLER D C, BEACHER B F. Improved compressor performance using recessed clearance(trenches)[J]. Journal of Propulsion and Power, 1989, 5(4): 469-475.

[20] 杨灵, 温珍荣. 多级轴流压气机级间性能试验研究[J]. 燃气涡轮试验与研究, 2012, 25(4): 478-483.

YANG L, WEN Z R. Experimental research on inter-stage performance of multistage axial flow compressor[J]. Gas Turbine Experiment and Research, 2012, 25(4): 478-483 (in Chinese).

[21] 李勇. 某型压气机级间流场测量及数据分析[J]. 燃气涡轮试验与研究, 2006, 19(1): 27-30.

LI Y. Flow field measurement and data analysis of an axial compressor[J]. Gas Turbine Experiment and Research, 2006, 19(1): 27-30 (in Chinese).

(责任编辑: 鲍亚平, 王娇)

URL: www.cnki.net/kcms/detail/11.1929.V.20170512.1059.004.html

*Corresponding author. E-mail: liqinghuapc@sina.com

Design and test verification of high load axial-flow compressor

LI Qinghua1,2,*, AN Liping2, XU Lin2, MI Pan2, PANG Chao2

1.CollegeofEnergyandPowerEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China2.AECCSichuanGasTurbineEstablishment,Chengdu610500,China

In order to improve the aerodynamic performance of the high load axial-flow compressor and to explore the design method for the high load compressor. The axial load and parameter distribution of the high load compressor is studied and selectively optimized. The span load distribution of the compressor is then optimized using 2D direct and inverse solution design and analysis method. 3D flow filed analysis is applied to conduct refinement analysis. Stage parameters of the high load compressor are matched well. The method is used to design one high load compressor. Test results and calculation results are compared and studied. Results show that this technique can effectively improved compressor performance under all operation conditions and can allow the compressor to work with reasonable parameters at each stage. With this design technique, the average stage pressure ratio of the compressor can be increased by 16% and efficiency can be increased by 1% over the 4th generation aero-engine compressor.

high load; axial-flow compressor; stage matching; optimization; test verification

2016-11-25; Revised: 2017-02-19; Accepted: 2017-04-04; Published online: 2017-05-12 10:59

V231.3

A

1000-6893(2017)09-520990-11

2016-11-25; 退修日期: 2017-02-19; 录用日期: 2017-04-04; 网络出版时间: 2017-05-12 10:59

www.cnki.net/kcms/detail/11.1929.V.20170512.1059.004.html

*通讯作者.E-mail: liqinghuapc@sina.com

李清华, 安利平, 徐林, 等. 高负荷轴流压气机设计与试验验证[J]. 航空学报, 2017, 38(9): 520990. LI Q H, AN L P, XU L, et al. Design and test verification of high load axial-flow compressor[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(9): 520990.

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2017.620990