不同配准策略下的轮轨磨耗量研究

王一平,罗仁,胡俊波

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

不同配准策略下的轮轨磨耗量研究

王一平,罗仁,胡俊波

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

测量轮轨型面时,测量坐标系与设计坐标系往往不同,需要将测量数据还原到设计坐标系下对齐,但使用不同的对齐方法,计算结果差异较大。提出6种轮轨型面对齐策略,通过比较给出每种对齐方法的适用范围和优缺点。其中ICP法对齐摒弃传统的点对齐法,以轮轨一段未磨耗区为基准,剔除采样点的随机噪声,明显减少了磨耗量计算误差。并采用边缘对齐法分析LMBG车轮踏面3个镟轮周期的磨耗情况,得出踏面磨耗速率随运营里程的变化关系,研究等效锥度随镟后里程的变化规律。研究发现:当运营里程为30万km时,等效锥度已达到0.35,这就要求车辆在较大的等效锥度范围内动力学性能良好。研究成果可为标准动车组车轮检修提供借鉴。

轮轨磨耗;点对齐;曲线对齐;LMBG踏面;磨耗规律

1 研究背景

轮轨接触关系是车辆动力学性能的“基石”,而车轮和钢轨属于磨耗件,随着运营里程增加轮廓会发生较大变化,因此,需要动态掌握两者的磨耗情况,为钢轨打磨和车轮镟修提供参考。现有接触式型面测量仪有丹麦的Mini Prof、同济大学的WS系列轮轨外形测量仪、西南交通大学的轮轨外形测量仪。研究数据是基于MiniProf测得,但对齐策略也适用于其他仪器所测的数据。

轮轨磨耗规律和型面优化一直是学者研究的重点,轮轨接触情况直接影响车辆的动力学性能。磨耗预测、动力学仿真等需要以实测的轮轨磨耗数据为基础,才能开展进一步研究。

由于轮轨接触关系的恶化,导致多起高铁安全性和平稳性超标事故。周清跃等[1]针对CRH3型动车组在武广高铁部分路段构架横向报警问题,测量该路段的轨头形状指出钢轨磨耗区域为双接触光带,而且在车轮踏面凹磨为0.5 mm不利情况下,轮轨接触关系恶劣,等效锥度达到0.5~0.7,车辆的稳定性裕度不足,构架失稳。

利用轮轨测量数据解决运营中的车辆问题案例较多,而在数据处理过程中,初始步骤就是轮轨面对齐。

2 钢轨型面对齐策略

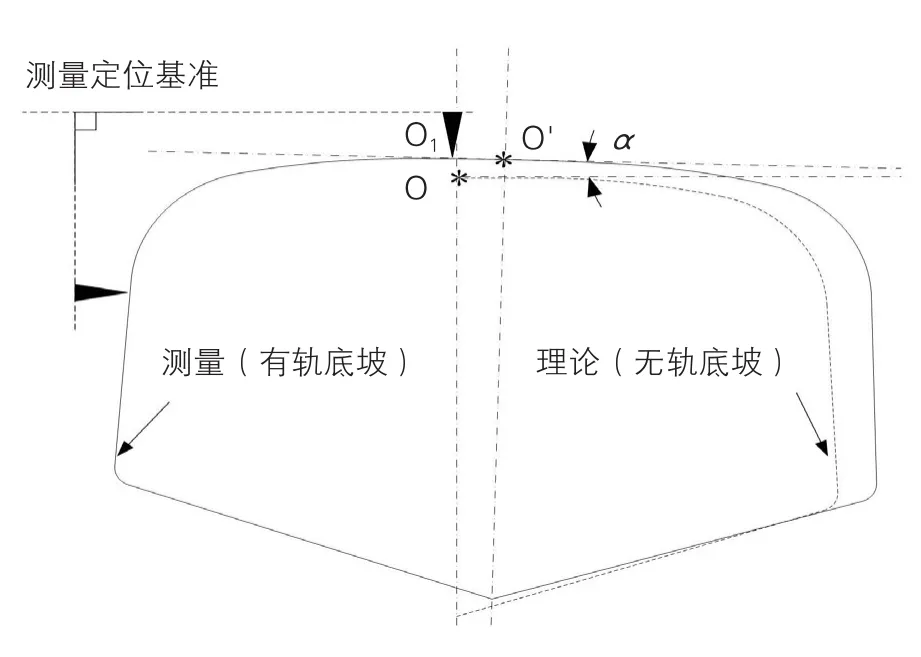

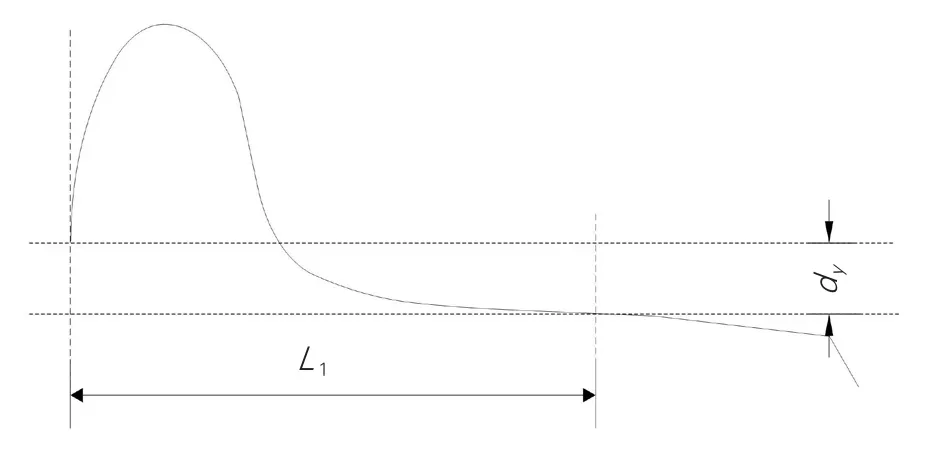

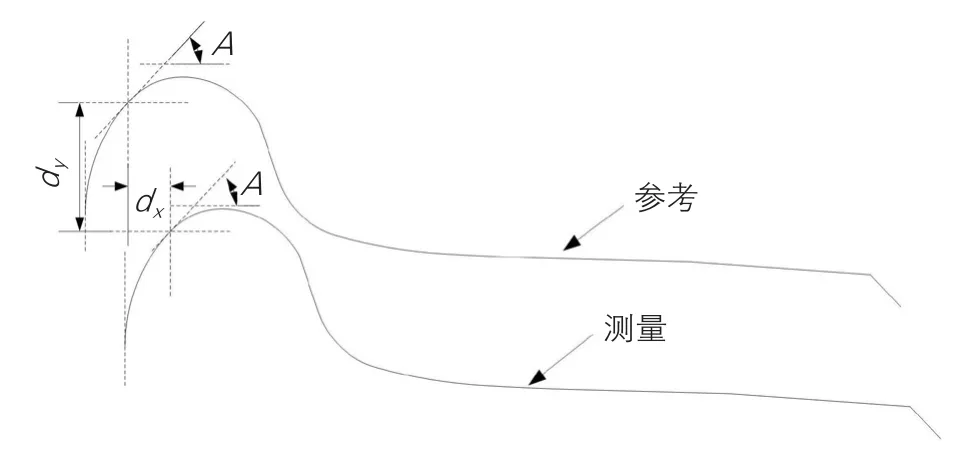

轨头设计型面属轴对称图形,分别由1∶20的斜直线,R 13 mm、R 80 mm、R 300 mm的圆弧组成,我国采用1∶40的轨底坡。基于M iniProf的钢轨型面测量定位示意见图1。水平方向以轨顶切线对齐,垂直方向以轨顶下14 mm对齐(Mini Prof默认值,我国应为16 mm)。由于轨底坡的存在,测量坐标系原点和理想坐标系的原点O有(dx,dy)的平移、α的旋转。α的理论值为∠1∶40,当发生磨耗后,O1位置偏移。考虑到实际的轨底坡不是绝对的1∶40,因此需要某种算法,求出最优变换坐标(dx,dy,dr)。

图1 钢轨型面测量定位示意图

以不同轨头型面几何特征为基准,产生多种对齐方法,即端直线法、中心轴法、两点法、最高点法、磨耗法、ICP法,现详细阐述对齐原理及效果。

2.1 对齐原理

2.1.1 端直线法

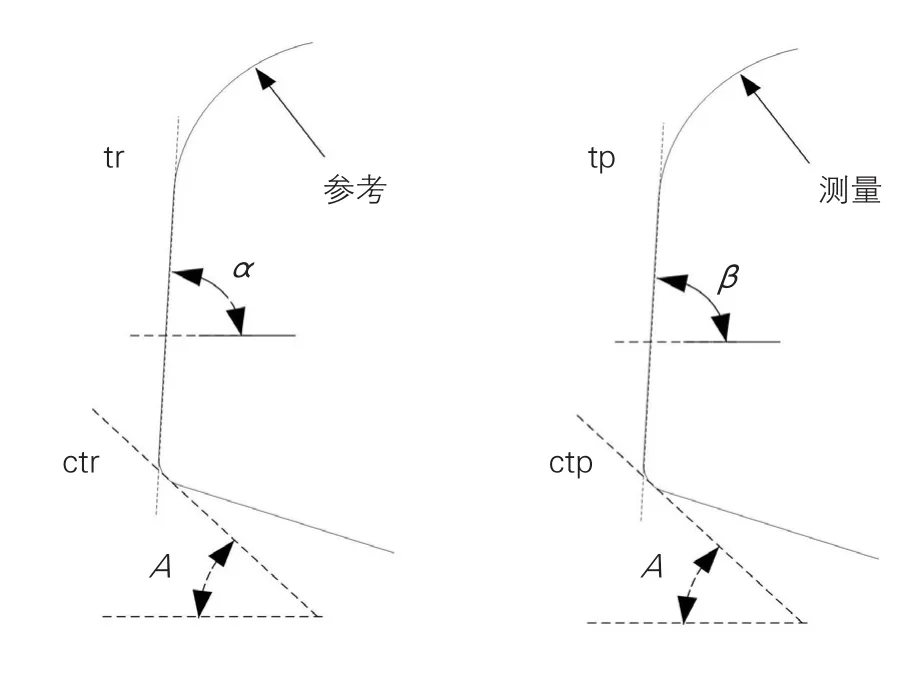

端直线法的对齐原理见图2,通过拟合确定直线段斜率β,然后将型面绕原点(0,0)旋转(αβ);确定直线tp和ctp的交点,通过平移,使交点重合;重复以上步骤,使直线端对齐。选取的直线端可以是磨耗端,也可以是非磨耗端,也可采用二者的平均值。

2.1.2 中心轴法

中心轴法的对齐原理见图3,通过型面旋转使得两端直线tl和tr关于直线tm轴对称,旋转角为(β-α)/2;然后通过平移使得点pp与设计中心点O重合。

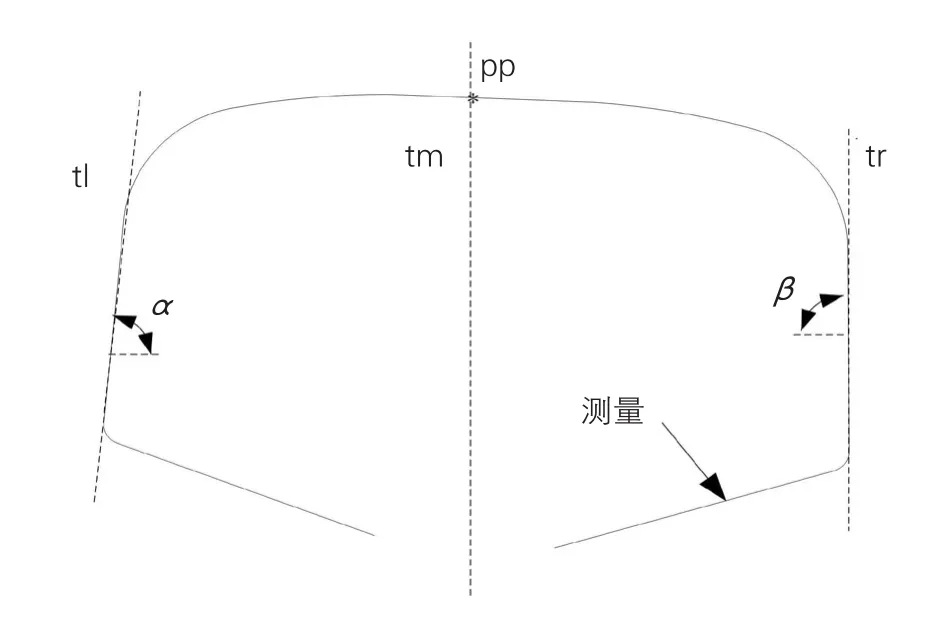

2.1.3 两点法

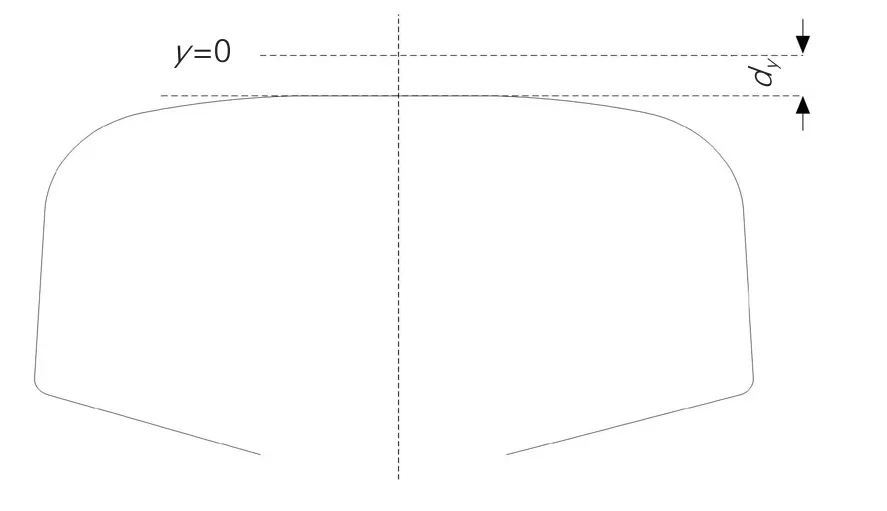

两点法的对齐原理见图4,将测量型面最高点纵坐标平移至 y=0处;将 y=-16 mm处点横坐标平移至设计型面相应点。

图2 端直线法

图3 中心轴法

图4 两点法

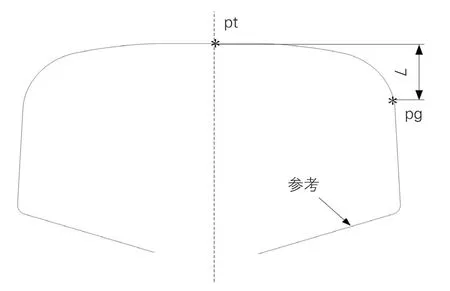

2.1.4 最高点法

最高点法的对齐原理见图5,对齐方法相对简单,将测量型面最高点与理论型面最高点水下对齐。

图5 最高点法

2.1.5 磨耗法

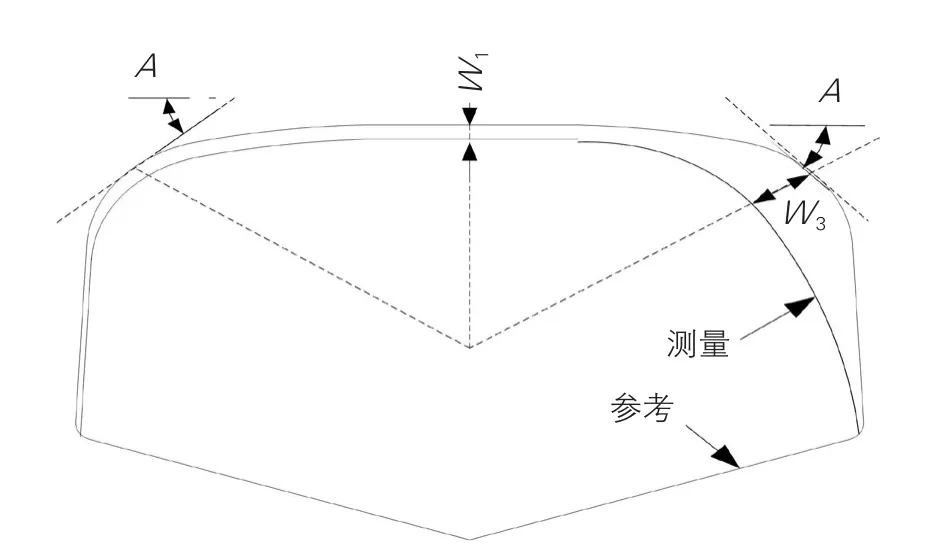

磨耗法的对齐原理见图6,首先计算垂向磨耗W1和45°磨耗量W3,通过平移,使得二者的磨耗量在给定误差内,一般取W1、W3<0.02 mm。

图6 磨耗法

2.1.6 ICP法

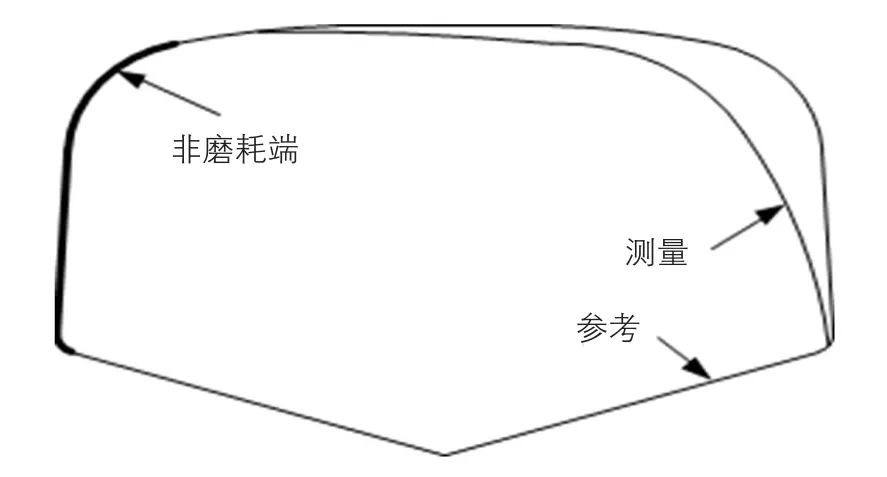

ICP法的对齐原理见图7,以非工作端的直线段、R 2 mm和R 13 mm的过渡圆弧段为对齐基准。算法相对复杂,但适用性广、精度高,不同于上面的点对齐法。

图7 ICP法

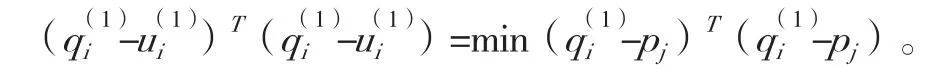

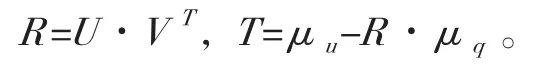

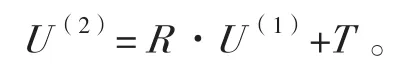

标准ICP算法是由Besl和McKay最先提出的[2],核心思想是通过平移和旋转,使得空间两组点集的欧式距离最小,从而曲线重合,具体步骤如下:

设测量点集为U={u1,u2,…,uk},目标点集为P={ p1,p2,…,pn},最近点集Q={q1,q2,…,qk},R、T为变量,通过迭代使目标函数值最小。

(1)寻找最近点集:

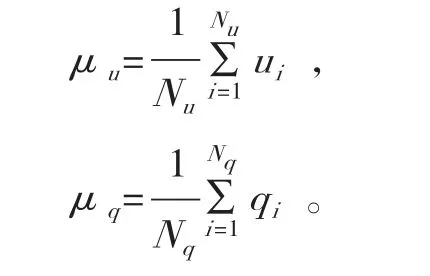

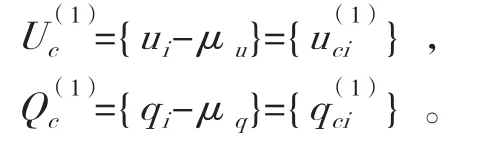

(2)求点集U(1)和Q(1)重心:

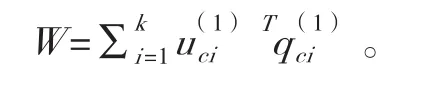

(4)新矩阵W :

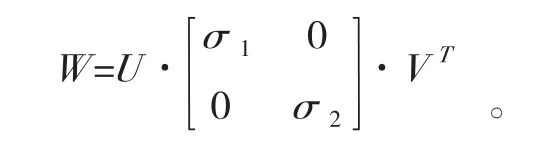

(5)SVD分解:

(6)求旋转矩阵 R和平移向量 T:

(7)点集U(1)空间变换为U(2):

(8)计算误差:

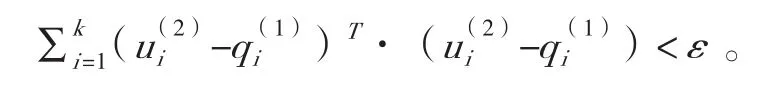

将上述算法用Matlab实现,利用数值试验验证算法的可靠性。方法为利用辛格函数(sinc),生成[-4π,4π]的离散点作为参考点集,然后经过任意的坐标变换,生成的点集作为测量点集,通过ICP算法观察图形的还原结果(见图8)可知,配准效果较好,即ICP算法对于型面对齐具有可行性。

2.2 对齐效果

上述6种对齐方法,有的仅需要平移,有的既需要平移又需要旋转。不同钢轨对齐策略下的坐标变换情况见表1。

图8 ICP法算例

表1 不同钢轨对齐策略下的坐标变换情况

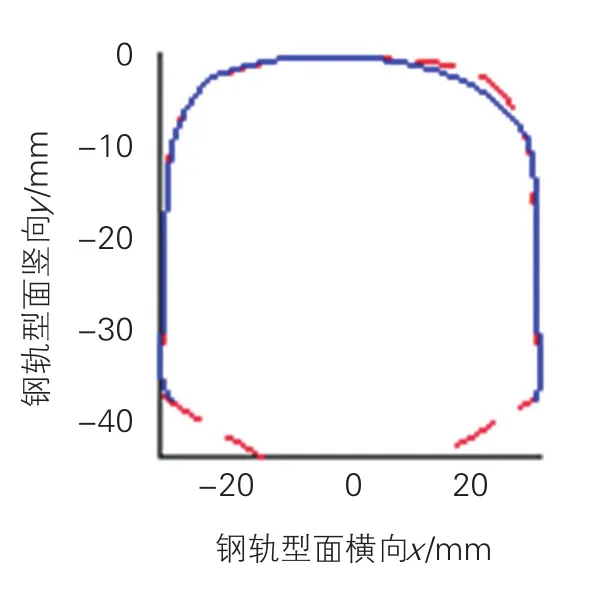

统一以无轨底坡的标准CN60轨型面为基准,上述6种方法的对齐效果见图9—图14。从图中可以看出,在满足局部约束情况下,整体对齐效果差距较大。

根据对齐策略及效果,可以将对齐方法分为两类,第一类适用于磨耗量的计算,有端直线法、ICP法;第二类适用于新造钢轨或新打磨钢轨的校核,有中心轴对齐法、两点对齐法、最高点对齐法、磨耗点对齐法和ICP法。

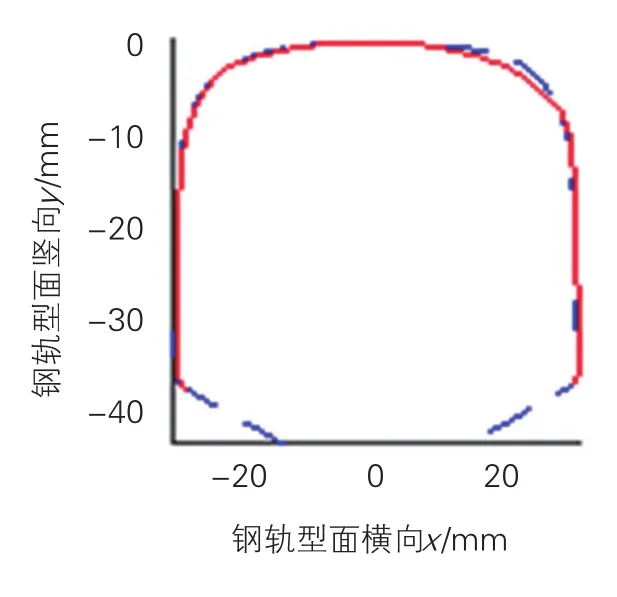

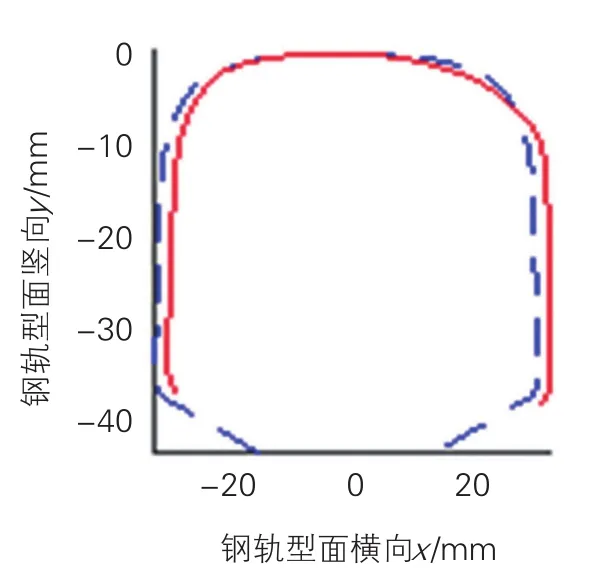

端直线法(见图9)直线段对齐效果很好,但是在未参与磨耗的圆弧段对齐效果较差,而ICP法(见图14)则能弥补该不足,实现未磨耗端的整体对齐,符合实际磨耗情况。ICP法相对于端直线法计算量提高较多,适用于磨耗量的精确计算,而对于多数的磨耗估计,建议选用端直线法。

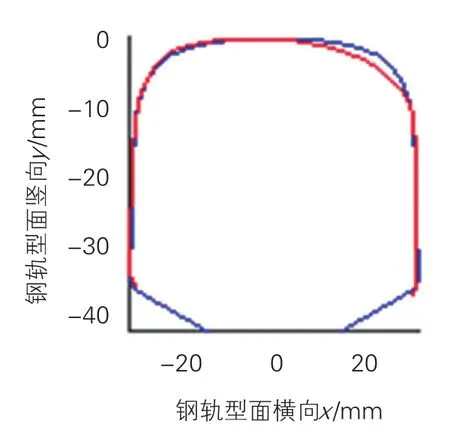

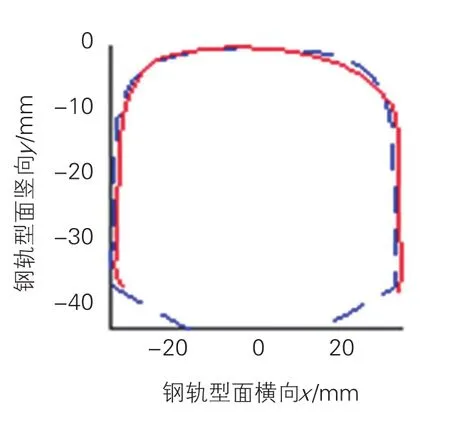

中心轴法(见图10)利用型面的对称特征,对齐效果很好,与ICP算法的核心思想相似,属于线对齐方法。不足的是,其中心点与原点(0,0)重合,不能确定垂直磨耗量,对齐方法适用于新造钢轨或者磨耗量较小的钢轨。两点法(见图11)是最为常用的对齐方法,算法简单易懂,该算法没有型面旋转,因此对齐时,要根据测量钢轨型面有无轨底坡,选择对应的设计型面。最高点法(见图12)相当于两点法的简化,只能实现钢轨的粗略对齐,一般不采用。磨耗法(见图13)是在两点法基础上考虑制造误差等因素,实现型面对齐。由于采用角度控制,其算法比两点法更科学,但鲁棒性低于两点法,所以技术人员更倾向于采用两点法。

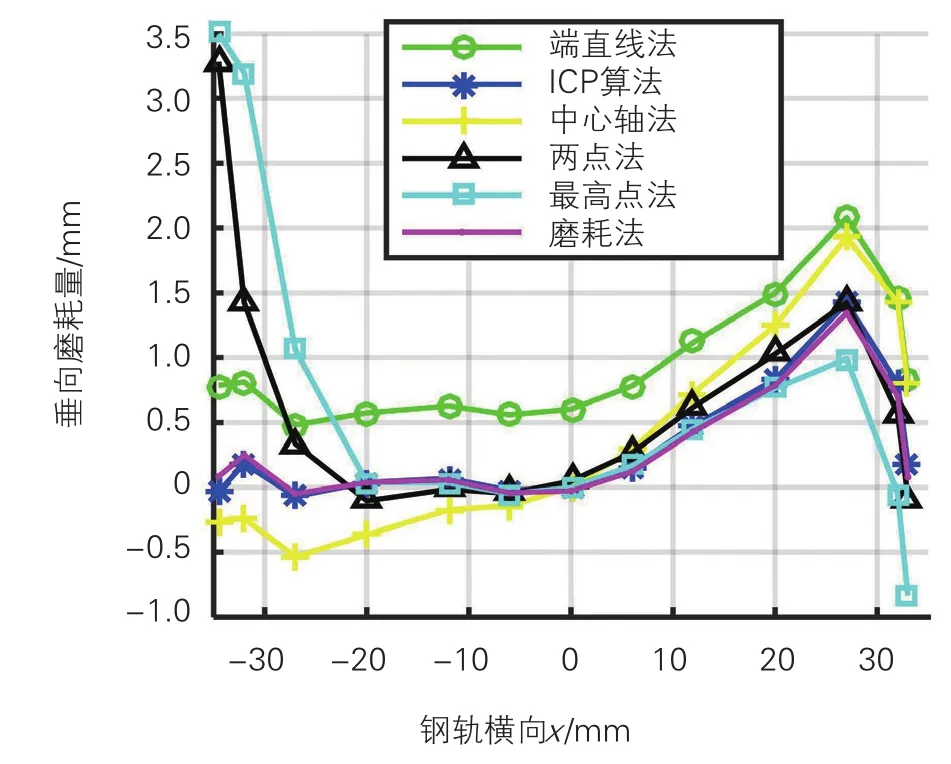

采用同一钢轨型面数据,计算6种对齐方法在不同位置的垂直磨耗量(见图15)。两点对齐法和ICP法计算值接近,端直线法在整个型面的磨耗量均在0.5 mm以上,这是由于算法导致,若消除0.5 mm的系统误差,将和ICP法相似。磨耗点对齐法和最高点对齐法,磨耗量的计算值偏差较大。

图9 端直线法

图10 中心轴法

图11 两点法

图12 最高点法

图13 磨耗法

图14 ICP法

图15 6种对齐方法下的垂向磨耗量

3 踏面对齐策略

MiniProf测量仪测量踏面时,以轮缘内侧平面为水平定位基准,以轮缘最高点为垂向定位基准,其坐标系与设计型面的坐标系相同。理论上两者坐标系不存在角度偏差,但由于测量定位不精确或者镟轮时定位存在微小的角度偏差,使型面产生微小旋转,因此,对于少数车轮磨耗计算时,需将测量型面旋转,以求其真实磨耗量。

3.1 对齐原理

3.1.1 轮缘顶部对齐法

对齐时水平方向以轮缘内侧平面为基准,垂直方向将轮缘最高点与设计型面最高点垂向对齐(见图16)。

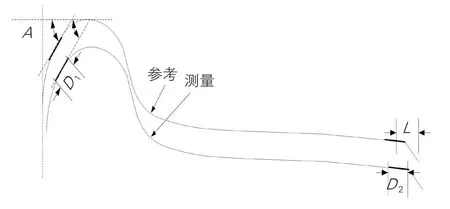

3.1.2 首尾对齐法

选取轮缘背部一定长度的区域,如A为45°,D1为5 mm,使这一区域尽量重合,然后通过旋转,使末端重合,反复校准直至对齐效果良好(见图17)。

3.1.3 滚动圆对齐法

采用滚动圆处为坐标原点,实现型面对齐(见图18)。

3.1.4 轮缘背部点对齐法

选取轮缘背部一点,通常A为45°,使两点完全重合(见图19)。

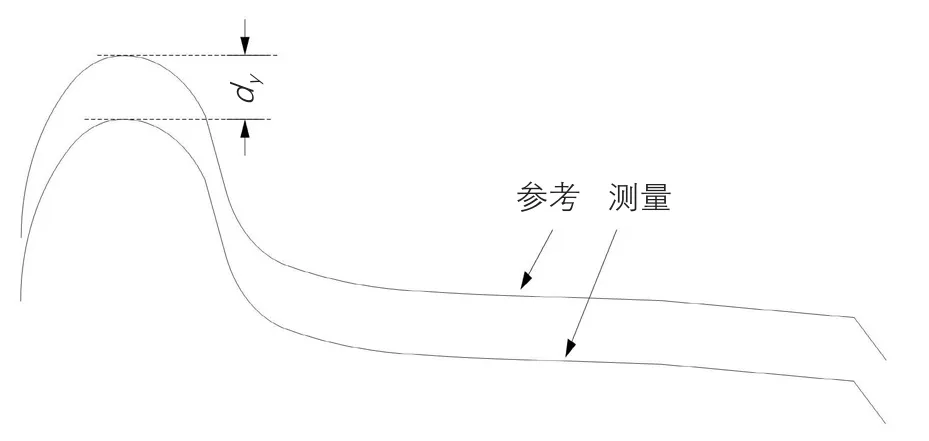

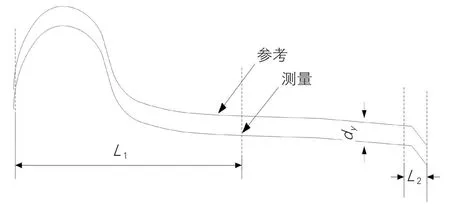

3.1.5 边缘对齐法

选取踏面外侧区域一点,一般L2为10 mm,使两点垂向对齐,实现踏面对齐(见图20)。

3.1.6 ICP对齐法

选取轮缘内侧所有点,通过ICP算法,使这一区域尽量吻合(见图21)。

图16 轮缘顶部对齐法

图17 首尾对齐法

图18 滚动圆对齐法

图19 轮缘背部点对齐法

3.2 踏面对齐效果

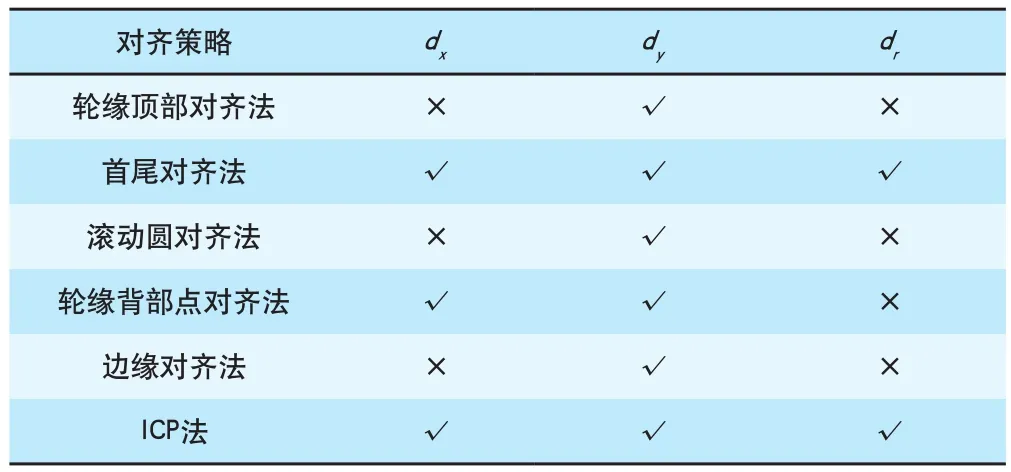

上述6种对齐方法,坐标变换情况见表2,只有首尾对齐法和ICP算法有坐标旋转变换。不同对齐方法的差别在于采用哪一段作为基准。

图20 边缘对齐法

图21 ICP对齐法

表2 不同踏面对齐策略下的坐标变换情况

轮缘顶部对齐法理论基础是轮缘内侧不发生磨耗,且新镟车轮轮缘高度为设定值。但是在运营时,铁路局采用不落轮镟轮机床,新镟踏面轮缘高度并非定值。王浩林等[3]指出某CRH3型动车组轮缘高度为28.2mm,研究统计某LMBG车轮踏面新镟车轮轮缘高度为28.0mm。因此,使用这种方法计算磨耗量时,存在一定误差。

滚动圆对齐法是一种最基础的对齐法,适用于新镟车轮的校核或者踏面的初对齐。

边缘对齐法与轮缘背部点对齐法近似,其理论基础是轮缘背部和踏面末端不参与磨耗,可将轮缘背部和踏面末端作为对齐基准。

首尾对齐法和ICP法两者核心思想类似,均是基于踏面定位或镟轮机床定位时存在微小的角度定位偏差提出的。

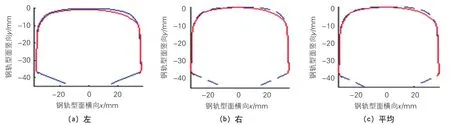

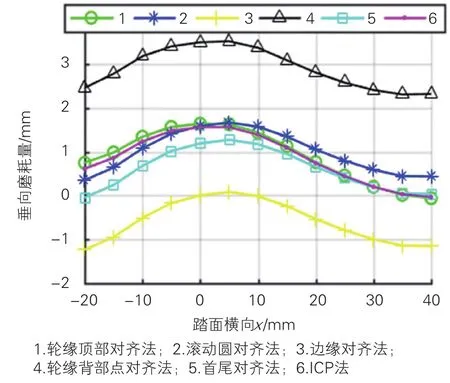

6种对齐方法下的踏面垂向磨耗量对比见图22。选用轮缘背部点对齐法计算误差最大,不宜采用;边缘对齐法和轮缘顶部对齐法适用于新镟车轮踏面的对齐,二者对齐效果近似且算法简单,建议采用;首尾对齐和ICP算法计算结果近似,但是算法相对复杂,在精确计算磨耗量时可以采用;滚动圆对齐法,适用于踏面校核。

图22 6种对齐方式下的踏面垂向磨耗量对比

4 踏面磨耗规律

LMB或LMBG踏面是我国新一代标准动车组主选踏面之一,在对其动力学试验跟踪周期内,动力学性能优异,长客标准动车组(简称长客标动)选用该踏面,在整个考核期内(60万km)进行过3次镟轮,不同镟轮周期磨耗曲线规律见图23。

我国的动车组镟轮周期一般为20万km,作为试验车,长客标动进行了不同速度等级的制动试验,踏面磨损较快。为了在大西线原平—太原段进行380 km/h级别的动力学试验,在10万km时,长客标准动车组进行了第1次镟轮。

在郑徐线完成镟后20万km试验后,长客标动为世界首次进行420 km/h级别的动车交会,进行了第2次镟轮试验。由表3可知,在第2个镟轮周期内,前5万km和后5万km的车轮踏面磨耗速率接近,前期磨耗速度较慢(为0.029 mm/万km)。

图23 长客标动镟轮周期磨耗规律

表3 第2周期特殊位置磨耗量随里程关系 mm

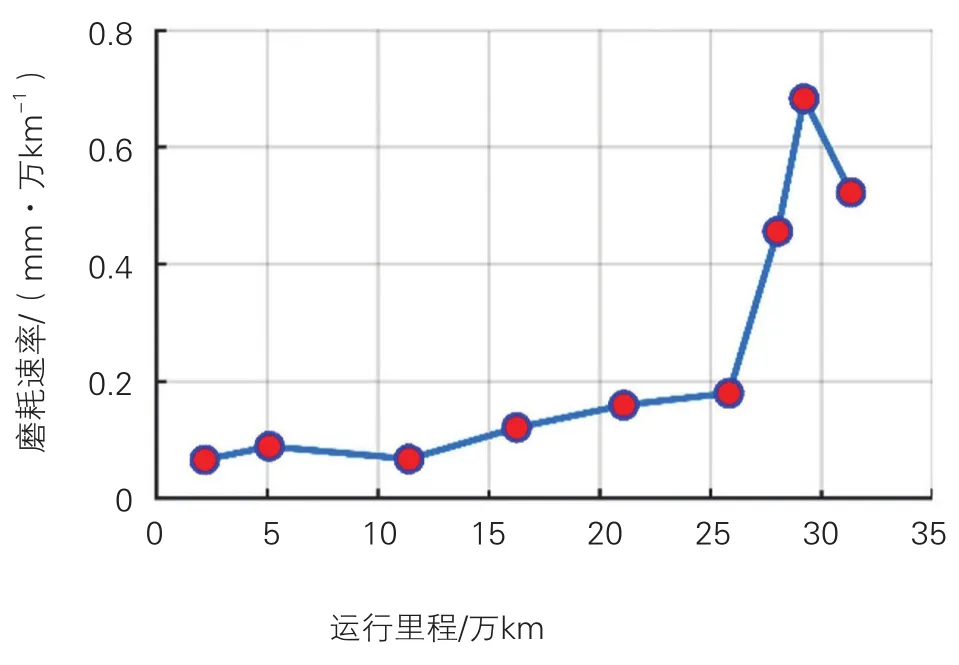

4.1 踏面磨耗速率

在哈大高速铁路,标准动车组进行了近1个月的空载试运行后投入载客运营,并顺利完成30万km的指标考核。这一周期的踏面磨耗情况基本能反应标准动车组的车轮磨耗速率,踏面磨耗速率与运行里程的变化关系见图24。在前10万km,踏面磨耗速率稳定;在10万~25万km,踏面磨耗速率稳定升高;在25万~30万km,踏面磨耗速率迅速上升。

图24 踏面磨耗速率与运行里程关系

4.2 等效锥度变化

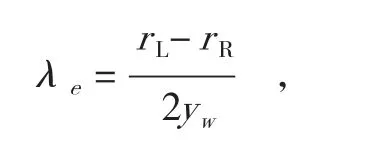

等效锥度与车辆的稳定性有直接关系,锥度越小,线性临界速度越高。对于圆锥型踏面,等效锥度不随轮对横移量的变化而变化。我国动车组均采用磨耗性踏面,等效锥度的简化公式如下:

式中:rL和rR分别为左右车轮半径;yw为轮对的横移量。

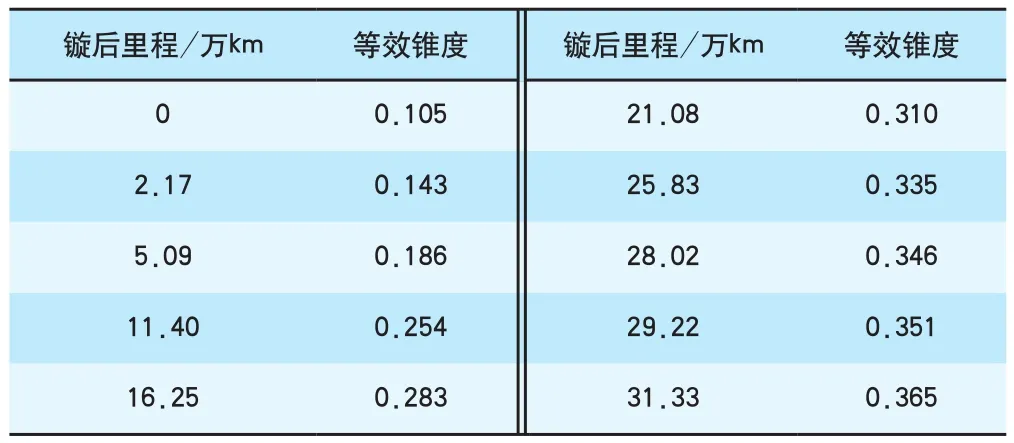

国际铁路联盟UIC、欧标EN 14363和欧洲高铁互联互通技术规范(HGV-TSI)对等效锥度有严格限制,认为车速超过300 km/h时,等效锥度应小于0.15。对于S1002CN踏面,设计等效锥度较大,但仍然能够提供足够的安全裕度。LMB在S1002CN踏面基础上加以优化,属于大锥度踏面[4]。从表4可以看出,等效锥度随着运营里程的增加变化很快。当运营里程为30万km时,等效锥度达到0.35,如果考虑到线路磨损,等效锥度会更大,这就要求车辆在较大的等效锥度范围内动力学性能良好。

表4 等效锥度随运营里程变化规律

5 结论

(1)针对钢轨型面对齐提出6种对齐方法,并对磨耗量的计算值做了对比。根据用途,将对齐方法分为两类,并对各自的适用范围给出建议。

(2)针对踏面对齐给出6种对齐方法,并对各种对齐方法做出比较。

(3)选用LMBG踏面的长客标准动车组,使用边缘对齐法分析了不同镟轮周期内各自的磨耗规律。

轮轨的型面对齐方法较为丰富,应针对不同用途选用合适的对齐方法。其中,ICP法采用线对齐方法实现型面对齐,在型面磨耗量计算时相对于其他方法精度更高,建议采用。

[1] 周清跃,张银花,陈朝阳,等. 我国铁路钢轨钢的研究及选用[J]. 中国铁路,2011(11):47-51.

[2] BESL P J,MCKAY H D. A method for registration of 3-D shapes[J]. IEEE Transactions on Pattern Analysis&Machine Intelligence. 2002,14(2):239-256.

[3] 王浩林,朱韶光,徐先锋. 动车组构架横向振动测试研究[J]. 铁道机车车辆,2016(4):43-47.

[4] 周清跃,田常海,张银花,等. CRH3型动车组构架横向失稳成因分析[J]. 中国铁道科学,2014(6):105-110.

Research on Wheel Rail Wear under Different Registration Strategy

WANG Yiping,LUO Ren,HU Junbo

(State-Key Laboratory of Traction Power,Southwest Jiaotong University,Chengdu Sichuan 610031,China)

When measuring the wheel-rail profile, the measurement coordinate system is of ten different from the design coordinate system. This requires that the measurement data be adjusted to the design coordinate system. Using different alignment methods, the calculation results are very different.This paper presents a variety of alignment strategies, and gives the application of each alignment method. ICP alignment, which chooses a section of the wheel and rail wear area as a benchmark, abandons the traditional point alignment method,excluding the sampling point of the random noise, significantly reduce the wear calculation error. Then the algorithm is used to analyze the wear of LMBG wheel tread.

wheel rail wear;Point alignment;curve alignment;LMBG tread;wear law

U260

A

1001-683X(2017)09-0083-08

10.19549/j.issn.1001-683x.2017.09.083

国家自然科学基金资助项目(51475388)

王一平(1995—),女,硕士研究生。E-mail:situxuan88888@qq.com

责任编辑 李葳

2017-02-11