矿井主扇风机控制与在线监测系统的研究

坚德毅

(1.天水电气传动研究所有限责任公司,甘肃天水741020;2.大型电气传动系统与装备技术 国家重点实验室,甘肃天水741020)

1 引言

主扇风机是煤矿生产的关键设备,主要用于向井下输送新鲜空气、排除瓦斯、降低井下温度和湿度,其特点是风机功率大、必须常年不间断运转,耗能高、运行环境恶劣等。煤矿井下空气中含有瓦斯等可燃易爆气体,主扇风机可靠、平稳运转是整个煤矿安全生产中最为关键的环节,与全矿井下工作人员的生命安危直接相关。

目前国内矿井主扇风机多采用轴流式对旋风机,传统配电系统的主扇风机长期工作在全功率负荷,风量、风压的调节通过风门角度或风叶角度来控制,浪费大量电能,部分煤矿风机监控、管理还停在手工记录方式,实时性和准确性难以保证,设备运行状况得不到现代化的数据监控与分析,频发“突然”故障停机现象,延误井下通风。应用PLC及中压变频器的风机自动控制及在线监测系统具有运行平稳、倒机快捷、监测数据分析透明,对故障预测、判断准确的优点,其市场前景广阔。

2 系统功能及实施方法

主扇风机的控制、监测对象是风机电控设备、机械设备及风道系统相关参数。为保证不间断送风,大部分矿山通常采用由两条风道、两套对旋式轴流风机组成的双机组互备系统。本文重点介绍自动控制技术的理论与实践方面的问题,研究两套主扇风机的自动切换控制、反风控制及检测数据处理、分析、显示等工作。数据传输模式兼容满足国际标准的多种数据交换形式,FTP、局域网IE数据服务与广域网IE数据服务功能,可与全矿井自动化系统实现灵活便捷的数据联网,将风机的实时运行参数传输到总调度室,实现设备远程控制、状态监测、信号分析于一体的设备综合管理。

2.1 主扇风机系统组成

主扇风机由4部分组成:①变频器、PLC控制器、传感器等硬件部分;②信号采集、转换部分;③数据处理、分析部分;④报表、显示输出部分。主要控制内容:变频器正常启停、一键机组切换、反风控制、风门开关及角度控制,如图1所示。主要监控参数:①风机性能参数,风量、负压、静压、动压、全压、风速、风道进出风口温度等;②电动机运行参数,电流、电压、功率、转速、轴承温度、绕组温度、正反转、风机振动等。③变频器参数,变压器温度、电压、电流、频率、状态、报警、故障等,如图2所示。

图1 主扇风机电控主回路

图2 主扇风机在线监测系统图

2.2 控制方式

(1)由上位机启动风机,PLC控制系统发出指令打开风门、同时启动两台变频器,变频器带动电机开始工作,加速到工艺要求运行频率。

变频器采用V/F控制,PLC调用FB41连续的模拟量PID控制功能块,做基于风速、风压传感器的恒风量控制,根据采集的实际数据IRF及输入的数据VRF1进行比较处理后,PLC输出4mA-20mA给定值同时给两台变频器,使风机的输出风量达到规定的值,如图3所示。

图3 变频器恒风量PID调节

因为风机系统动态性能要求不高,PID调节的采样周期没有必要太小,采用OB35即节省资源,而且不会因修改程序改变采样周期。OB35是组织块,优先级高于OB1,变采样周期默认100ms。

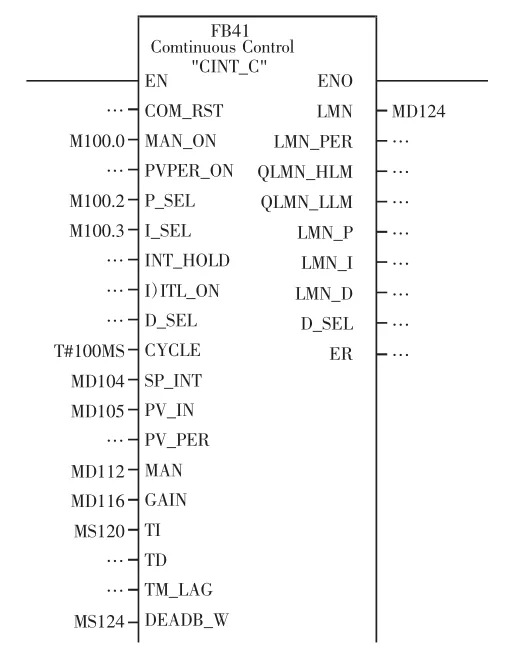

FB41编程方法如下。

图4 连续的模拟量PID调节功能块

图5 主要调节参数

在PID中不同的物理量,它们的量纲单位均不同,所以要进行规格化工作。PID参数中重要的几个变量,给定值(如图5所示),反馈值和输出值都是用0.0-1.0之间的实数表示,而这几个变量在实际中都是来自与模拟输入,或者输出控制模拟量的因此,需要将模拟输入转换为0.0-1.0的数据,或将 0.0-1.0 的数据转换为模拟输出,这个过程称为规格化。

规格化的方法:(即变量相对所占整个值域范围内的百分比对应与27648数字量范围内的量)

对于输入和反馈,执行:变量×100/27648,然后将结果传送到PV-IN和SP-INT

对于输出变量,执行:LMN×27648/100,然后将结果取整传送给PQW即可;

(2)风机切换过程:分为正常切换和故障切换,正常切换时,人为选择风机,实现风机切换;故障时为系统自动切换。

(3)反风过程:降低正在使用风机的输出频率,使之按照设定曲线尽快降速至停止。选择变频器反转运行,并启动变频器带风机反转运行。

全自动控制模式下,以上过程完全由上位机和PLC来完成,根据负载特性设置好斜坡函数发生器以防止直流母线电压超限,编写控制工艺流程,优化调试完成后,自动模式更节省切换时间。

图6 自动倒机时序

2.2 数据采集处理

(1)电参数

传送的电参数有电动机的电流、电压、功率、功率因数等。选用精度高、可靠性好的电量采集模块将来自电压、电流互感器二次侧的电压、电流转换成标准电信号接入S7-300。

(2)振动信号

通风机被安装后,“通风机-支承系统”的基本固有频率高于通风机的工作主频率,称为刚性支承。“通风机-支撑系统”的基本固有频率低于通风机的工作主频率,称为挠性支撑。在各个测量方向和测量点上,测得的振动速度方均根不应超出:

对于周期振动,是指在一个振动周期内、振动速度瞬时值平方后平均值的平方根,数学表达式如下:

式(1)中:

Vmms为振动速度方均根值(有效值〉,单位为毫米每秒(mm/s);T 为振动周期,单位为秒(s);v(t)为随时间t变化的振动速度函数,单位为毫米每秒(mm/s);t为时间自变量,单位为秒(s)。

系统要求测量4台风机的水平与垂直振动烈度,采用速度传感器类型,频响特性10Hz-1000Hz,可测量轴承座的绝对振动,灵敏度高、输出信号大、输出阻抗低、电气性能稳定、不受外部噪声干扰。输出电流信号,接入PLC系统,经过式(1)换算后,当风机主轴承振动大于2.6 mm/s时报警,大于4.3mm/s时跳闸停机切换机组。

(3)轴温测量

连续监测风机工作时的轴承温度和电动机的轴承温度,也是风机需要监测的一项重要任务。电动机轴承温度和风机轴承温度的传感元件为在电动机出厂时预埋的PT100铂热电阻,并以三线制的方式引出至风机电机接线盒。PLC控制系统配置具备RS485通讯功能的32路温度巡检仪表,温度数据以通讯方式传输到PLC系统,节省成本。

(4)负压和风量

依据MT 421-1996《煤矿用主要通风机现场性能参数测定方法》,布置P1测点在一级风机环形断面,水平、垂直的两条直径与硐壁和芯筒外缘的交点处,布置P2测点在连接风筒圆形断面,水平、垂直的两条直径与硐壁的交点处。

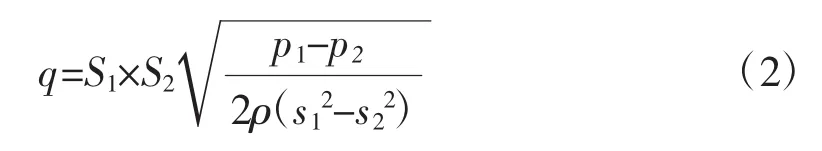

负压由风压传感器直接测得,风量由负压计算得到:

式(2)中:s1、s2为风机机体的两处截面积;为截面处的负压;ρ为空气密度。

3 数据处理、分析

数据处理、分析系统以PLC为核心,配置各种外围设备,在软件中应用相应算法,完成数据的采集、分析等工作,以图表等多种形式显示在上位机上,并传输到指定地点。

本系统采用WinCC7.3及SQL Server平台的上位机监控系统。SQL Server是数据库软件,功能强大、应用广泛、技术成熟。用VC++开发的程序体积小效率高,且程序开发过程灵活。SQL Server数据库具有速度快、可用性高、安全可靠等优点,因此,是风机监控软件理想的数据库平台。监控软件系统和数据采集与处理的硬件系统通过Profibus-DP现场总线连接,仪表、传感器等测量数据通过RS485、工业以太网采集系统上传到监控软件,控制命令从监控软件下发到数据采集系统。

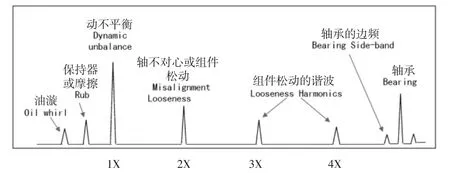

振动检测内容包括检测水平、垂直、轴向方向数据信息,谱图类型有波形图、速度频谱图、加速度频谱图等;查找具有代表性的振动信息特征是指剔除冲击信号以后寻找具有一定规律性的谱线族(如削波、轨迹尖角、某一倍频振值升高等);

判断振动值是否异常是指将波形或频谱图所反映的较大振值与相关标准进行比较并得出评判结果;分析故障机理主要是根据波形或振动值超标时所在频率段综合分析,判断出故障发生的原因。在该过程中信号测试是基础,查找具有代表性的振动信息特征是核心,分析故障机理是关键。

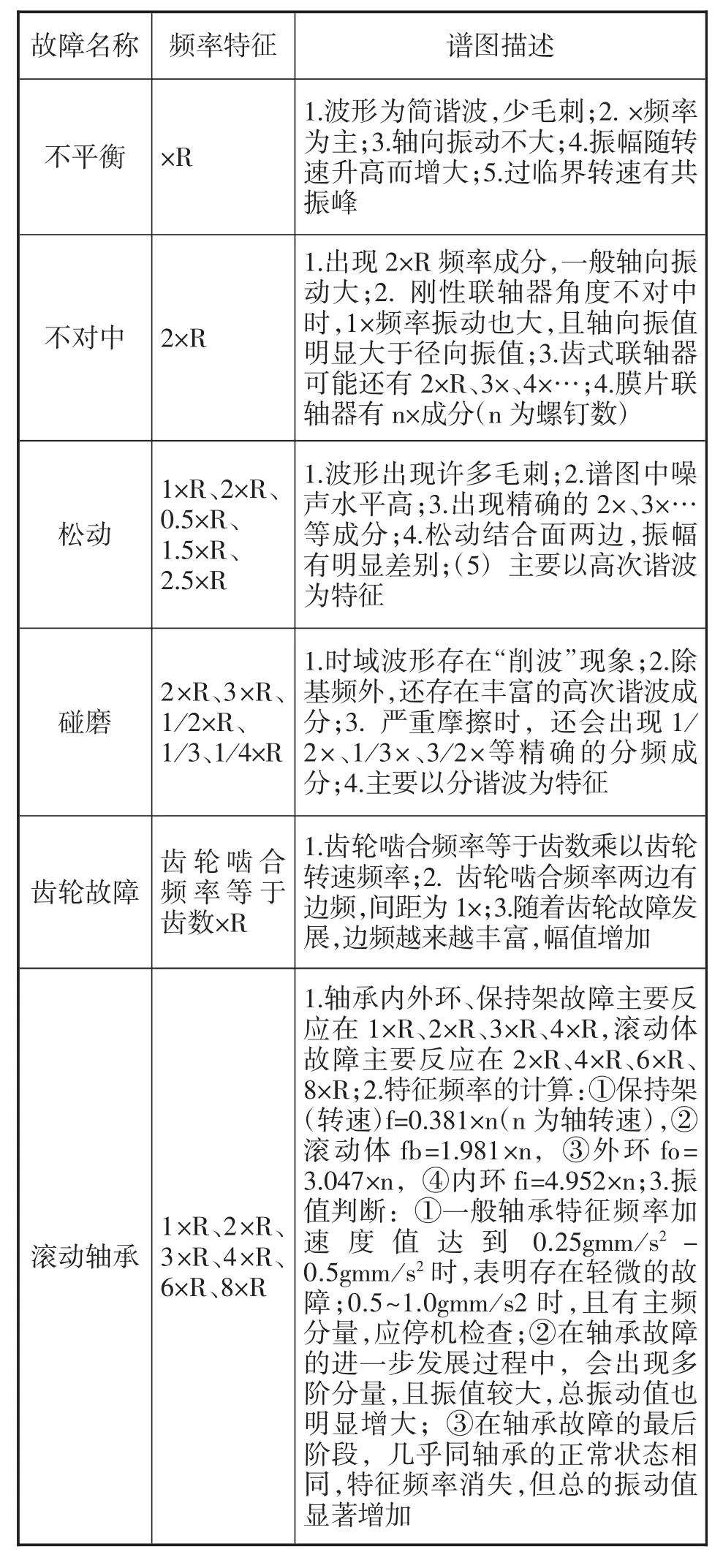

参考风机振动频谱特征图(如图7所示)、表1等资料,结合实际风机参数,即可把这些特征数据和在线监测系统结合起来,利用PLC做算法比较,对振动故障做出预警分析。

图7 振动诊断基本原则

表1 振动故障特征频率

4 结束语

矿井主扇风机控制与在线监测系统以中压变频器及PLC控制为核心,配以各种外围设备组成,在软件的控制下,完成数据的采集、分析等工作,以图表等多种形式显示在显示器上,并传输到指定地点。PLC系统主要完成数据采集和风机、风门的启停控制。基于VC++和SQL Server的上位机监控系统保证了风机监测系统的可靠性和实时性。该系统对提高煤矿综合自动化系统的信息化、智能化水平有一定的促进作用。