聚合物异型材气辅共挤口模改进设计及实验研究

邓小珍

(南昌工程学院江西省精密驱动与控制重点实验室,江西 南昌 330099)

聚合物异型材气辅共挤口模改进设计及实验研究

邓小珍

(南昌工程学院江西省精密驱动与控制重点实验室,江西 南昌330099)

运用有限元法,将熔体与口模壁面间的稳定气垫层作为实际流动层,对L形截面异型材双层气辅共挤流动过程进行了数值分析;对L形气辅共挤口模进行了改进设计,并借助改进设计后的口模进行了实验验证。结果表明,将气体入口位置设在2种熔体汇合后5mm处,可有效避免制品表面因气流冲击产生的气槽;实验验证了模拟结果的正确性和口模改进后结构的合理性。

聚合物;异型材;气辅共挤;口模;实验

0 前言

聚合物气体辅助共挤成型技术(简称为“气辅共挤”)是将气体辅助技术应用于聚合物共挤成型技术的一种新型聚合物加工成型工艺,它不仅具有传统共挤成型技术的高效、低耗、环保等特点,还能有效减小甚至消除传统共挤成型过程中普遍存在的离模膨胀[1]、黏性包围[2]、界面不稳定[3]、翘曲变形[4]等内在缺陷。聚合物气辅共挤出流动过程受流道结构、口模构型及工艺参数等因素的影响,其中,气辅挤出口模流道的合理设计是保证和提高气辅挤出制品品质的关键。气辅挤出口模可由传统挤出口模优化改良得到。自气辅挤出成型技术问世以来,气辅挤出口模的设计及改进越来越引起业界研究人员的重视。气辅挤出口模的设计主要有孔隙进气法和缝隙进气法2种。1987年,Brzoskowski等[5]首次公开采用孔隙进气法设计的圆棒形气辅单挤出口模,用于橡胶挤出成型;2001年,Liang等[6]公开了采用缝隙进气法设计的圆棒形气辅单挤出口模,用于塑料挤出成型。相对于孔隙进气法,缝隙进气法有便于加工及清理等优点。随后,南昌大学的黄兴元等[7-8]采用缝隙进气法设计了圆棒形和T形异型材气辅挤出口模,并进行了实验研究。结果表明,气体辅助技术能有效提高塑料棒材和异型材挤出制品的品质。2011年,黄益宾等[9]采用缝隙进气法设计了矩形异型材气辅共挤口模,用于塑料双层(叠层)共挤成型。结果表明,气体辅助技术虽然能有效改善甚至消除传统共挤成型过程中存在的离模膨胀、黏性包围等内在缺陷,但因口模结构问题(即气体入口位置为2种熔体汇合处),气辅共挤出制品表面容易产生气槽,当气体压力增大时,甚至出现2种塑料熔体界面无法结合的现象,大大降低了制品的外观品质和力学性能。

本文借鉴黄益宾等[9]有关矩形截面异型材双层气辅共挤口模的设计经验,将口模内熔体表面与口模壁面之间的气垫层单独作为一层,而不是简化为完全滑移边界条件,可分析气体流动状态对挤出制品的影响,结果有助于气辅共挤口模的改进设计。本文采用有限元法建立L形截面异型材三维非等温黏弹气 - 液 - 液共挤流动理论模型,进行数值模拟,并基于模拟研究结果,对L形截面异型材双层气辅共挤口模进行了改进设计,且通过实验验证了改进设计后口模结构的合理性。

1 数值模拟研究

1.1 数值模型

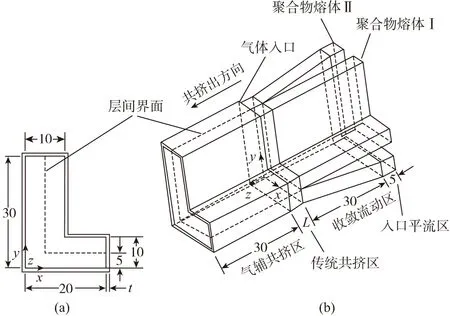

(a)口模横截面形状及尺寸 (b)口模三维形貌及尺寸图1 L形截面双层气辅共挤流道的几何结构Fig.1 Geometry structure of the gas-assistedco-extrusion with an L-shaped profile

L形截面双层气辅共挤流道的几何结构和尺寸如图1所示,其中t为气垫层厚,本文取t=0.1 mm;L为2种熔体汇合后的传统共挤区长度,课题组前期研究结果表明L值太短不能使熔体界面黏合密实,L值太长则会增大“黏性包围”程度,固本文分别取L=0、5 mm;口模收敛流动区的收敛角越小越有利于2种熔体平稳汇合,但收敛角过小不利于加工,固本文收敛角度取10 (°)。模型网格划分、基本方程及本构方程、材料物性参数和边界条件等见参考文献[10]中“1 数值模型及模拟方法”的相关内容。

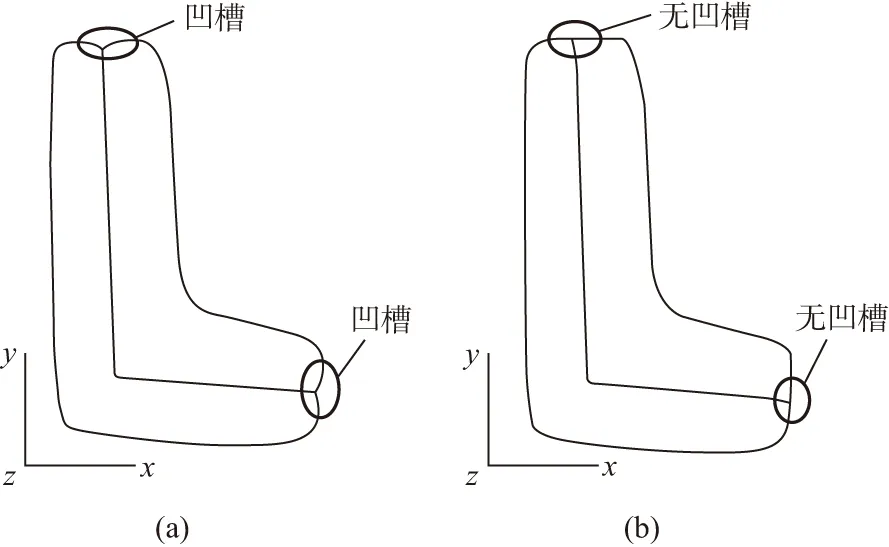

1.2 模拟结果对比

L=0(即气体入口位置在2种熔体汇合处)和L=5 mm(即气体入口位置在2种熔体汇合后5 mm处)时,共挤口模出口端熔体边界形貌如图2所示。由图2可知,L=0时,熔体边界在2种熔体结合界面处产生凹槽,实验过程中表现为制品表面的气槽;L=5 mm时,熔体边界在2种熔体结合界面处光滑过渡,无凹槽,说明实验过程中,气体进入流道前,2种熔体界面已紧密黏合,可避免因气体压力的冲击而产生气槽。

L/mm:(a)0 (b)5图2 共挤口模出口端熔体的边界形貌Fig.2 Melt profile at the die exit plane

2 口模总体结构及工作过程

2.1 口模总体结构

L形截面塑料异形材气辅共挤口模主要包括盖板、汇料器、流道隔板、共挤过渡段、气室腔体、底板等零部件,与传统共挤口模相比,气辅共挤口模除了流道横截面尺寸略有变化外,还增加了气室腔体,气室腔体与底板装配后形成气室,用于口模内气体的储存,确保流道内气压平稳以形成稳定的气垫膜层,气室腔体的结构如图3所示。其中螺纹孔M10×1为外部气体进入口模的通道,φ8为销定位孔,6-φ9为螺栓连接孔。

与黄益宾等[9]的矩形截面气辅共挤口模结构相比,本文根据数值模拟结果,为避免气辅共挤制品表面2种熔体界面结合处产生气槽,在共挤过渡段的收敛流动区后增加了一段5 mm长的传统共挤段,其结构如图4所示。口模的总体结构及实物图分别如图5、图6所示。

2.2 口模工作过程

如图5所示,2种熔体分别由2台单螺杆挤出机挤出,经过各自机头分别进入聚合物熔体Ⅰ入口和聚合物熔体Ⅱ入口,在汇料区,2种熔体由流道隔板分开,流经共挤过渡段的收敛流动区后进入5 mm长的传统共挤区,经过5 mm的传统共挤区后,2种熔体界面已黏合得密实,此时熔体进入气辅共挤区,最后由底板口模出口端面挤出。

(a)主视图 (b)左视图图3 气室腔体的结构示意图Fig.3 Geometry structure of the gas chamber

(a)共挤过渡段主视图 (b)共过渡段A—A截面旋转剖视图 (c)共挤过渡段俯视图图4 共挤过渡段的结构示意图Fig.4 Geometry structure of the gas-assisted co-extrusion transition section

(a)口模结构示意图 (b)共挤流道横截面示意图 (c)塑件横截面示意图图5 口模总体结构及塑件截面示意图Fig.5 The designed die with an L-shaped profile

3 气辅共挤实验验证

3.1 实验材料及工艺参数

为验证数值模拟结果的正确性,对改进设计后的口模加工完成后进行实验验证。实验用材料及工艺参数与数值模拟研究一致,聚合物熔体I和II分别采用大庆石化公司生产的聚丙烯(PP,T30S)和中国台湾永嘉公司生产的PP(5018T),实验过程中,2种熔体和气体温度均设定为190 ℃,PP(T30S)和PP(5018T)2种熔体的入口体积流率分别为0.88、1.13 cm3/s,气体压力分别设定为0.1、0.2、0.3、0.4 MPa。

3.2 实验结果分析与对比

图7(a)、7(b)为气体压力分别设定为0.1、0.4 MPa时的实验结果,图7(c)为黄益宾等[9]的实验结果。由图7(a)可知,塑料异型材双层气辅共挤成型时,若气辅入口位置为2种熔体汇合后5 mm处,则挤出物表面可避免产生气槽,原因是2种熔体汇合流经一段距离后,料间界面已黏合紧密,此时不容易受气流冲击产生凹槽;由图7(c)可知,若气辅入口位置为2种熔体汇合处,则挤出物表面容易产生气槽,原因是2种熔体刚汇合时,料间界面尚未黏合紧密,此时容易受气流冲击而产生凹槽。此外,实验研究还表明,气体压力分别设定为0.1、0.2、0.3、0.4 MPa时,挤出物表面均未产生气槽,如图7(a)、7(b)所示。为验证实验结果的可靠性,实验过程还分别取了多组PP(T30S)/PP(5018T)熔体流率进行实验(0.61/0.78、1.13/1.45、0.61/1.56、0.61/2.34 cm3/s等),结果一致表明,采用改进设计后的口模进行气辅共挤成型,挤出物表面均无严重影响制品力学性能和外观缺陷的气槽。

气压/MPa:(a)0.1 (b)0.4(c)对比实验图7 实验结果对比图Fig.7 Experimental and contrast result

4 结论

(1)将气体入口位置设在2种熔体汇合后5 mm处,此时2种熔体料间界面已黏合密实,可有效避免气辅共挤出制品的表面产生气槽;

(2)不同工况条件下,改进设计后的L形截面双层共挤口模能避免制品表面产生气槽,与有限元分析结果一致,验证了有限元分析的可靠性及口模改进后结构的合理性。

[1] 黄益宾, 柳和生, 黄兴元, 等. 复合共挤成型中挤出胀大的三维粘弹数值模拟[J]. 高分子材料科学与工程, 2010, 26(3):160-163.

Huang Yibin, Liu Hesheng, Huang Xingyuan, et al. Three-dimensional Viscoelastic Simulation of the Die Swell in Coextrusion Process[J].Polymer Materials Science and Engineering, 2010, 26(3):160-163.

[2] Takase M, Kihara S I, Funatsu K. Three-dimensional Viscoelastic Numerical Analysis of the Encapsulation Phenomena in Coextrusion[J]. Rheologica Acta, 1998, 37(6):624-634.

[3] Zatloukal M, Kopytko W, Saha P, et al. Theoretical and Experimental Investigation of Interfacial Instability Phenomena Occurring During Viscoelastic Coextrusion[J]. Plastics, Rubber and Composites, 2005, 34(9):403-409.

[4] 邓小珍, 柳和生, 黄益宾, 等. 非等温气辅共挤出胀大三维粘弹数值模拟[J]. 高分子材料科学与工程, 2013, 29(3): 169-172.

Deng Xiaozhen, Liu Hesheng, Huang Yibin, et al. Three-dimensional Nonisothermal Numerical Simulation of Die Swell in Gas-assisted Coextrusion Process with Viscoelastic Fluids[J]. Polymer Materials Science and Engineering, 2013, 29(3):169-172.

[5] Brzoskowski R, White J L, Szydlowski W, et al. Air-lubricated Die for Extrusion of Rubber Compounds[J]. Rubber Chemistry amp; Technology, 1987, 60(5): 945-956.

[6] Liang R F, Mackley M R. The Gas-assisted Extrusion of Molten Polyethylene[J]. Journal of Rheology, 2001, 45(1): 211-226.

[7] 黄兴元,柳和生,周国发, 等.气体辅助挤出的实验研究[J].中国塑料,2005,19(3):17-19.

Huang Xingyuan, Liu Hesheng, Zhou Guofa, et al. The Experimental Study of Air-assisted Extrusion of Polymer[J]. China Plastics, 2005,19(3):17-19.

[8] 柳和生,卢 臣,黄兴元, 等.T型异型材气辅口模挤出胀大的数值模拟和实验研究[J].塑性工程学报,2008,15(1): 158-161.

Liu Hesheng, Lu Chen, Huang Xingyuan,et al. Numerical Simulation and Experimental Study on Die Swell of T-shaped Plastic Profile Extrusion from a Gas-assisted Die[J]. Journal of Plasticity Engineering, 2008, 15(1):158-161.

[9] 黄益宾.聚合物气体辅助共挤成型的理论和实验研究[D].南昌:南昌大学机电工程学院,2011.

[10] 邓小珍,柳和生,黄益宾, 等.气辅共挤精密成型中2种方法处理气体层的比较[J].中南大学学报:自然科学版,2016,47(7):2227-2234.

Deng Xiaozhen, Liu Hesheng, Huang Yibin,et al. Comparison of Two Methods for Gas Layer in Gas-assisted Precision Co-extrusion Molding[J].Journal of Central South University:Science and Technology, 2016,47(7):2227-2234.

ImprovedDesignofGas-assistedCo-extrusionDiesforPolymerProfileandItsExperimentalInvestigation

DENGXiaozhen

(Jiangxi Province Key Laboratory of Precision Drive amp; Control, Nanchang Institute ofTechnology, Nanchang330099, China)

This article reported a numerical simulation for the gas-assisted co-extrusion process of profiles with an L shape by a finite element method under the consideration of the gas layer as an actual flow. The simulation results indicated that the gas groove on the surface of the extrudates could be avoided when the gas entry location of the die was reasonably designed regardless of a high gas pressure. The gas-assisted co-extrusion die with an L-shaped profile was designed based on the previous studies and simulation results, and then an experimental investigation was carried out by use of the improved co-extrusion die. The experimental results confirmed that the gas groove on the surface of the extrudates could be avoided when the gas entry was located at a 5 mm position after the two melts converged. The experimental results were in good agreement with simulation results and also verified the rationality of the structure for this improved die accordingly.

polymer; profile; gas-assisted co-extrusion; die; experiment

2017-05-26

江西省教育厅科研技术研究项目(GJJ161103);江西省塑料制备成型重点实验室开放基金(JXSR201603);江西省重点研发计划项目(20151BBE50044)

联系人,Pearl617@163.com

TQ320.66+3

B

1001-9278(2017)11-0090-05

10.19491/j.issn.1001-9278.2017.11.014