基于麦弗逊式汽车悬架系统的可靠性研究

杨家印

(江苏联合职业技术学院徐州经贸分院,江苏 徐州 221004)

基于麦弗逊式汽车悬架系统的可靠性研究

杨家印

(江苏联合职业技术学院徐州经贸分院,江苏 徐州 221004)

针对汽车悬架系统中部件失效的问题,对麦弗逊式汽车悬架系统的可靠性展开研究,并对其数据进行统计分析,提出了减小失效概率的办法,为汽车悬架系统的设计提供一定参考。

麦弗逊;悬架系统;汽车故障;汽车质量与可靠性

1 前言

我国从上世纪60年代开始对可靠性领域进行重点研究。到21世纪初,通过可靠性设计,汽车整车质量有明显的提高。但是,我国在可靠性研究及应用方面还处于发展阶段,对数据的积累还比较少,所以没有办法进行可靠性的预测,而且悬架系统的结构和类型非常多而且很复杂。汽车产品的更新换代,对于汽车的质量也提出了更高的要求,使得研究可靠性非常的重要。

2 可靠性研究的基本理论

就国内外对汽车可靠性研究而言,一般的可靠性分析方法为失效模式及后果分析(FMEA)和故障树分析法。同时,在工程应用中常用的可靠性理论分布有这样三种:指数分布;正态分布;威布尔分布W(b,θ,t)和W(b,θ)。

2.1 产品可靠度K(t)

(1)可靠度是指在一定的时间和条件下,能够实现规定功能的概率。用概率论中的公式表示为:K(t)=P(τ ≥ t),其中(0≤ t≤∞ );

产品的不可靠度即失效率U(t),则表示为:U(t)=P(τ<t),其中 (0 ≤ t≤∞ );

它们之间的关系可表示为:K(t)+U(t)=1。

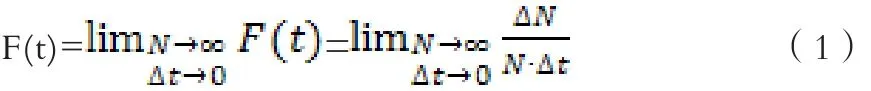

(2)产品失效的概率密度函数F(t)。

失效概率密度是产品寿命时间t的概率密度,用公式表达为:

其中,为研究的时间差值;为在时间差值内失效的产品数量,N为产品总量。

(3)失效率P(t)。在某一个时刻内产品仍然完好,工作到下一段时间产品就发生失效的概率。

产品失效概率P(t)和产品可靠度K(t)与产品失效概率密度F(t)之间的关系如下:

(4)可靠性寿命的特征

寿命方差可以用公式来表示:

2.2 系统的可靠性

系统包括了零件、设备和子系统。系统在一定的条件下通过控制子系统完成指定的任务,所以子系统和零部件的可靠性对整个系统的可靠性有很大的影响。系统的可靠性分类并简述如下。

(1)串联系统的可靠性。在系统中的某一个子系统发生故障时会引起整个系统发生故障的系统为串联系统。

(2)并联系统的可靠性。并联系统是指只要其中一个子系统能正常运行,整个系统就不会失效的系统。

(3)混联系统的可靠性。混联系统是指系统中既包含有串联系统,又包含并联系统。

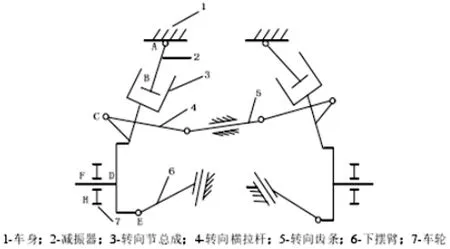

3 麦弗逊式悬架的工作原理

麦弗逊式悬架的原理是通过摆臂连接螺旋弹簧和减震器,然后随车轮上下运动(图1)。机构上很简易,通过自动调节汽车车轮使车轮往外倾斜,轮胎与地面的接触就能达到最大的接触面积。因此,麦弗逊式悬架系统提供了更紧凑,质量更轻的一种系统,目前在汽车前悬架上使用最为广泛。

3.1 汽车悬架系统关键部件

汽车的悬架是车架和车轮或者车桥之间的所有链接装置,由减震器,弹性元件,导向机构三部分组成。每一个部分对汽车的性能有重要的影响。

(1)减震器。减震器的主要作用是防止汽车行驶过程中产生大的震动、提高舒适感;通过控制弹性元件进行阻尼运动。减震器将悬架产生的动能转化为液压油产生的热能,最终达到减小车辆振动的作用。

图1 麦弗逊式悬架运动分析模型

(2)弹性元件。本文采用螺旋弹簧作为麦弗逊式悬架。螺旋弹簧是汽车悬架系统常用弹簧类型之一,具有结构简单、制造容易等优点。

(3)导向机构。导向机构一般是控制摆臂的杆件,控制车轮的运动轨迹。

(4)横向控制杆。横向控制杆与减震器共同作用,防止汽车往一边倾斜。同时,提高汽车在行驶的过程中的稳定性。

3.2 麦弗逊式悬架系统的可靠性研究方法

为了提高汽车悬架系统可靠性进而提升汽车整车的可靠性,使汽车具有更高的安全性,特对汽车悬架系统的零部件进行研究。

所谓的汽车安全性可以看成是汽车发挥其功能时,事故发生率最小的一种能力。本文采用三个指标:发生故障的严重性、发生故障的可能性和系统可维修性来定量描述风险,从而降低悬架系统发生故障的概率。在实际运行过程中,系统故障时可以检测到的,悬架系统是可以维修的,从而提高安全性。

4 汽车悬架系统的可靠性数据收集与处理

4.1 失效模式的类型以及统计样本的数量

本文数据采集于各大汽车网站,采集的内容为2009年到2013年麦弗逊式悬架系统发生故障的实例(图2)。采集并统计的麦弗逊式悬架系统发生故障的数目发现,从2009年到2013年的麦弗逊式悬架系统的故障率不断在增长。

对于中小型和中低端SUV的前端悬架一般采用麦弗逊式悬架系统,还有一些合资车企和自主品牌的车企也会采用麦弗逊式悬架系统。在统计了发生故障的数量和主要故障的因素后,本文采用层次分析法来分析和求解各种失效模式样本的数量。

层次分析法(AHP),是由美国著名的运筹学家于1977年提出。这种方法是将定量和定性分析相结合,多用于分析各种复杂的问题。原理是将复杂的问题分解成单一的因素,然后进行比较得出结果。

图2 故障数随年数分布图

在分配其权重时通过判断矩阵对各个因素分析,具体方法如下:

(1)求可逆矩阵B的最大特征值λmax。

(2)利用BW=λmaW然后求解出最大特征值对应的特征向量W。

(3)将特征向量进行标准化,通过以下计算步骤:

④最后综合以上3个步骤得到:

故障因素的正反矩阵可以根据故障因素评分表得到,然后将矩阵带入上述公式,得到矩阵的特征向量为:

当麦弗逊悬架系统发生失效时,每个失效的模式的特征向量之和为1。

4.2 对样本进行失效数据的处理

(1)对样本容量大于60的失效数据的处理。

通常将其分成10组估计失效概率。统计分布在第j组中的失效样品数,并算出在第i组以前的总的失效数,即

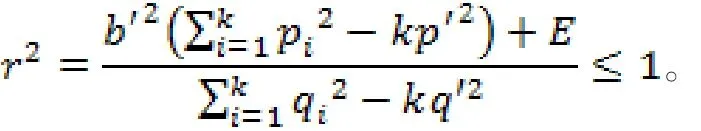

(3)对数据进行拟合检验。在各种概率的数据分析中,通常采用最小二乘法进行数据的拟合,在检验分析时就用t检验法,将数据的分布问题转化为直线的拟合。

①假定 q=a+bp+c, 其中c是残差,并且服从正态分布 c~N(0,)。

其中残差E大于等于0,可得:

由于残差和E大于等于0,经过拟合得到:

从上述公式看出,残差平方和E越大,拟合优化度越小。因为a’和b’在计算时分别受到一个线性方程的约束,所以自由度为k-2。

③样本容量小于50时的失效数据处理方法。

5 汽车悬架系统的可靠度分析和研究

5.1 麦弗逊式悬架系统的可靠性研究

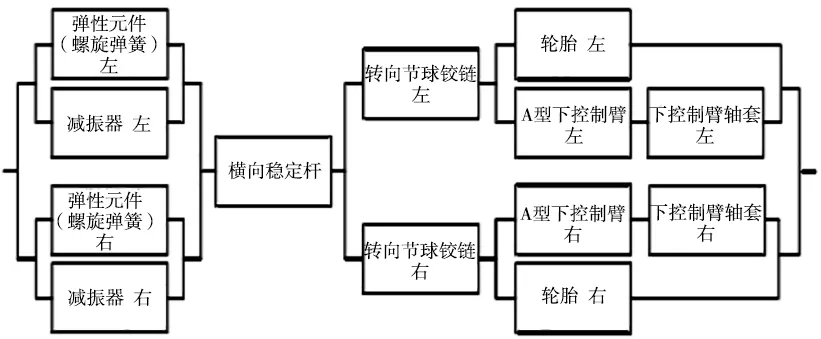

对于麦弗逊式悬架系统,不考虑各种传感器和阀门的作用,只考虑减震器、螺旋弹簧、控制臂、轮胎以及横向稳定杆等基本零部件。当其中的一个悬架系统的部件出现问题时,其它的零部件可以正常工作。为了更好分析可靠性和设计汽车系统,设计如下的可靠性框架图(图3)。通过对可靠性框架图的分析,本系统为混联系统。

图3 麦弗逊式悬架系统可靠性框图

5.2 麦弗逊式悬架系统的可靠度研究

图3为麦弗逊式悬架系统各个零部件可靠性的结构关系图,设轮胎、螺旋弹簧、下控制臂、转向节球铰链、横向稳定杆、减振器的可靠度分别为 RA、RB、RC、RD、RE、RF,麦弗逊式悬架系统的可靠度公式为:R=[2RD(RE+RF-RE·RF)-RD2(RE+RF-RE·RF)2] ·[2(RA+RB-RA·RB)-(RA+RB-RA·RB)2]· RC

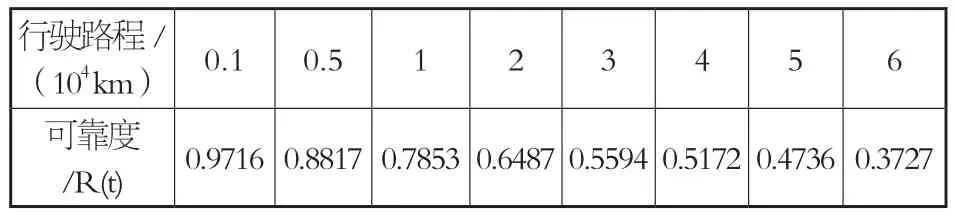

把已知的各个零部件在不同行驶路程中的可靠度的数值,带入上述公式中,得到在各个不同行驶路程中麦弗逊式悬架系统的可靠度,从而得到的麦弗逊式悬架系统可靠度随汽车行驶的路程的曲线以及框架图(图4)。

行驶路程/(104 km) 0.1 0.5 1 2 3 4 5 6可靠度/R(t) 0.9716 0.8817 0.7853 0.6487 0.5594 0.5172 0.4736 0.3727

图4 随行驶路程变化的麦弗逊式悬架系统可靠性图

如图4所示,当麦弗逊式悬架系统在行驶30000km的路程的时候,悬架系统的实验可靠度为0.56。根据可靠度的定义,样本在有一定的时间和条件下,完成所要求的功能的概率。汽车悬架系统会发生故障的时间间隔会在汽车行驶的路程超过30000km时缩短,可靠性会变得比较差,要得到较高悬架系统的可靠性,必须做出以上的分析后,判断系统中各个子系统的零部件的发生故障概率的重要程度,从而提高整个汽车系统的可靠性。

[1]于琦,邹安全.GO-FLOW与FTA相结合的集气站系统可靠性研究[A].中国职业安全健康协会2007年学术年会论文集[C],2007年.

[2]覃庆努.复杂系统可靠性建模、分析和综合评价方法研究[D],北京交通大学,2013.

[3]姜天阳,马聪. 悬架故障诊断系统及其应用[J].汽车维修与保养, 2012.

[4]曲正新,刘世刚. 汽车悬架系统振动控制的研究[J].中小企业管理与科技,2009.1673-1069.

U463.33

A

1671-0711(2017)12(上)-0136-03