桥梁支座用硅脂基础油含量预测方法研究

张永兆,姜文英,王建彬,仝延锋,宋建平,顾海龙

(洛阳双瑞特种装备有限公司,河南 洛阳 471003)

桥梁支座用硅脂基础油含量预测方法研究

张永兆,姜文英,王建彬,仝延锋,宋建平,顾海龙

(洛阳双瑞特种装备有限公司,河南 洛阳 471003)

分析了桥梁支座用硅脂使用环境和润滑机理,确认硅脂基础油直接流失和磨屑混入是造成硅脂基础油含量减少的两种主要方式;采用热空气老化加速试验模拟硅脂基础油直接流失,利用滑板特性模拟计算磨屑混入对硅脂基础油含量的影响,建立了硅脂基础油含量预测方法;预测10年期硅脂基础油含量与实测的10年期实桥支座硅脂基础油含量仅偏差4.6%,验证了该预测方法的可靠性高。

硅脂;桥梁支座;基础油含量;预测方法

0 引言

润滑脂是由基础油、稠化剂及添加剂组成,基础油主要起润滑作用,稠化剂用于吸附和固定基础油,添加剂使润滑脂具备一些特殊的性能。硅脂作为润滑脂的一种,常被用于桥梁支座摩擦副之间,具有减小摩擦、降低磨损的效果。硅脂在使用过程中,受外界因素的影响,会造成基础油流失、添加剂的消耗和稠化剂的结构破坏等,均会造成润滑性能的降低,甚至润滑失效;尤其是基础油流失造成基础油含量的减小成为影响硅脂润滑效果的主要因素[1-2]。当硅脂中基础油含量减少至一定程度时,其润滑作用将大大降低甚至失去润滑功能[3-5],这时支座在运行过程中必然加速非金属滑板磨损,对支座转动尤其是滑动功能带来不利影响。

我国桥梁支座的用量很大,且桥梁支座运行过程中摩擦区硅脂取样极其困难,无法完成支座摩擦区域硅脂基础油测试。因此需要建立一种简便快捷的预测方法,以快速准确的预测硅脂中的基础油含量,实时关注桥梁支座的使用情况。

1 硅脂基础油含量减小原因分析

从硅脂的使用环境看,硅脂处于摩擦副之间,支座上部结构承受载荷和温度变化时支座摩擦副会发生转动和滑动,硅脂受到挤压、剪切等作用促使基础油从稠化剂中析出,摩擦过程中产生的摩擦热、环境温度、风等因素,加速基础油挥发,直接造成基础油含量减少。

支座转动和滑动过程中,非金属滑板与金属摩擦会产生一定量的磨屑,在挤压和剪切力作用下磨屑与硅脂充分混合,储脂坑内硅脂逐渐被挤出摩擦区域,有效润滑的硅脂量减小,间接造成储脂坑内硅脂基础油含量减少,硅脂润滑功能降低。

由此可见,硅脂基础油流失是造成硅脂基础油含量减少的直接方式,而磨屑混入是造成硅脂基础油含量减少的间接方式;这两种方式的综合作用造成了硅脂在使用过程中基础油含量逐渐减少。

2 基础油含量预测方法建立

针对硅脂在使用过程中基础油含量减少的两种形式,分别进行了硅脂在一定温度下的分油性能和磨屑混入两种情况对硅脂基础油含量影响的研究。

2.1硅脂分油对基础油含量的影响

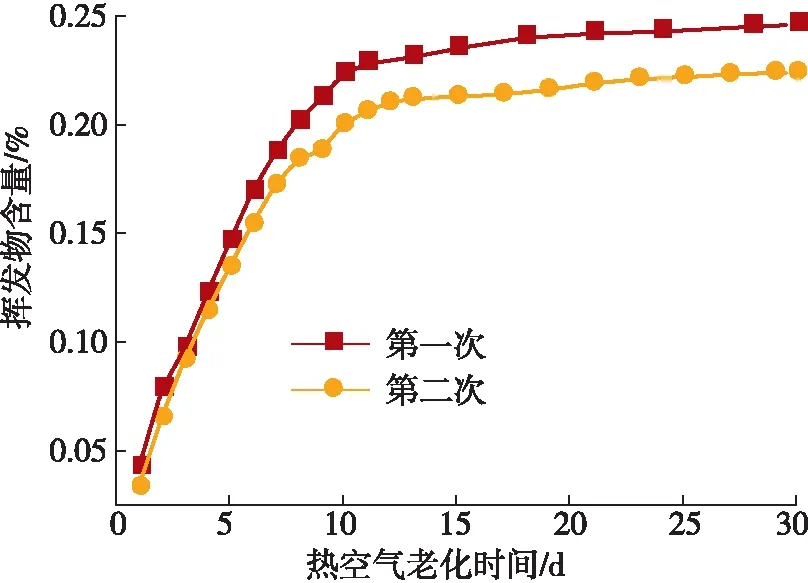

硅脂在使用过程中会由于硅脂分油、挥发等造成基础油含量减小。为了考察硅脂基础油含量减少的情况,特进行了2次人工加速分油试验。试验设备采用401B热空气老化箱,试验条件为100 ℃×30 d,记录油离度和挥发物含量变化情况。分油率和挥发物含量变化曲线分别见图1和图2。

图1 硅脂分油率曲线

图2 硅脂挥发物含量曲线

针对硅脂的热空气老化试验结果,分别对硅脂分油率、挥发物含量进行数学拟合,得出硅脂分油率、挥发物含量与时间的函数关系式,见式(1)和式(2)。

X=1.47ln(t)+1.626 R2=0.960

(1)

Y=0.05ln(t)+0.05 R2=0.963

(2)

硅脂在使用过程中基础油的流失是伴随着小分子的挥发同时进行的,综合两种因素可知,硅脂在使用过程中硅脂基础油流失造成的硅脂基础油含量减小量计算公式如式(3)所示:

Z=X+Y=1.52ln(t)+1.676

(3)

式中:

X:油离度,%;

Y:挥发度,%;

Z:基础油含量降低百分比,%;

t:热空气老化时间,d。

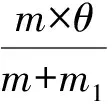

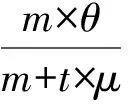

2.2磨屑对基础油含量的影响

支座在滑动和转动过程中不断产生磨屑,磨屑的混入会造成硅脂基础油含量减少。假定摩擦过程中的磨屑全部均匀分散至滑板表面硅脂内,根据滑板的线磨耗率、支座的滑动距离等可以推算出硅脂的使用时间与基础油含量的关系式,如式4所示:

(4)

式中:

δ:混入磨屑后硅脂的基础油含量,%;

m:硅脂的重量,g;

θ:新硅脂中基础油含量,%;

t:硅脂使用天数,d;

μ:单位时间内滑板的磨损量,g/d。

2.3硅脂基础油含量计算

硅脂基础油含量减少是由硅脂基础油直接流失和磨屑混入造成的基础油含量间接减少两种方式综合作用造成的,因此综合两种基础油含量减少的计算方法,确定硅脂在使用过程中基础油含量随支座使用时间的变化关系如式(5)所示:

η=δ×(1-Z)

(5)

式中:

η:硅脂基础油含量。

3 硅脂基础油含量预测方法验证

为了验证硅脂基础油含量预测方法的可靠性,针对某铁路线更换下来的支座硅脂进行了研究,并与本文建立的硅脂基础油含量预测结果进行对比。

3.1实桥硅脂基础油含量研究

公司获取了从某铁路线更换下来的10年期支座,支座的摩擦副形态如图3所示。观察摩擦副表面的硅脂状况可知,10年期实桥支座的硅脂已经发黑硬化,失去流动性。

图3 10年期实桥支座摩擦副形态

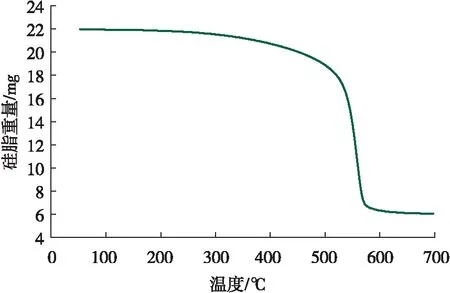

针对该硅脂样品采用热失重的方法对硅脂进行了基础油含量测试,测试结果如图4所示:

图4 10年期实桥支座硅脂热失重曲线

硅脂主要是由基础油二甲基硅油、稠化剂二氧化硅及其他小分子添加剂构成[6]。在热失重过程中,二甲基硅油及小分子物质在加热过程中随着温度的升高分解成气体挥发掉;二氧化硅作为无机物,其性能极其稳定,随着温度的升高自身不发生熔化[7-8]。因此热失重过程中重量损失的是基础油。

从图4硅脂热失重曲线可以看出,加热温度到700 ℃时样品基本无重量损失,硅脂样品的初始重量为21.95 mg,经过热失重过程后的重量为6.11 mg,计算可知10年期支座硅脂中的基础油含量为72.16%。

3.2十年期硅脂基础油含量预测

桥梁在列车通过时,受列车载荷的影响会使桥梁发生挠曲变形,带动支座发生转动和滑动。据了解,10年期支座所在铁路线桥梁采用简支T梁,列车轴重25 t、设计时速80 km/h、通车频率15 min/列、列车编组为100节车厢,日天窗期为4 h。利用软件模拟该状况下列车通过桥梁的时程曲线,并计算出该线路桥梁支座100年累计滑移位移约为86.6 km。

该滑板采用聚四氟乙烯与不锈钢在硅脂润滑条件下摩擦,聚四氟乙烯的磨耗率为0.007 g/d,根据式(5)可以计算出10年后硅脂中的基础油含量为68.83%。

3.3结果对比

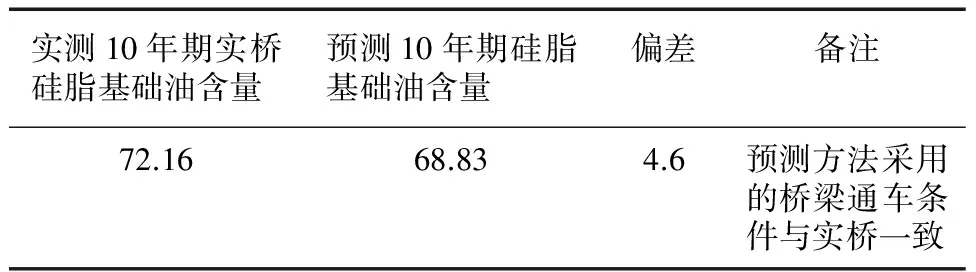

将10年期硅脂基础油含量测试结果和利用硅脂基础油含量预测方法计算出的结果进行对比,对比结果如表1所示:

表1 硅脂实测基础油含量与预测基础油含量 %

从表1可以看出,10年期实桥支座的硅脂基础油含量为72.16%,采用建立的预测方法预测10年期硅脂的基础油含量为68.83%,两者偏差仅为4.6%,说明建立的预测方法预测硅脂中基础油含量可靠性高。

4 结论

(1)分析硅脂使用工况,明确了硅脂基础油流失和磨屑混入是硅脂基础油含量减少的主要方式;

(2)利用热空气老化试验模拟硅脂基础油直接流失,模拟计算磨屑混入对硅脂基础油含量影响,建立了硅脂基础油含量随时间变化的预测方法;

(3)采用建立的预测方法预测10年期硅脂基础油含量为68.83%,与测试的10年期支座硅脂基础油含量偏差仅为4.6%,说明该预测方法的可靠性高。

[1] 杜守琴,柯扬船,吴宝杰.基础油对纳米SiO2润滑脂性能的影响[J].石油学报,2007,23(5):43-48.

[2] 尹延国,朱元吉,解挺.润滑脂寿命及其影响因素[J].润滑与密封,1996 (3):63-64.

[3] 温诗铸,黄平.摩擦学原理[M].2版.北京:清华大学出版社,2002:302-335.

[4] 霍丽霞,周晦,桑瑞鹏.全氟聚醚润滑脂挥发及摩擦学性能研究[J].润滑与密封,2010,35(10):90-92.

[5] 曾晦,陈哲,纪红宾,等.基于硅油的复合锂基润滑脂的构效关系研究[J].润滑与密封,2012,37(2):20-24.

[6] 幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000.

[7] 陈文君,文庆珍,谢治民.纳米二氧化硅在润滑剂中的应用[J].安徽化工,2007,33(2):23-25.

[8] 汤倩云.硅胶脂的生产工艺[J].中国化工贸易,2011, 3(11):7.

Research on Bridge Bearing Silicon Grease Base Oil Content Prediction Method

ZHANG Yong-zhao, JIANG Wen-ying, WANG Jian-bin, TONG Yan-feng, SONG Jian-ping, GU Hai-long

(Luoyang Sunrui Special Equipment Co., Ltd., Luoyang 471003, China)

The use environment and lubrication mechanism of silicon grease in bridge bearing were analyzed. It was confirmed that the two main ways to reduce the content of silicon grease base oil are the direct loss of silicon grease base oil and wear debris mixed into silicon grease. The direct loss of silicon grease base oil was simulated by using hot air aging accelerated test; Based on the characteristics of skateboard, the influence of wear debris mixed into silicon grease on the base oil content was calculated; At last, the prediction method of silicon grease base oil content was established. The base oil content of the 10-year silicon grease was predicted, the result showed that the deviation is only 4.6% contrasted with the 10-year practical bridge bearing base oil content of silicon grease. High reliability of the prediction method was verified.

silicon grease; bridge bearing; base oil content; prediction

10.19532/j.cnki.cn21-1265/tq.2017.06.008

1002-3119(2017)06-0040-03

TE626.4

A

2017-08-07

张永兆,硕士,工程师,2011年毕业于四川大学高分子科学与工程学院材料加工工程专业,主要从事非金属材料及制品开发工作。E-mail:zyz830520@126.com