汽车吊在加宽桥上吊装T梁的稳定性计算分析

张长青,陈 涛

(1.中交一公局北京建筑分公司,北京 100024;2.中交一公局第四工程有限公司,广西 南宁 530033)

汽车吊在加宽桥上吊装T梁的稳定性计算分析

张长青1,陈 涛2

(1.中交一公局北京建筑分公司,北京 100024;2.中交一公局第四工程有限公司,广西 南宁 530033)

为了更好地使用汽车吊进行桥梁加宽施工,以重庆某高速公路加宽桥新房子大桥为背景,对在原有桥面上使用汽车起重机吊装加宽的预制T梁的施工方法进行了计算与分析。基于平面杆系理论,通过有限元软件对原桥的安全性和汽车起重机模拟吊装时的工况进行受力计算分析,结果表明:将2台STC1250型汽车起重机置于原桥桥墩上方特定位置进行拓宽T梁吊装的方案可行。

汽车吊;桥梁加宽;T梁;受力计算

0 引 言

位于重庆某高速公路的新房子大桥,由于交通需求要进行拓宽,拓宽后桥面从24.5 m宽增加到32 m。拓宽方式为:在桥梁两侧分别增设独立墩,架设2片30 m T梁。现拟在原有桥面上使用汽车起重机架设拓宽的2片T梁,本文根据平面杆系理论,运用有限元软件对原桥的安全性和汽车起重机模拟吊装时的工况进行受力计算分析,为T梁施工方案的制定提供理论依据。

1 工程概况

新房子大桥位于重庆江津市塘河镇坪山村3社,距塘河镇约8.00 km,是一座30 m预应力T梁桥,桥中心桩号为LK47+002.000。原桥上部构造采用11×30 m预应力混凝土T梁,桥长343.00 m,全桥分三联,采用先简支后结构连续;下部构造采用双柱式墩,最大墩高35 m。新桥采用独柱墩、桩基础。本桥在两桥台处设置80型伸缩缝,在4号、7号桥墩顶设置160型伸缩缝,其余墩顶采用先简支后结构连续。

桥梁拼接方法为:在原有桥一侧凿掉混凝土墙式护栏,并凿除原桥主梁边梁35 cm,外漏出原主梁钢筋并与新搭接的梁翼缘板钢筋焊接,新搭接2片1.7 m+0.35 m+1.7 m梁,并现浇35 cm湿接缝[1-4]。下部新桥盖梁与原桥盖梁采用植筋方案,凿掉连接部分混凝土保护层,露出盖梁主筋,现浇成一体,增加整体稳定性。将原桥台台身凿毛至少一个片石厚度,边凿毛边砌筑,确保新旧桥台连为一体[5-6]。

2 吊装设备选型及计算

根据对目前常见吊装设备的调查,拟采用安装在桥墩(桥台)上方的汽车起重机进行吊装施工。

2.1 架设设备

(1)运梁车。采用拖车运梁,前车10 t,后车5 t,牵引车由三轴组成,后挂车由牵引车提供动力。

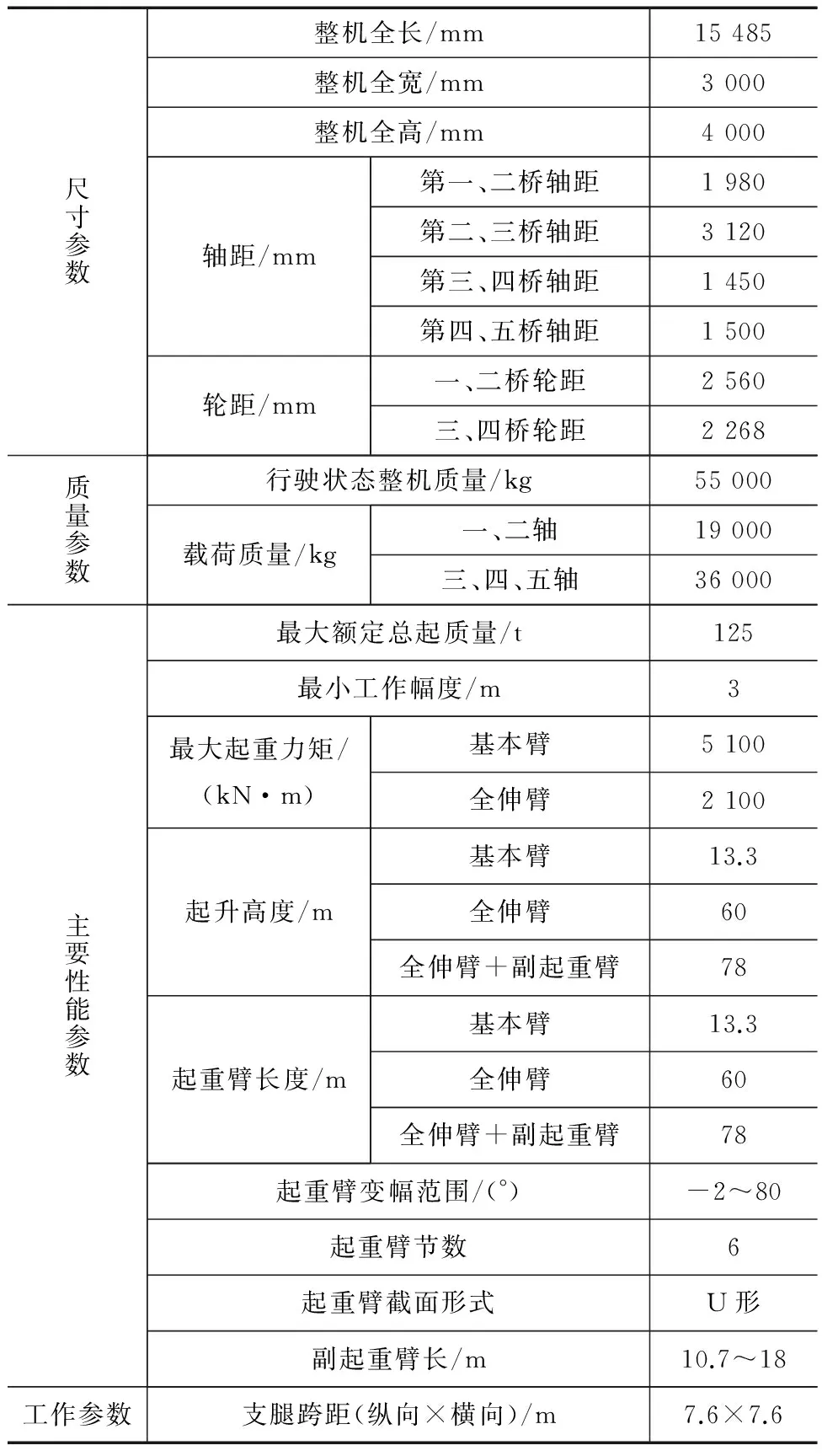

(2)起重机。拟采用120 t汽车起重机进行施工,选择三一重工的起重机,型号为STC1250。该车行驶质量为55 t,吊装时配重按20 t考虑。起重机参数见表1。

表1 STC1250汽车起重机技术参数

2.2 架设流程

移动一辆汽车起重机,跨越待吊装桥梁,至对岸路基上停放;开动运梁车,运送主梁就位待吊装;2辆汽车起重机前后移至桥梁道路中心线一侧的桥墩上方或桥台前墙处,间距为桥梁跨径;起重机展开支撑臂,一侧支撑臂全展开抵达中间带侧栏杆,另一侧支撑臂全展开抵达2号梁正上方[7-8]。

2.3 架设布置

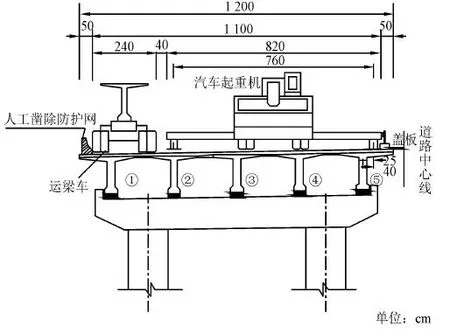

起重机架设布置如图1所示。

图1 吊装布置

2.4 起重机计算

根据汽车起重机的参数(表1)计算该型号起重机能否吊起本桥的T梁。

起重机最大起重力矩Mmax=5 100 kN·m(基本臂长13.3 m),吊装最远距离L=10.3 m。根据设计图纸,T梁体积V=29.05 m3,取容重为26 kN·m-3,预制超重系数取1.05,冲击系数取1.1,则T梁质量(取边梁)G=872.4 kN。

起重机起吊荷载P=G/2=436.2 kN;荷载力矩M=PL=4 492.7 kN·m,小于Mmax=5 100 kN·m。

根据以上计算结果可知,该起重机能够吊起该T梁。

3 计算分析

3.1 计算荷载和计算模型

3.1.1 荷载分析

(1)运梁车质量。主车重100 kN,轴重50 kN,轴距4.0 m;副车重50 kN,轴重25 kN,轴距4.0 m。

(2)T梁质量(取最重的边梁)。根据设计,T梁重力G=2 872.4 kN;考虑运梁车质量后,带主车的集中力每个为268.1 kN,带副车的集中力每个为243.1 kN。

(3)汽车起重机质量和尺寸。车重550 kN,配重200 kN,则起重机总重750 kN;4个支撑臂规格(长×宽)为7.6 m×7.6 m。

3.1.2 计算力学模型

本次吊装施工最不利情况为起吊后起重机即将向加宽侧倾覆的临界状况,此时起重机自重和T梁质量全部由加宽侧的2个支撑臂承担[9-11]。由于桥梁平曲线半径较大,忽略平弯对结构的影响,均按标准跨径30 m进行计算。结果得:起重机和T梁总重力P1= 296.6 kN;起重机一侧受力时,每个支撑受力P2=2P1=593.2 kN。距离桥墩中心线3.8 m处,由于起重机作用在2号梁上方,偏于安全计算,考虑2号梁在起吊后承担全部荷载,因此2号梁为验算对象。

3.2 计算工况

(1)工况一:运梁车过桥阶段。偏于安全考虑,荷载全部由1号梁承受,即268.1 kN、268.1 kN、243.1 kN、243.1 kN四个集中力,间距分别为4、26、4 m。

(2)工况二:吊装阶段。对于2号梁,每个桥墩上方有2个集中力,每个集中力为593.2 kN,间距为7.6 m,以桥墩中心线为对称轴对称布置。偏于安全考虑,荷载全部由2号梁承受。

起重机空载行驶过桥时,由于行驶质量为55 t,6轴,宽3 m,荷载效应小于工况一,可不进行计算。

3.3 计算对象

(1)T梁。计算工况一和工况二下T梁的受力。

(2)T梁行车道板局部受力。吊装时,吊车支撑腿支撑在2号梁腹板正上方,可不计算翼缘局部受力;T梁运梁车过桥时,最大轴重为268.1 kN,最小间距为4 m,单轴重小于常见车辆后桥质量(例如总重342.6 kN的单后桥车辆,前轴重62 kN,后轴重280.06 kN),而且原桥进行施工时,亦采用基本相同的运梁车过桥,可不进行计算。

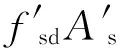

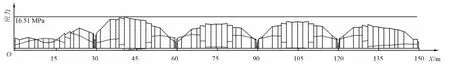

图2 工况一三跨一联正应力

(3)盖梁。计算对象为1号梁和2号梁。对于工况一,1号梁最大增加竖向力为453.8 kN(以轴距4 m的运梁车,进行两墩之间的分配计算得到),与常见总重550 kN车辆双后轴的质量相当(例如总重560.3 kN的单后桥车辆,前轴重108 kN,双后轴共重450.2 kN),而且原桥进行施工时,亦采用基本相同的运梁车过桥,所以可不进行计算;对于工况二,2号梁靠近立柱正上方,略有偏心,盖梁受弯很小,可不进行计算。

(4)墩柱。由于荷载对称布置,设置单支座或双支座的墩吊装时均为轴心受压,没有偏心弯矩,双柱只考虑单核受力,偏于安全计算,一个单柱上方增加应力为1 186.4 kN,对于桩径为1.8 m的柱,单柱混凝土最大增加应力为0.47 MPa。

由于连续梁的中墩设单支座,因此桥墩只受轴心压力;对于两联的交界墩,由于起重机对称布置,起吊后也只考虑桥墩轴心抗压,计算公式为[12]

以最高的桥墩作为计算对象,最大墩高39 m,墩径2.0 m,不考虑钢筋参数与受力,材料为C30,根据长细比查表得稳定系数为0.65。

故γ0Nd=5 575.2 kN,小于25 394.2 kN,结构安全。

3.4 计算结果

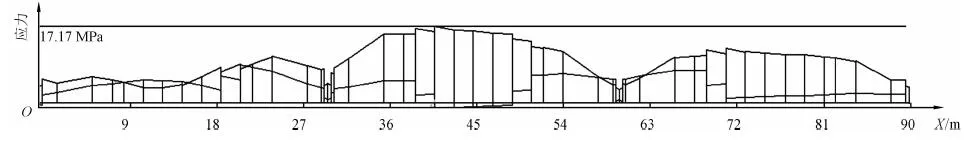

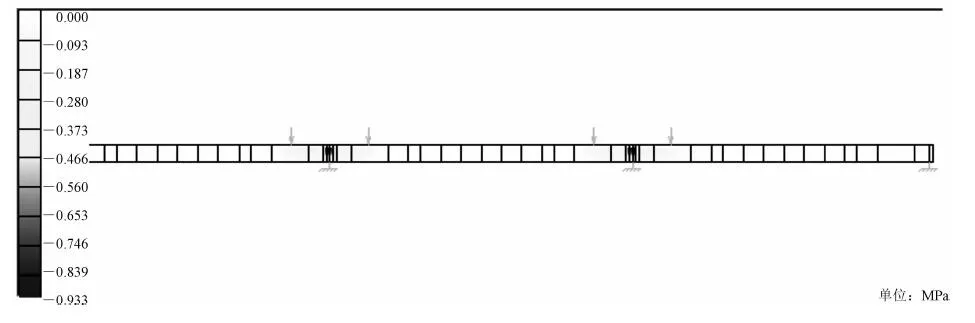

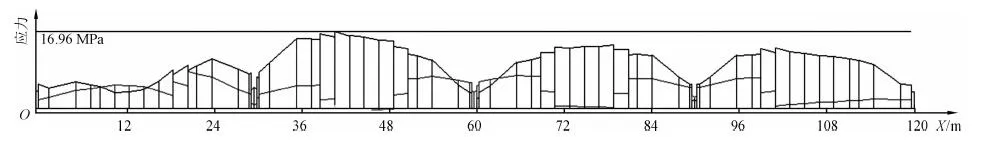

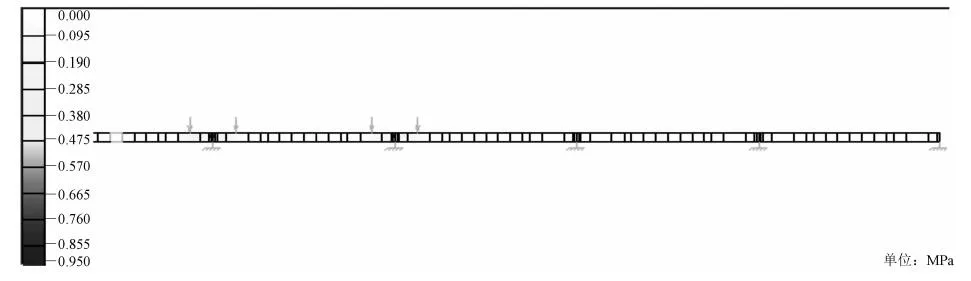

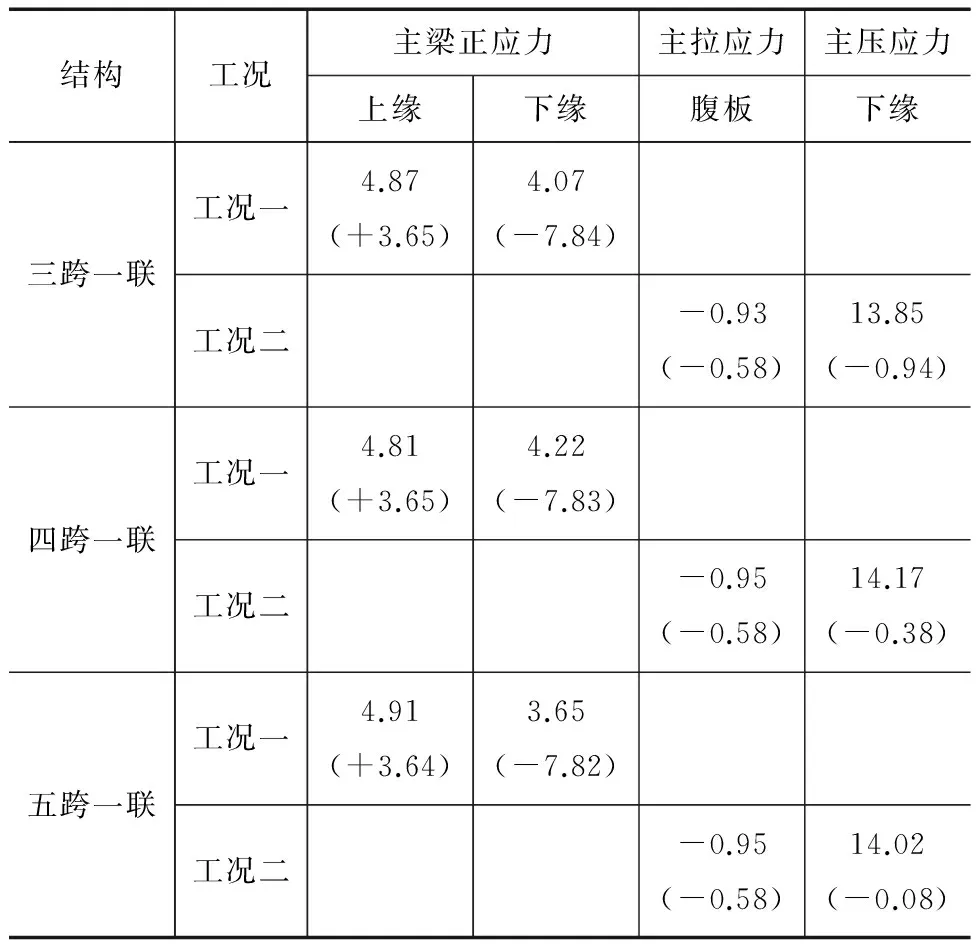

工况一和工况二下三跨、四跨、五跨主梁应力的的计算结果分别如图2~7、表2所示。

(1)对工况一,主要分析运梁车处于跨中时的正应力,其主拉应力远小于工况二。根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004),预应力构件短暂状况正截面压应力满足[13]

图3 工况二三跨一联主拉应力

图4 工况一四跨一联正应力

图5 工况二四跨一联主拉应力

图6 工况一五跨一联正应力

图7 工况二五跨一联正应力

工况一最大压应力为4.91 MPa,满足要求,且没有拉应力。

(2)对工况二,主要分析桥墩附近的主应力,其正应力小于工况一。根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004),预制预应力构件斜截面抗裂应力满足

σtp≤0.6ftk

式中:σtp为斜截面抗裂应力;ftk为混凝土的抗拉强度标准值。

现浇预应力构件斜截面抗裂应力满足工况二最大主拉应力的计算结果为-0.95 MPa,位于T梁纵向接缝处,满足要求。

σtp≤0.4ftk

注:括号外的数字为累计量,括号内的数字为该工况的增量。

4 结 语

本文基于平面杆系理论,运用有限元软件对原桥的安全性和汽车起重机模拟吊装时的工况进行了较全面的计算分析,将2台STC1250型汽车起重机置于原桥桥墩上方特定位置进行拓宽T梁吊装的方案可行,但汽车起重机在实际吊装施工过程中应注意以下事项。

(1)起重机要按照规定的位置就位,2台起重机分别就位于桥墩中心线处,以4个支撑臂为准,靠近加宽侧的支撑臂作用在2号梁正上方。

(2)支撑臂下方需垫好枕木和厚钢板,以扩散集中力。

(3)运梁车尽量靠近2号T梁腹板中线行驶(可使运梁车和起重机之间的距离小于40 cm),使1号梁和2号梁受力均匀,1号梁受力更加安全。

[1] 姜天鹤.平板驳船与汽车吊组合用于跨江大桥钢管拱吊装[J].城市道桥与防洪,2008(1):51-53.

[2] 武国勇.浅谈汽车式起重机工作稳定性与倾翻事故防范[J].中国科技博览,2014(3):76.

[3] 李 琰,顾汇峰,陈韵兴.300 t汽车吊临近深基坑坑边吊装作业施工技术[J].建筑施工,2008,30(11):954-956.

[4] 江海燕,高金花.汽车起重机稳定性影响因素分析[J].现代机械,2009(1):50-52.

[5] 王新艳,于艳霞,王建设.全回转动臂自行式轮胎起重机稳定性计算[J].机械工程师,2009(8):153-154.

[6] 乔连顺.起重机稳定性计算[J].起重机,2002(4):18-20.

[7] 宋光明.全液压汽车起重机稳定性影响因素分析[J].石油化工建设,2001,23(4):17-19.

[8] 纪爱敏,张培强,彭 铎,等.起重机伸缩吊臂局部稳定性的有限元分析[J].农业机械学报,2004,35(6):48-51.

[9] 张亮亮,曾永平,罗 堃.50米T梁吊装过程中的稳定性分析[J].现代交通技术,2006,3(1):37-39.

[10] 袁世超.某桥T梁吊装施工方案探讨[J].中国新技术新产品,2012(4):64.

[11] 陈秋盛,万绵达.国道324线澄海外砂大桥改建工程T梁的吊装[J].筑路机械与施工机械化,2006,23(11):39-40.

[12] 李双囤.大跨径T梁预制及吊装技术研究[D].天津:河北工业大学,2007.

[13] 董维波.预应力混凝土T梁计算、预制、吊装施工技术[J].黑龙江交通科技,2016(2):86-87.

AnalysisofStabilityofLiftingT-beamonWideningBridgewithTruckCrane

ZHANG Chang-qing1,CHEN Tao2

(1. Beijing Construction Company of CCCC First Highway Engineering Co., Ltd., Beijing 100024, China;2. Fourth Engineering Co., Ltd. of CCCC First Highway Engineering Co., Ltd., Nanning 530033, Guangxi, China)

In order to make better use of the truck crane in the construction of bridge widening, based on the expansion project of Xinfangzi bridge of some expressway in Chongqing, the construction method of using truck crane on the deck of the existing bridge to hoist the prefabricated T-beam was calculated and analyzed. According to the theory of plane bar system, the finite element software was applied to analyze the safety of the original bridge and the stress state of truck crane hoisting in simulation. By placing two STC1250 truck cranes at the specific position above the original bridge piers, the scheme of lifting T-beam for the bridge widening was proved to be feasible.

truck crane; bridge widening; T-beam; stress calculation

U415.4

B

1000-033X(2017)11-0109-05

2017-04-11

张长青(1970-),男,河北永清人,高级工程师,研究方向为建筑机械施工管理。

[责任编辑:高甜]