纳米SiO2-木质素基酚醛泡沫的热稳定性及韧性表征

郭亚军,胡立红,张娜,周永红

纳米SiO2-木质素基酚醛泡沫的热稳定性及韧性表征

郭亚军,胡立红,张娜,周永红

(中国林业科学研究院林产化学工业研究所,国家林业局林产化学工程重点开放性实验室,江苏南京 210042)

采用溶胶-凝胶法制备的纳米SiO2和氧化降解的木质素磺酸钙共同改性酚醛泡沫。并采用热重分析仪、电子万能试验机、扫描电镜等方法对泡沫材料进行了表征。测试结果表明,改性泡沫的热稳定性和韧性得到了提高,其中质量分数为0.5%的纳米SiO2-木质素酚醛泡沫(LPF-0.5)性能最佳。热重分析泡沫LPF-0.5的最大速率降解温度为330℃,残炭率为54%,比纯泡沫(PPF)的145℃和49%,分别提高185℃和10%。力学性能测试表明泡沫LPF-0.5的压缩强度(0.33MPa)、弯曲强度(0.53MPa)和弯曲模量(16.01MPa)比PPF(0.27MPa、0.31MPa、10.54MPa)分别提高了23%、71%、52%。易碎性能表征泡沫LPF-0.5的粉化率降低了34%,韧性明显提高。同时扫描电镜显示泡沫LPF-0.5具有最优的泡体规整度和泡孔均匀度。

纳米二氧化碳;木质素;酚醛泡沫;热稳定性;韧性;粉化率

酚醛泡沫作为建筑节能保温材料的后起之秀,被称为“第三代保温材料之王”[1],因其优异的阻燃性、低热导率及防蒸汽渗透力强,从而在建筑外墙体[2]、化工管道[3]和冷库贮罐[4]等领域具有广阔的前景。但酚环上的亚甲基易氧化[5-6]导致的热稳定性降低以及脆性大易掉渣[7-8]等缺点,很大程度上限制了酚醛泡沫在铸造业和汽车内饰件等方面的应用。因此,如何提高酚醛泡沫的耐热性和韧性成为科学研究的重要课题。

木质素是可以提供可再生芳香基化合物的非石油资源,其含量在自然界仅次于纤维素,被视为可持续循环利用的绿色环保型化工原料[9-12]。木质素分子中大量存在着醛基和酚类结构单元,保证了它既可以在碱催化下作为酚与醛反应,又可以在酸催化下作为醛与酚反应。木质素苯环侧链带有烷基链,降解产物中含有长链烷基脂肪酸甲酯,可以改善酚醛泡沫的韧性,同时又提高了自身的回收使用,因此木质素替代苯酚参与酚醛树脂的合成是生物质资源再利用发展趋势的必然选择。

纳米SiO2因其优良的尺寸效应在聚合物中广有应用,包括环氧树脂[13]、聚氨酯[14]、复合材料流体[15]、陶瓷前体[16]等。本文以自制的纳米SiO2和经过氧化降解过的木质素对酚醛树脂进行改性,并对改性泡沫的热稳定性、力学强度、粉化率和表观形貌等性质进行了表征。

1 实验部分

1.1 主要试剂与仪器

试剂:苯酚,南京化学试剂股份有限公司;过氧化氢溶液(30%),上海展云化工有限公司;正硅酸四乙酯、氨水,国药集团化学试剂股份有限公司;多聚甲醛、尿素、氢氧化钠,上海泰坦股份有限公司;正戊烷,西陇科学股份有限公司。以上化学试剂均为分析纯。吐温80,化学纯,国药集团化学试剂股份有限公司;木质素磺酸钙,广西科学院;固化剂,实验室自制。

仪器:Scientz-10N型冷冻干燥机,宁波新芝生物科技股份有限公司;CMT4000型微机控制电子万能试验机,深圳新三思材料检测有限公司;TG209F1型热重分析仪,德国Netzsch公司;S-4800型场发射扫描电镜,日本Hitach公司;Quanta-450型扫描电镜,美国FEI公司。

1.2 制备过程

1.2.1 木质素基酚醛树脂的制备

在装有搅拌器、温度计和冷凝管的500mL四口烧瓶中加入20g木质素磺酸钙和20g去离子水,60℃、500r/min搅拌下加入5g 20%的NaOH水溶液,5min后用吸管缓慢滴入2g H2O2溶液,经2h恒温氧化降解,得到木质素小分子酚类化合物。控温到70℃,加入180g苯酚和96g多聚甲醛(酚、醛摩尔比为1∶1.5),多聚甲醛分3批次加入,避免大量解聚导致温度急剧升高。控温到85℃,恒温1.5h后加入束醛剂尿素24g,继续反应0.5h后降温出料,得到木质素基酚醛树脂,记为LPR。同样的反应过程,在不加木质素的条件下得到纯酚醛树脂,记为PPR。

1.2.2 纳米SiO2-木质素基酚醛树脂的制备

将正硅酸乙酯(0.32/1.61/3.22g)和苯酚(180g)置于装有温度计、搅拌器和冷凝管的500mL四口烧瓶中,40℃下将氨水(0.41/2.05/4.09g)和水(0.51/2.56/5.11g)由恒压滴液漏斗缓慢滴加0.5h,滴加完成后继续反应1h,转速500r/min,得到质量分数分别为0.1%/0.5%/1%的纳米SiO2苯酚溶液(以纯酚醛树脂为参考)。随后将其添加到LPR的制备过程中,得到不同质量分数的纳米SiO2-木质素基酚醛树脂,分别记为LPR-0.1、LPR-0.5、LPR-1。

1.2.3 酚醛泡沫的制备

将100g树脂PPR/LPR/LPR-0.1/LPR-0.5/LPR-1,2.3g表面活性剂吐温-80、7.7g发泡剂正戊烷混合,在2000r/min下均匀搅拌30s,再添加21.2g酸固化剂,搅拌20s,快速倒入预热好的20cm×20cm×5cm模具中,75℃烘箱内固化1h,得到酚醛泡沫,记为PPF、LPF、LPF-0.1、LPF-0.5、LPF-1。

1.3 性能表征

1.3.1 热重(TG)图谱表征

样品经冷冻干燥后,测试在N2气氛,升温速率10℃/min,25~800℃条件下进行。

1.3.2 压缩性能表征

压缩性能按GB/T 8813—2008测试。样品尺寸为50mm×50mm×50mm,试验速度10mm/min,最大形变为10%。每个样品测5组。

1.3.3 弯曲性能表征

弯曲性能按GB/T 8812.1—2007测试。样品尺寸为120mm×25mm×20mm,试验速度10mm/min,记录试样达到20mm时的负荷。每个样品测5组。

1.3.4 易碎性能表征

易碎性按GB/T 12812—2006测试。样品为25mm的立方体,每组12个,称其总质量1,然后将其和24个标准块一起放进试验箱,以60r/min的速度旋转10min,取出称其总质量2。每个样品测3组。

1.3.5 扫描电镜(SEM)表征

样品喷金处理,二次电子成像(ETD)和背电子散射成像(CBS),加速电压0.2~30kV,分辨率3nm。

2 结果与讨论

2.1 热稳定性

图1和图2分别是不同酚醛泡沫的TG和DTG曲线。酚醛泡沫热降解过程大致分为3个阶段[17]:150~200℃为第一阶段,主要是水和小分子化合物的逸出,包括游离酚、醛和短支链低聚物;300~500℃为第二阶段,该阶段主要发生羟甲基和活泼氢的缩合反应,交联固化;600~800℃为第三阶段,基本上是泡沫中的有机成分在高温下的裂解。由图1可知,相比于其他泡沫在200℃时失重率达到20%,泡沫LPF-0.5在330℃时才发生相近的质量损失,热稳定性明显提升,这在图2中得到了验证,即泡沫LPF-0.5的最大热失重速率出现在330℃,为–1.97%/min,而泡沫PPF的最大热失重速率出现在145℃,为–2.85%/min。同时,800℃时泡沫PPF的残炭率为49%,泡沫LPF-0.5的残炭率为54%,提高了10%。原因在于添有纳米SiO2的LPR-0.5在高温裂解时会产生硅酸盐,附着在材料表面形成保护层,阻隔内部不受热蚀[18]。另外,泡沫LPF在500℃时有大的质量损失,最终残炭率最低,800℃时为45%,是因为木质素苯环侧的烷基链开始断裂,导致骨架大面积塌陷,热稳定性急剧降低[19],而加入纳米SiO2后这种缺陷明显得到了改善,泡沫LPF-0.1的曲线佐证了这一点,因为它在800℃时残炭率和纯泡沫PPF已然接近。而过量纳米SiO2的自聚会使泡沫LPF-1的高温耐热性有所下降。综上可知,泡沫LPF-0.5具有更加优异的热稳定性。

图1 5种酚醛泡沫的TG曲线

图2 5种酚醛泡沫的DTG图

2.2 压缩性能

泡沫的压缩强度和应力-应变曲线测试结果分别见图3和图4。由图3可知,泡沫的压缩强度在LPF-0.5时达到了最大值,为0.331MPa。相比于PPF的0.269MPa和LPF的0.301MPa,它分别提高了23%和10%。泡沫的韧性可以由应力-应变曲线下面的积分面积来表征,面积越大,韧性越好[20]。在图4中可以看出,积分面积最大值为LPF-0.5的2.454,最小值为PPF的2.031,因此泡沫的韧性得到了提高。原因在于,均匀分散的纳米SiO2表面富含的 羟基与酚环上的羟甲基通过缩合反应以共价键相连接,在形成的交联互穿网络中,纳米SiO2粒子就像桥梁一样,将无机相和有机相紧密连接在一起,能够更好地抵抗外力作用。而纳米SiO2粒子过少时导致的应力集中[21]和过多时自身的团聚效应[22],都会影响泡沫的内部稳定性,这也是LPF-0.1和LPF-1性能不如LPF-0.5的原因。

图3 纳米SiO2和木质素用量对酚醛泡沫压缩强度的影响

图4 5种酚醛泡沫的应力-应变曲线

2.3 弯曲性能

图5和图6分别是泡沫的弯曲强度和弯曲模量变化趋势,它们走势大致相似。由图可知,PPF的弯曲强度和弯曲模量为0.31MPa和10.54MPa,LPF-0.5的弯曲强度和弯曲模量为0.53MPa和16.01MPa,分别提高了71%和52%。但对比LPF-0.1和LPF可以发现,LPF-0.1的弯曲强度和弯曲模量较LPF都下降了一点,这可能是由于少量的纳米SiO2粒子在大量的木质素酚醛树脂中分布是不均匀的[23],这种不均一性会使泡沫受力不平衡,不能良好缓冲以释放能量,从而导致泡沫体内部破裂和塌陷,从而在弯曲强度测试中更容易断掉。

2.4 易碎性能

酚醛泡沫的易碎性能通常用粉化率来表示。粉化率是通过泡沫表面经过磨损和冲击之后产生的质量损失率,粉化率越小,泡沫易碎性越低,韧性就越好[24]。图7是泡沫的粉化率走势图。总体来讲,粉化率呈先降低,后趋于稳定。LPF-0.5处为最小值15.7%,相对于PPF的23.7%,粉化率最大程度上降低了34%。同样地,相比于LPF的17.3%,粉化率在LPF-0.1处有一个轻微的上升,其值为18.6%,这与弯曲强度和弯曲模量的变化相一致。但总体上来讲,它们的各项指标都优于PPF,这说明用纳米SiO2和木质素对纯酚醛泡沫的增韧改性达到了预期的效果。

图5 纳米SiO2和木质素用量对酚醛泡沫弯曲强度的影响

图6 纳米SiO2和木质素用量对酚醛泡沫弯曲模量的影响

图7 纳米SiO2和木质素用量对酚醛泡沫粉化率的影响

2.5 表观形貌

图8(a)和(b)分别是纳米SiO2和LPF-0.5中纳米SiO2分布的SEM照片。图8(a)中可以观察到单个纳米SiO2呈规则的椭圆状,粒径在200nm左右,因表面羟基的自聚[25]或氢键作用力[26]堆积在一起。图8(b)中可以明显看到白色的SiO2均匀散落在木质素酚醛泡沫中,由堆积状变成良好分散的颗粒,这不但说明了纳米SiO2被引入到了泡沫体中,而且发生了化学反应,避免了自身的相互作用。

图8 纳米SiO2和LPF-0.5中纳米SiO2分布的SEM照片

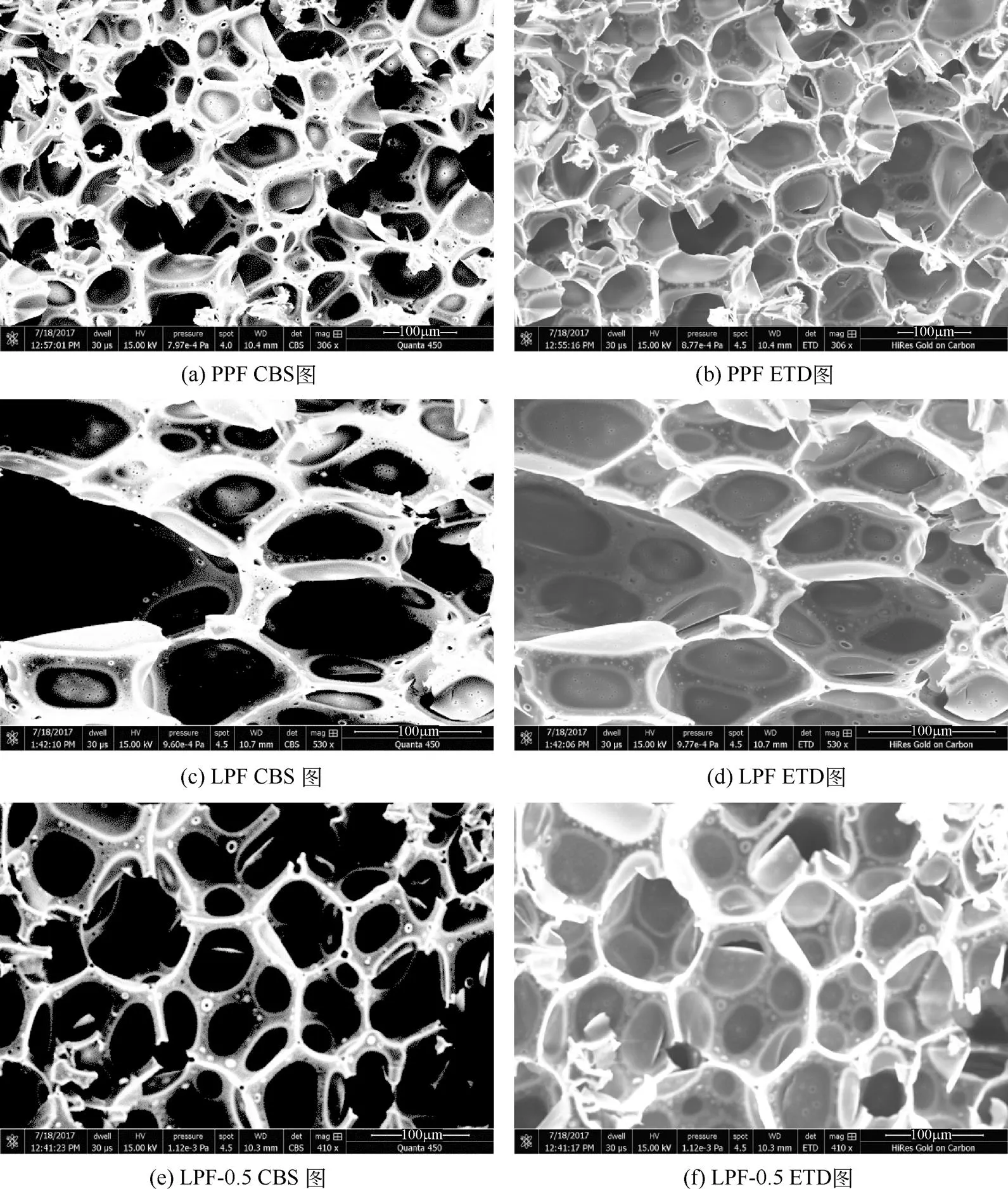

图9为PPF/LPF/LPF-0.5的SEM照片。为使泡孔结构的观察更直观和具有对比度,分别采用二次电子成像(ETD)和背电子散射成像(CBS)两种成像模式。由图9(a)、(b)可以看出,PPF泡孔不完整,泡壁破裂,开孔率较高。由图9(c)、(d)可以看出,LPF泡沫立构规整性小幅提高,可以看到多数呈五边形结构。由图9(e)、(f)可以看出,LPF-0.5泡沫孔的结构更加完整,边界更加清晰,表观形貌也更加均一。这是因为在泡体结构中生成了共价键键能更大的Si—O—C键,泡沫在得到纳米SiO2的“加固”之后能抵抗较大的外力作用而不受破坏[27]。

3 结论

以质量分数分别为0.1%、0.5%、1%的纳米SiO2和木质素磺酸钙共同对酚醛泡沫进行改性研究。通过TG、SEM、万能试验机等对泡沫的性能进行表征,得到如下结果。

(1)TG测试结果表明泡沫LPF-0.5的最大速率热降解温度为330℃,残炭率为53.7%,均优于纯泡沫及其他组分改性泡沫,热稳定性最好。

(2)泡沫LPF-0.5的压缩强度、冲击强度和冲击模量较泡沫PPF分别提高了23%、71%和52%,粉化率则降低了34%,韧性最好。

(3)SEM观察发现泡沫LPF-0.5泡孔均一,塌泡、碎泡较少,泡体的规整度优于其他泡沫。

综合认为,LPF-0.5具有最优的改性效果。

图9 PPF、LPF、LPF-0.5的SEM图

[1] LI Haiyan,ZHANG Zhisheng,MA Xiaofei,et al. Synthesis and characterization of epoxy resin modified with nano-SiO2and γ-glycidoxypropyltrimethoxy silane[J]. Surface and Coatings Technology,2007,201:5269-5272.

[2] LI Shan,CHEN Fenghua,ZHANG Boxing,et al. Structure and improved thermal stability of phenolic resin containing silicon and boron elements[J]. Polymer Degradation and Stability,2016,133:321-329.

[3] SONG S A,YONG S C,KIM S S. The mechanical and thermal characteristics of phenolic foams reinforced with carbon nanoparticles[J]. Composites Science and Technology,2014,103:85-93.

[4] SAZOROZCO B D,ALONSO M V,OLIET M,et al. Lignin particle- and wood flour-reinforced phenolic foams:friability,thermal stability and effect of hygrothermal aging on mechanical properties and morphology[J]. Composites Part B:Engineering,2015,80:154-161.

[5] 胡立红,周永红,李书龙. 低游离酚热塑性酚醛树脂的合成[J]. 热固性树脂,2008,23(3):29-31.

HU Lihong,ZHOU Yonghong,LI Shulong. Synthesis of novolac phenolic foam with low free phenol[J]. Thermosetting Resin,2008,23(3):29-31.

[6] LIN C T,LEE H T,CHEN J K. Preparation and properties of bisphenol-F based boron-phenolic resin/modified silicon nitride composites and their usage as binders for grinding wheels[J]. Applied Surface Science,2015,330:1-9.

[7] HERNANDEZPADRON G,ROJAS F,CASTANO V. Development and testing of anticorrosive SiO2/phenolic–formaldehydic resin coatings[J]. Surface and Coatings Technology,2006,201(3):1207-1214.

[8] XU Peijun,JING Xinli. High carbon yield thermoset resin based on phenolic resin,hyperbranched polyborate,and paraformaldehyde[J]. Polymer Advanced Technologies,2011,22(12):2592- 2595.

[9] 胡立红,薄采颖,周静,等. 响应面法优化木质素氧化降解工艺及反应活性研究[J]. 工程塑料应用,2015,43(11):95-98.

HU Lihong,BO Caiying,ZHOU Jing,et al. Optimization of lignin oxidation degradation technology by response surface methodology and its reactive activity[J]. Engineering Plastics Application,2015,43(11):95-98.

[10] 潘奇,陈介南,张新民,等. 纤维乙醇发酵残渣中酶解木质素的提取与表征[J]. 化工进展,2015,34(1):86-90.

PAN Qi,CHEN Jienan,ZHANG Xinmin,et al. Extraction and characterization of enzymatic hydrolysis lignin from cellulosic ethanol fermentation residue[J]. Chemical Industry and Engineering Progress,2015,34(1):86-90.

[11] 平清伟,王春,潘梦丽,等. 木质纤维生物质精炼中木质素的分离及高值化利用[J]. 化工进展,2016,35(1):294-301.

PING Qingwei,WANG Chun,PAN Mengli,et al. Separation and high-value utilization of lignin from lignocellulose biomass refining[J]. Chemical Industry and Engineering Progress,2016,35(1):294-301.

[12] 马灼明,李淑君,杨冬梅. 酶解木质素的活化及用于酚醛树脂的制备[J]. 森林工程,2017,33(2):64-67.

MA Zhuoming,LI Shujun,YANG Dongmei.Activation of enzymatic hydrolysis lignin and used for preparation of phenol-formaldehyde resin[J]. Forest Engineering,2017,33(2):64-67.

[13] SHI Hongwei,LIU Fuchun,YANG Lihong,et al. Characterization of protective performance of epoxy reinforced with nanometer-sized TiO2and SiO2[J]. Progress in Organic Coating,2008,62(4):359-368.

[14] GAO Xiaoyan,ZHU Yanchao,ZHAO Xu,et al. Synthesis and characterization of polyurethane/SiO2nanocomposites[J]. Applied Surface Science,2011,257(10):4719-4724.

[15] 张均成,王婷,邱志明,等. 纳米SiO2/Fe3O4磁性流体的制备及其性能表征[J]. 东北电力大学学报,2015,35(4):40-46.

ZHANG Juncheng,WANG Ting,QIU Zhiming,et al. Preparation and characterization of SiO2/Fe3O4magnetic fluid[J]. Journal of Northeast Dianli University,2015,35(4):40-46.

[16] 刘明伟,刘芳. 二氧化硅含量对污泥底泥制备陶粒性能的影响研究[J]. 东北电力大学学报,2016,36(3):86-90.

LIU Mingwei,LIU Fang. Effect of SiO2on the characteristics of lightweight aggregate made from sewage sludge and river sediment[J]. Journal of Northeast Dianli University,2016,36(3):86-90.

[17] WANG M C,LEITCH M,XU C B. Synthesis of phenol–formaldehyde resol resins using organosolv pine lignins[J]. European Polymer Journal,2009,45(12):3380-3388.

[18] ZHANG Yan,SHEN Shihong,LIU Yujian. The effect of titanium incorporation on the thermal stability of phenol-formaldehyde resin and its carbonization microstructure[J]. Polymer Degradation Stability,2013,98(2):514-518.

[19] IBRAHIM M N M,ZAKARIA N,SIPAUT C S,et al. Chemical and thermal properties of lignins from oil palm biomass as a substitute for phenol in a phenol formaldehyde resin production[J]. Carbohydrate Polymers,2011,86(1):112-119.

[20] YUAN Junjie,ZHANG Yunbao,WANG Zhengzhou. Phenolic foams toughened with crosslinked poly(-butyl acrylate)/silica core-shell nanocomposite particles[J]. Journal of Applied Polymer Science,2015,132(40):42592.

[21] JOSEPH R,ZHANG S,FORD W T. Structure and dynamics of a colloidal silica-poly(methyl methacrylate) composite by13C and29Si MAS[J]. Macromolecules,1996,29(4):1305-1312.

[22] LEI Shiwen,GUO Quangui,ZHANG Dongqing,et al. Preparation and properties of the phenolic foams with controllable nanometer pore structure[J]. Journal of Applied Polymer Science,2010,117(6):3545-3550.

[23] HERNANDEZ P G,ROJAS F,GARCIAG G M,et al. Development of hybrid materials consisting of SiO2microparticles embedded in phenolic-formaldehydic resin polymer matrices[J]. Materials Science and Engineering A,2003,355(1):338-347.

[24] LI Qiulong,CHEN Lin,ZHANG Jinjin,et al. Enhanced mechanical properties,thermal stability of phenolic‐formaldehyde foam/silica nanocompositespolymerization[J]. Polymer Engineering and Science,2016,55(12):2783-2793.

[25] KIM J,SONG T H. Vacuum insulation properties of glass wool and opacified fumed silica under variable pressing load and vacuum level[J]. International Journal of Heat and Mass Transfer,2013,64:783-791.

[26] 张华林,吕小改,李志浩,等. 带环氧基团纳米二氧化硅改性酚醛树脂的合成及热性能[J]. 化学研究,2014,25(6):563-565.

ZHANG Hualin,LV Xiaozheng,LI Zhihao,et al. Preparation and themral properties of phenolic resin modified with nano-silica containing epoxy group[J]. Chemical Research,2014,25(6):563-565.

[27] 贾谊,朱春江,秦争,等. 低聚端羟基聚硅氧烷接枝增韧酚醛树脂的制备及性能[J]. 应用化学,2014,31(5):566-569.

JIA Yi,ZHU Chunjiang,QIN Zheng,et al. Preparation and performance of hydroxyl-terminated oligomeric polysiloxane grafted toughneed phenolic resin[J]. Chinese Journal of Applied Chemistry,2014,31(5):566-569.

Characterization of thermal stability and toughness of nanoSiO2-lignin based phenolic foam

,,,

(Institute of Chemical Industry of Forest Products Chinese Academy of Forestry(CAF),Key and Open Laboratory of Forest Chemical Engineering,Nanjing 210042,Jiangsu,China)

A series of phenolic foams were prepared by nanoSiO2rooting in sol-gel process and calcium lignosulfonate after oxidative degradation. The properties of foam materials were characterized by thermogravimetric analyzer,electronic universal testing machine,and scanning electron microscope. Results showed that the improvements of thermal stability and toughness of modified foam varied,among which LPF-0.5,with 0.5% mass fraction of nanoSiO2-lignin phenolic foam,had the optimum performance. TG analysis results indicated the maximum rate of degradation of LPF-0.5 was 330℃ and the char content was 53.7%,which was 185℃ and 9% higher than that of pure foam (PPF)at 145℃ and 49.3%,respectively.Mechanical properties test showed the compression strength,bending strength and bending modulus of foam LPF-0.5 were 0.33MPa,0.53MPa and 16.01MPa,respectively,while those of PPF were 0.27MPa,0.31MPa and 10.54MPa,which was increased by 23%,71% and 52%,respectively. Compared to the pure foam,the pulverization rate of LPF-0.5 decreased by 34%. Scanning electron microscopy indicated that the foam LPF-0.5 had the best bubble regularity and bubble uniformity.

nanoSiO2;lignin;phenolic foam;thermal stability;toughness;pulverization ratio

TQ322.4

A

1000–6613(2017)12–4569–06

10.16085/j.issn.1000-6613.2017-1538

2017-07-24;

2017-08-28。

国家十三五重点研发计划(2017YFD0601000)、国家自然科学基金面上项目(31470613)及林化所创新工程项目(LHSXKQ11)。

郭亚军(1992—),男,硕士研究生。E-mail:ggguoyajun@ 163.com。

胡立红,博士,副研究员,主要从事生物质高分子材料的应用研究。E-mail:zhlh990907@sina.com。