环模秸秆压块机环模孔型优选与试验

段 建,陈树人

(1.扬州工业职业技术学院,江苏 扬州 225127;2.江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

环模秸秆压块机环模孔型优选与试验

段 建1,陈树人2

(1.扬州工业职业技术学院,江苏 扬州 225127;2.江苏大学 现代农业装备与技术教育部重点实验室,江苏 镇江 212013)

环模孔应力集中是影响环模秸秆压块机模孔寿命和压块成型品质的重要因素。为此,对锥面孔型进行改进,提出了凸曲面和凹曲面两种新型环模孔。同时,运用ANSYS软件对3种模孔成型过程进行分析,研究不同孔型对等效应力及摩擦应力的影响。结果表明:成型阶段锥面模孔、凹曲面模孔及凸曲面模孔最大等效应力分别为20.5、22.3、19.4MPa,最大摩擦应力分别为3.62、3.60、2.15MPa;整个成型过程中凸曲面模孔相比锥面和凹曲面模孔摩擦应力较小且随位移变化较为平稳,成型腔与保型腔连接处应力集中现象基本不存在。试验验证表明:凸曲面模孔出模后的秸秆压块耐久性和成型品质都较优,成型密度为1.029kg/m3,松弛比为1.099,为合理设计模孔从而提高压块品质和模孔寿命提供一定参考。

秸秆压块机;环模孔型;优选

0 引言

我国是农业大国,秸秆资源丰富[1],但由于其材质密度较低且分散广,收集运输难度大、成本高,对其高效与规模利用较为困难。秸秆固化成型是综合利用秸秆资源的一种有效途径,秸秆经压缩致密成型,其密度相比原料得到大幅提升,燃烧热值较高,方便储存和运输[2]。环模压块机结构特点是模孔多、压缩室接触面积大及模孔环状径向辐射,尤其是立式环模压块机具有原料分布均匀、结构紧凑、产量高、能耗较低和易于维修等优点,是当前固化成型设备发展的主流方向。但目前应用最为广泛的锥型环模孔,存在成型腔和保型腔连接处应力集中,导致压块成型品质不高、模孔易磨损的问题,制约了环模秸秆压块机进一步推广使用[3]。

目前,国内外学者针对环模秸秆压块机锥型模孔应力集中导致易磨损、成型品质不高等问题进行了诸多研究,主要是对模孔锥角度、倒角、加衬套等进行优化分析[4-10],但都只在一定程度上降低锥角处应力大小,模孔成型腔和保型腔连接处应力集中的问题仍没得到彻底解决。

本文提出凸曲面和凹曲面两种新型孔型[11],运用ANSYS软件对3种环模孔型成型过程进行分析,对优选的环模孔型进行试验与对比分析,为彻底消除环模秸秆压块机模孔连接处应力集中及提高压块品质和模孔寿命提供一定参考。

1 建立有限元模型

1.1 几何模型

按秸秆成型过程的不同受力情况,模孔可分为预压腔、成型腔和保型腔3部分。选取成型腔和保型腔作为研究对象。根据生产及试验情况,取成型秸秆长60mm,模孔锥角为5.71°[7],模孔大小端面直径分别为34mm和28mm,锥长为30mm,保型腔30mm(整长138mm)。选用凹曲面模孔和凸曲面模孔的原则为取上述锥角度,同时不与上下孔壁发生干涉且曲率最大的凹、凸曲面,据此建立几何模型如图1所示。

1.2 材料属性和单元类型

选用水稻秸秆作为研究对象,建立水稻秸秆、环模块和接触对3种材料性能参数,如表1所示[12-15]。

综合考虑环模孔的结构及秸秆压缩成型大变形的特点,单元类型采用二维节点单元PLANE42的高级单元PLANE82单元,该单元既能用作平面单元,也能用作轴对称单元,还可选择不同的输出选项;能在不损失精度的情况下允许不规则形状的存在,可以较好地模拟秸秆成型过程。考虑秸秆固化成型时挤压摩擦大变形的特点,选择TARGET169单元可较好地模拟复杂的目标形状,还能进行非线性分析。因CONTAl72有3个节点,可用来表示与TARGET169定义的目标面之间的接触和滑移状态,故选用CONTAl72作为接触单元来模拟水稻秸秆与模孔的摩擦接触。

磁共振成像不受外界因素干扰,所得图像的组织分辨率高,任意方位均能取得胎头成像,病灶与周围组织关系显示清晰,产前畸形的检出率极高。未来将其应用在胎儿颅脑发育,功能及疾病发病原因的研究中,会取得显著的进展。

1.成型秸秆 2.环模孔 3.环模块

材料参数单位数值水稻秸秆松装密度ρkg/m3100内摩擦角φ(°)30.5凝聚力CkPa36.03切变模量GGPa0.3泊松比λ10.35环模块弹性模量EGPa208泊松比λ20.29接触对摩擦因数μ0.3

1.3 载荷及边界条件

在秸秆左侧Y轴上的节点施加X方向上的对称约束,在秸秆上表面沿Y轴负方向施加100mm的位移载荷[7-8]。由于环模块通过上下压板边沿固定其径向方向位移,再通过螺栓与压块机本体相连,因此对环模块外表面约束X方向上的自由度及下端面进行固定约束。秸秆压缩成型涉及的分析内容较为复杂,是大变形非线性接触问题,计算收敛较为困难,求解前在ANSYS界面对话框中做相应设置可以促进计算收敛。在求解对话框选项中打开自动步长,在非线性分析对话框选项中打开线性搜索和变形预测,选择Full N-R求解器进行运算求解,采用非平衡载荷进行线性求解;对其收敛性进行验证,不收敛则对刚度矩阵作适当修正,重新评估不平衡载荷,再进行求解,这种迭代不断循环一直持续到求解收敛。

2 有限元计算与分析

2.1 不同模孔等效应力

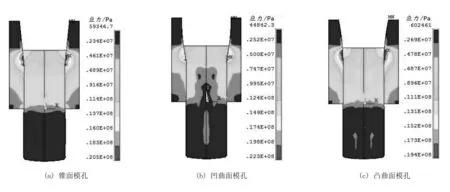

3种模孔的等效应力如图2所示。选取成型压块处于成型腔阶段,此时3种模孔等效应力都达到最大值,锥面模孔等效应力为20.5MPa,凹曲面模孔等效应力为22.3MPa,凸曲面模孔等效应力为19.4MPa。这是因为成型腔处成型压块随着塑性变形的增加,挤压力增大,摩擦力迅速增大,等效应力也处于最大值。对比可发现:凹曲面模孔和锥面模孔等效应力较大。这是因为模孔成型腔与保型腔连接处的模孔形状突变,阻碍秸秆移动,使得应力在模孔上分布不均匀、造成局部应力集中,导致模孔成型腔和保型腔连接处的磨损较大,严重影响环模的使用寿命;凸曲面模孔等效应力最小,这是因为凸面模孔成型腔与保型腔采用的是弧线光滑过渡,从而有效地避免了模孔形状上的突变,使得连接处应力集中现象基本不存在。

(a)锥面模孔 (b)凹曲面模孔 (c)凸曲面模孔

图2 不同模孔等效应力

Fig.2 Equivalent stress of different ring die holes

2.2 不同模孔摩擦应力与位移关系

对3种模孔成型压块右下方节点(188节点)在成型过程中的摩擦应力与位移关系进行对比。不同模孔的摩擦应力与位移关系曲线如图3所示。从图3可以看出:不同模孔在成型过程中摩擦应力与位移关系并不一样,但曲线的变化趋势大致相同。在成型初始阶段,由于秸秆变形较大且秸秆本身流动性差和相互牵连,摩擦应力较小且呈现出不规则的较快增长趋势;当秸秆成型压块移动到成型腔附近时,作用在成型腔壁面上的侧压力达到最大,受到的摩擦应力最大,之后侧压力开始逐渐减少,摩擦应力迅速下降并趋于稳定,出模孔后摩擦应力迅速减小到零。这主要是因为成型开始时以挤压致密为主,摩擦应力增长速度较快,随着塑性变形的增加,挤压力不断增大,摩擦应力迅速增大[7-8]。在成型腔处,由于环模孔壁侧压力的增加,摩擦应力达到最大值,经过成型腔区域后,侧压力减小,摩擦应力逐渐下降;锥面模孔摩擦应力最大值为3.62MPa;凹曲面模孔最大摩擦应力为3.60MPa;凸曲面模孔摩擦应力最大值为2.15MPa,低于锥面和凹曲面模孔,这是由于锥面和凹曲面模孔在交汇处形状突变,应力较为集中。另外,从整个成型过程来看,凸曲面模孔的摩擦应力相比锥面和凹曲面模孔较小且随着位移的变化较为平稳,应力在环模孔上分布均匀。由分析可知:采用凸曲面型模孔,在成型腔与保型腔连接处应力集中现象基本不存在,摩擦应力变化平缓、分布合理,提高了成型稳定性,降低了模孔磨损。

3 试验

通过以上分析可以看出:在模孔其它参数相同的前提下,凸曲面模孔较之锥面和凹曲面模孔更优。为了进一步对比优选的环模孔型对压块成型品质和成型密度的影响,选择凸曲面模孔和锥面模孔进行对比试验。在江苏圆通农机科技有限公司生产9JYK-2000A型环模秸秆压块机上进行了试验,试验采用的环模压块机除环模孔型不同外,其它结构参数均相同;试验所需秸秆粒度、喂入量、含水率、主轴转速、成型温度及模辊间隙也完全相同。试验以水稻秸秆为原料,粉碎粒度30~100mm,含水率18%~25%,主轴转速165r/min、成型温度80~90℃、模辊间隙3mm、初始密度约100kg/m3。

图3 不同模孔摩擦应力与位移关系

3.1 成型压块外形对比分析

3.2 成型压块性质对比分析

成型压块耐久性和松弛密度是判断压块物理特性的两个重要指标[16-17]。物理特性是成型压块的重要性质,它对成型压块能否满足运输要求、贮藏条件和使用要求具有直接的影响[18]。

Ⅰ —凸曲面模孔 Ⅱ—锥面模孔

图4 成型压块外形对比图

Fig.4 Comparison the shape of briquetting

3.2.1 松弛密度对比分析

松弛密度是指成型压块出模孔后,在内部应力松弛及外部弹性变形共同作用下,密度有所下降, 之后趋于恒定时的密度。出模密度与松弛密度的比值称为松弛比。依照农业行业标准《生物质固体成型燃料试验方法》来测量秸秆压块的松弛密度。具体做法:将凸曲面模孔和锥面模孔出模后的水稻秸秆压块,在自然状态下风干24h,利用电子秤测量秸秆压块的质量,再用游标卡尺分别沿90度方向测量秸秆压块长度2次,在秸秆压块的两端和中间处沿90度方向各测一次,总计测得压块直径6次,取平均值。压块松弛密度[18]为

(1)

式中ρ—秸秆压块松弛密度(g/cm3);

m—秸秆压块质量(g);

Dem—秸秆压块直径平均值(cm);

L—秸秆压块长度(cm)。

运用上述公式对以上测得的压块数据进行计算处理,得到了两种不同孔型的出模压块松弛密度,如表2所示。

表2 不同模孔对松弛密度影响

由表2可以看出:在试验条件相同的情况下,凸曲面模孔出模后的成型压块与锥面模孔出模后的成型压块相比,松弛密度增大,松弛比减小,成型压块成型密度较好,便于运输和储藏。

3.2.2 抗渗水性对比分析

耐久性反映成型压块的粘结性能,决定成型压块的使用和贮藏性能,抗渗水性是衡量耐久性的重要性能指标[7]。分别将凸曲面模孔和锥面模孔出模后的成型压块样品置于25℃的水面下10mm,持续时间30s,观察吸水现象。锥面模孔出模后的成型压块具有较强吸水性,体积膨胀快,不能保持初始形状,松散、开裂严重,已不能构成整体;凸曲面模孔出模后的成型压块表现出较弱吸水性,体积膨胀缓慢,外形变化不大,有一定硬度,基本能维持初始形状。图5为凸曲面模孔和锥面模孔出模后成型压块吸水后的特征对比图。由图5可见,凸曲面模孔能较大提高成型压块的成型品质和成型密度。

Ⅰ—凸曲面模孔 Ⅱ —锥面模孔

4 结论

1)环模孔型是影响模孔寿命的关键参数,影响成型过程中的等效应力及摩擦应力,在模孔其它参数相同的情况下,凸曲面模孔较之锥面和凹曲面模孔更优。

2)成型阶段锥面模孔、凹曲面模孔及凸曲面模孔最大等效应力分别为20.5、22.3、19.4MPa,最大摩擦应力分别为3.62、3.60、2.15MPa。整个成型过程中,凸曲面模孔相比锥面和凹曲面模孔摩擦应力较小且随位移变化较为平稳,成型腔与保型腔连接处应力集中现象基本不存在。

3)不同环模孔型对成型压块的成型密度和成型品质影响显著。相对于锥面模孔,采用凸曲面模孔出模后的秸秆成型压块耐久性和成型品质都较优,成型密度为1.029kg/m3,松弛比为1.099,宜于使用、存储和运输。

4)本文仅对锥面和凸曲面两种环模孔型应力进行对比,从试验角度对两种模孔使用寿命和磨损机理进行比较分析需要进一步深入研究。

[1] 崔明,赵立欣,田宜水,等.中国主要农作物秸秆资源能源化利用分析评价[J].农业工程学报,2008,24(12):291-296.

[2] 张晓文,赵改宾,杨仁全,等.农作物秸秆在循环经济中的综合利用[J].农业工程学报,2006,22(S1):107-109.

[3] 张炜,吴劲锋.环模制粒机中环模结构型孔的有限元分析[J].中国农机化,2009(2):83-85.

[4] 李海英,赵荣煊,腾军华,等.秸秆环模式压块机模具优化研究[J].农机化研究,2016,38(5):65-71.

[5] 周亮,孙宇,武凯,等.环模式秸秆压块机模具有限元分析及锥角优化[J].农机化研究,2014,36(6):224-232.

[6] 袁晓明,徐静云,韩秀荣,等.ANSYS的生物质成型机环模结构分析[J].农机化研究,2015,37(6):239-242.

[7] 刘超,董玉平,吴云玉.基于ANSYS的生物质液压成型模具锥角优化[J].农业机械学报,2009,40(12):125-129.

[8] 刘超.基于ANSYS的生物质成型流变规律及进料螺杆模态特性研究[D].济南:山东大学,2010.

[9] 姚宗路,赵立欣,田宜水,等.立式环模生物质成型机设计与试验[J].农业机械学报,2013,44(11):139-143.

[10] 贾剑,陆萍,董玉平,等.基于ANSYS带衬套生物质成型有限元分析[J].农机化研究,2010, 32(6):45-48.

[11] 陈树人,段建.一种双环模生物质颗粒成型机:中国,CN103861527A[P].2013-12-23.

[12] 徐微.新型液压活塞式秸秆成型机改进研究[D].长春:吉林大学,2012.

[13] 刘鸿文.材料力学[M].北京:中国建筑工业出版社,2003.

[14] 陈海涛,黄振华,房欣,等.含水率对水稻秸秆流动力学特性的影响[J].东北农业大学学报,2013,44(11):90-94.

[15] 霍丽丽,孟海波,田宜水,等.粉碎秸秆类生物质原料物理特性试验[J].农业工程学报,2012,28(11):189-195.

[16] 王建祥,蔡红珍.生物质压缩成型燃料的物理品质及成型技术[J].农机化研究,2008,30(1):203-205.

[17] 盛奎川,吴杰.生物质成型燃料的物理品质和成型机理的研究进展[J].农业工程学报,2004,20(2):242-245.

[18] 陈树人,段建,姚 勇,等.环模式成型机压缩水稻秆成型工艺参数优化[J].农业工程学报,2013,29(22):32-41.

Optimization and Test for Pass of Circular Mold Straw Briquetting Machine

Duan Jian1, Chen Shuren2

(1.Yangzhou Polytechinic Institute, Yangzhou 225127, China;2.Key Laboratory of Morden Agricultural Equipment and Technology, Ministry of Education, Jiangsu University, Zhenjiang 212013, China)

Stress concentration of ring die hole is the important factor for effect the life for die hole of circular mold briquetting machine and the quality of briquetting, this paper propose two kinds of ring die holes with convex surface and concave surface to improved the cone pass. Use ANSYS software to analyze the forming process for three kinds of mold holes, study on the influence of the equivalent stress and friction stress of different passes. The result indicate that the forming stage of conical die hole and concave die hole and the convex surface die hole maximum equivalent stress are respectively 20.5MPa,22.3MPa,19.4MPa,the maximum friction stress are respectively 3.62MPa,3.60MPa,2.15MPa, the friction stress of concave die hole than convex surface and conical die hole is smaller and displacement relatively stable in the forming process, the stress concentration phenomenon of the forming cavity and the retaining cavity is almost non-existent. the test verificate that the durability and quality of straw briquetting with forming from the die hole of convex surface are optimum, the molding density is 1.029kg.m-3,the relax ratio is 1.099, in order to provide reference for the reasonable design of die hole and improve the quality of briquetting and the life of the die.

straw briquetting machine; pass of die hole; optimization

2015-12-28

农业科技成果转化资金项目(2013GB2C100182);江苏省农业科技支撑计划项目(BE2013412)

段 建(1989-),男,江西萍乡人,助教,硕士,(E-mail) ujsjduan@163.com。

陈树人(1965-),男,湖南攸县人,教授,(E-mail) srchen@ujs.deu.cn。

S817.11+9

A

1003-188X(2017)02-0215-05