螺旋输送与筛筒组合式分离装置性能试验

王升升,耿令新,师清翔,许泽宇

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

螺旋输送与筛筒组合式分离装置性能试验

王升升,耿令新,师清翔,许泽宇

(河南科技大学 农业装备工程学院,河南 洛阳 471003)

大中型谷物联合收割机分离装置存在体积庞大、振动强等问题,小型谷物联合收割机分离装置缺乏对断茎秆的处理能力且分离能力较弱。为此,提出了一种螺旋输送与筛筒组合式分离装置。通过室内试验,研究了搅龙转速、装置倾角和分离筛孔尺寸对分离性能的影响,得出了最优结构和运动参数组合,实现了籽粒、颖糠及茎秆在输送过程中的有效分离,为清选装置在谷物联合收割机上的应用提供了依据。

螺旋输送;筛筒;分离装置;联合收割机

0 引言

分离装置是谷物联合收割机的重要组成部分,分离性能是衡量收获机性能的一个重要指标,其优劣直接影响到整机作业效果[1-3]。目前,大中型谷物联合收割机上广泛采用振动筛式分离装置,整体体积庞大、结构复杂、振动剧烈[4-7],且不适宜配置到小型谷物联合收割机上[8-10]。小型谷物联合收割机上的分离装置大多是由大型联合收割机上的分离装置简化而来,甚至没有适宜的分离装置,分离效果差,性能低下[11-13]。由河南科技大学研制的旋风分离系统结构紧凑、性能稳定,并已成功配置于小型谷物联合收割机上,初步解决了小型谷物联合收割机缺乏适宜分离装置的难题[14-17]。但使用中发现,该分离装置不能处理长茎秆,为了防止堵塞,采用了较高的扬谷器转速,使籽粒破碎率增加、振动加大、可靠性降低;同时,由于该装置的进料口较小,当喂入量过大时,物料过于集中,籽粒与杂物的分离更加困难,分离能力迅速降低[18-20]。

本研究提出一种螺旋搅龙与分离筛筒组合式分离装置,以螺旋搅龙代替扬谷器完成滚筒脱出物物料的输送,避免扬谷器带来的籽粒破碎;将螺旋搅龙贯穿于筛孔分离筒内,不仅能清除长茎秆,且可有效减轻装置振动,简化装置结构和减小体积。通过室内试验,研究了搅龙转速、装置倾角和分离筛孔尺寸对分离性能的影响,测试了装置的各项性能指标。结果表明:在选定的结构和运动参数下,该装置能够较好地完成分离作业工作,各项性能指标均达到较优水平。

1 装置结构与工作过程

组合式分离装置主要由接料斗、螺旋输送搅龙、筛孔分离筒、引流罩和接料箱等组成,如图1所示。工作时,由输送带运送物料,变频电机驱动螺旋输送搅龙,角度调节杆调节装置倾角。

1.排草口 2.引流罩 3.接料箱 4.筛孔分离筒 5.螺旋输送搅龙 6.接料斗 7.输送带 8.变频电机 9.角度调节杆 10.试验台架

工作过程:经滚筒脱粒后的谷物脱出物,由输送带运送至接料斗,在供料充分的条件下进行装置试验。物料进入接料斗后,由螺旋输送搅龙输送入分离筒。输送过程中,由于分离筛筒的作用,物料被分离为两部分:一部分为长茎秆和大多数短茎秆,此部分由螺旋输送搅龙连续地推送至分离筒末端的排草口,并排出机外;另一部分为籽粒、颖糠和少数短茎秆,此部分物料穿过分离筛孔,自然下落至接料箱中,完成分离工作。

2 试验指标与试验方法

反映该分离装置性能的指标是分离能力和夹带损失率。在输送间隙、分离面积与分离筒长度确定的情况下,影响该分离装置性能的主要因素是分离孔尺寸、搅龙转速和装置倾角。本试验在改变分离孔尺寸、搅龙转速和装置倾角的条件下进行,检测出该分离装置的分离能力及该装置引起的夹带损失率。在数据处理的基础上,研究出分离性能(分离能力和夹带损失率)与分离孔尺寸、搅龙转速和装置倾角之间的关系。

试验时,依次更换使用14、18、22mm分离孔直径的筛孔分离筒进行3组试验。对每组试验依次采用0°、20°、40°、60°的装置倾角,对每种装置倾角依次采用100、250、400、550 r/min的搅龙转速,在不同的参数组合下进行双因素试验。

试验所需的小麦物料是收割机滚筒脱出物物料,主要由籽粒、颖糠和茎秆构成,物料含杂率为30%,颖糠和茎秆的质量比为10:1,茎秆长度为5~12cm,籽粒含水率为13%~14%,颖糠、茎秆含水率为13%~16%。为了得到分离装置的最大分离能力,试验在供料充分的条件下进行。试验时,待分离筒内充满物料时,将接料箱推至接料位置处,同时开始计时;保持正常工作一段时间后取回接料箱,并同时停止计时;试验结束后,清选并称量出接料箱内籽粒的质量和被夹带排出机外的籽粒质量,记录试验数据并进行数据分析。

3 试验结果与分析

3.1 14mm分离孔直径时的试验

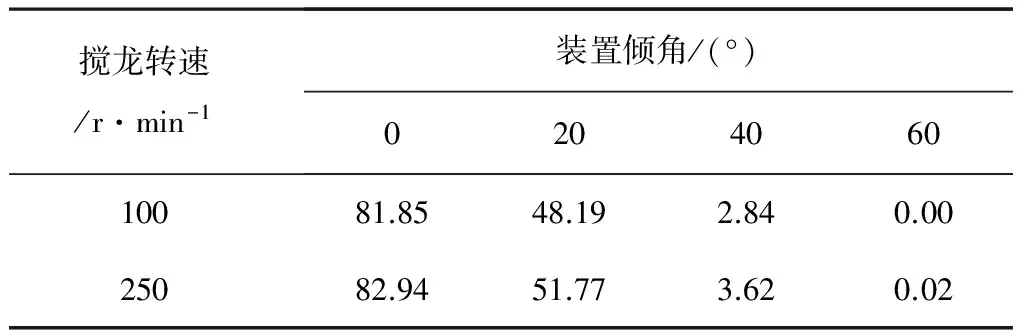

分离孔直径为14mm时,夹带损失率的试验结果如表1所示,分离能力的试验结果如表2所示。

表1 夹带损失率试验结果

续表1

表2 分离能力试验结果

为研究搅龙转速和装置倾角对夹带损失率和分离能力影响的显著性关系,分别以夹带损失率和分离能力为性能指标,对试验结果进行方差分析,得到影响夹带损失率的分析结果如表3所示,影响分离能力的分析结果如表4所示。从结果中可以看出:搅龙转速和装置倾角对试验指标的影响显著。

表3 影响夹带损失率的方差分析表

表4 影响分离能力的方差分析表

分别以夹带损失率J14和分离能力F14为目标函数,搅龙转速x1和装置倾角x2为自变量,建立数学模型。利用分析软件分析数据,得出回归方程为

J14=82.4828349+0.012623280949x1-

2.4468919503x2+0.016764600407x22-

0.00016239416353x1x2

F14= -31.52549835+0.3898164143x1+

4.800989447x2-0.00007275594314x12-

0.08587255050x22+0.0009331116133x1x2

对两个回归方程进行方差分析,得出夹带损失率回归方程J14的相关系数R为0.979,分离能力回归方程F14的相关系数R为0.952,表明该模型拟合程度好,方程不失拟。

通过对回归方程的计算,得出装置在大于53.0°倾角工作时夹带损失率的值小于1%,在此条件下装置分离能力的最大值为每秒分离出191.1g/s籽粒。

3.2 18mm分离孔直径时的试验

分离孔直径为18 mm时,夹带损失率的试验结果如表5所示,分离能力的试验结果如表6所示。

表5 夹带损失率试验结果

表6 分离能力试验结果

为研究搅龙转速和装置倾角对夹带损失率和分离能力影响的显著性关系,分别以夹带损失率和分离能力为性能指标,对试验结果进行方差分析,影响夹带损失率的分析结果如表7所示,影响分离能力的分析结果如表8所示。由结果可以看出:搅龙转速和装置倾角对试验指标的影响显著。

表7 影响夹带损失率的方差分析表

表8 影响分离能力的方差分析表

分别以夹带损失率J18和分离能力F18为目标函数,搅龙转速x1和装置倾角x2为自变量,建立数学模型。利用分析软件分析数据得出回归方程为

J18=69.4596535+0.03323849986x1-2.2952106902x2-

0.000013871806339x12+0.018108819823x22-

0.0004254258170x1x2

F18= -44.9979977+0.5042075961x1+6.675103467x2-

0.00006125751433x12-0.11074083800x22-

0.0004503872730x1x2

对两个回归方程进行方差分析,得出夹带损失率回归方程J18的相关系数R为0.984,分离能力回归方程F18的相关系数R为0.985,表明该模型拟合程度好,方程不失拟。

通过对回归方程的计算,得出装置在大于48.2°倾角工作时夹带损失率的值小于1%,在此条件下装置分离能力的最大值为每秒分离出280.5g/s籽粒。

3.3 22mm分离孔直径时的试验

分离孔直径为22mm时,夹带损失率的试验结果如表9所示,分离能力的试验结果如表10所示。

表9 夹带损失率试验结果

表10 分离能力试验结果

续表10

分别以夹带损失率和分离能力为性能指标,对试验结果进行方差分析,以研究试验因素对夹带损失率和分离能力影响的显著性关系。影响夹带损失率的分析结果如表11所示,影响分离能力的分析结果如表12所示。从结果中可以看出:搅龙转速和装置倾角对试验指标的影响显著。

表11 影响夹带损失率的方差分析表

表12 影响分离能力的方差分析表

分别以夹带损失率J22和分离能力F22为目标函数,搅龙转速x1和装置倾角x2为自变量,建立数学模型。利用分析软件分析数据得出回归方程为

J22=52.6741254+0.03984371299x1-1.7882980106x2-

0.000015328946600x12+0.014505711464x22-

0.0005557662143x1x2

F22= -24.63399597+0.6409348013x1+10.358549746x2

-0.18033064020x22+0.0021838942258x1x2

对回归方程进行方差分析,得出夹带损失率回归方程J22的相关系数R为0.978,分离能力回归方程F22的相关系数R为0.956,表明该模型拟合程度好,方程不失拟。

通过对回归方程的计算,得出装置在大于41.4°倾角或转速低于496.2r/min工作时夹带损失率的值小于1%,在此条件下装置分离能力的最大值每秒分离出为559.6g/s籽粒。

3.4 试验结果分析

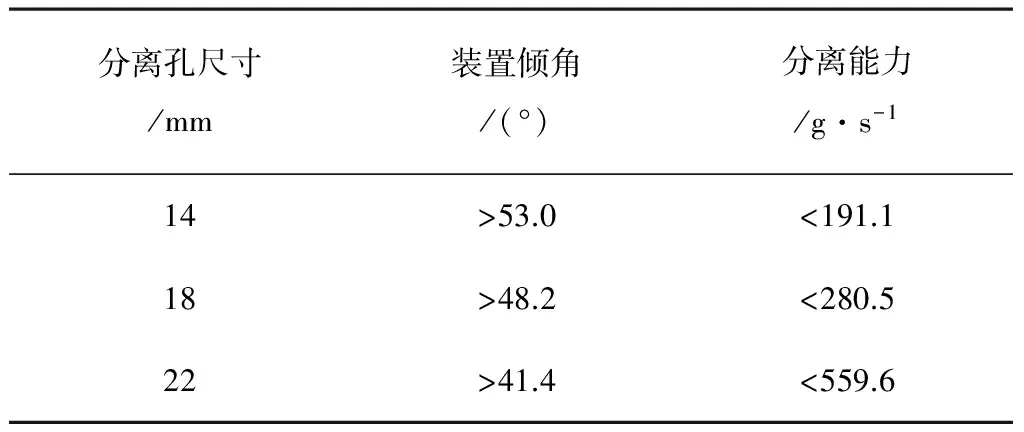

试验得出在不同分离孔尺寸条件下装置倾角的适宜取值范围,并得出了分离装置的分离能力。在夹带损失率小于1%的情况下,装置倾角的取值范围和装置的分离能力如表13所示。

表13 各部件工作参数取值范围

从表13中可以看出:装置在22mm分离孔尺寸工作时,装置的倾角可以调节到较低水平,有利于提高输送物料的能力;且在此分离孔尺寸工作时,装置的分离能力明显提高。

为了便于观察装置在22mm分离孔尺寸工作时搅龙转速和装置倾角对夹带损失率和分离能力的影响规律,绘制出试验因素对试验指标的影响图。由于装置倾角在0°~60°时的夹带损失率在同一图上表示困难,从实用角度出发,只将装置倾角为40°和60°时的性能拟合曲线在图中表示,如图2和图3所示。从图2、图3可以看出:装置倾角在40°~60°的情况下能达到1%以下的夹带损失率,在此分离孔尺寸工作时,装置的分离能力达到最优。通过对回归方程的计算可知:装置在大于41.4°倾角或搅龙转速低于496.2r/min工作时,夹带损失率的值小于1%,此时分离装置每秒可分离出559.6g籽粒,即分离装置的分离能力为2 014.6kg/h。

图2 装置倾角和搅龙转速对夹带损失率的影响

图3 装置倾角和搅龙转速对分离能力的影响

4 结论

1)分离筛筒与螺旋输送搅龙相配合,可有效清除待清选物料中的长茎秆。这种组合方式结构紧凑,对于大喂入量输送能力强。

2)以分离筛筒配合螺旋输送搅龙分离待清选小麦脱出物中的茎秆时,分离孔的直径以22 mm为宜。在试验条件下,分离孔直径小于22mm时,装置的夹带损失过大。

3)以管道配合螺旋搅龙输送待清选小麦脱出物物料时,管道与输送搅龙外径之间的输送间隙不宜小于7mm,否则会引起籽粒破碎率的增加。

4)分离装置性能试验表明:装置在大于41.4°倾角或搅龙转速低于496.2 r/min工作时,夹带损失率小于1%,分离装置的分离能力为2 014.6kg/h。

[1] 蒋恩臣,孙占峰,潘志洋,等.基于CFD-DEM的收获机分离室内谷物运动模拟与试验[J].农业机械学报,2014,45(4):117-122.

[2] 师清翔,马萌,闫卫红,等.双扬谷器旋风分离清选系统试验与参数优化[J].农业机械学报,2014,45(11):124-128.

[3] 唐忠,李耀明,徐立章,等.切纵流联合收获机小麦脱粒分离性能评价与试验[J].农业工程学报,2012,28(3):14-19.

[4] 陈建恩.小麦联合收割机振动试验研究[D].兰州:甘肃农业大学,2009.

[5] 耿令新,张利娟,师清翔,等.便携式谷物联合收获机锥顶蜗壳式旋风分离清选系统参数优化[J].中国农机化学报,2013(4):146-149.

[6] 郭炎,李耀明,李洪昌,等.纵轴流脱粒分离装置脱出物的径向分布规律[J].农机化研究,2011,33(12):110-112.

[7] 李灵敏,徐瑞,石坤鹏,等.便携机分离筒吸杂口偏置型清选装置的设计与试验[J].农机化研究,2016,38(11):204-208.

[8] 李耀明,唐忠,徐立章,等.纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报,2011,42(6):93-97.

[9] 刘师多,张利娟,师清翔,等.微型小麦联合收获机旋风分离清选系统研究[J].农业机械学报,2006,37(6):45-48.

[10] 唐忠,李耀明,赵湛,等.切纵流联合收获机小麦夹带损失检测试验与分析[J].农业工程学报,2012,28(1):11-16.

[11] 文兴勇.小型水稻联合收割机清选系统设计研究[J].贵州科学,2013,31(1):45-48.

[12] 袁华杰,周学建,马萌,等.吸杂口偏置型旋风分离装置的小麦清选试验[J].河南科技大学学报:自然科学版,2014(5):73-78.

[13] 卢伟,刘大为,李旭,等.小型水稻联合收割机旋风分离清选试验[J].湖南农业大学学报:自然科学版,2016,42(1):97-101.

[14] 师清翔,张晓博,耿令新,等.微型谷物联合收割机清选系统试验[J].河南科技大学学报:自然科学版,2015,36(5):82-86.

[15] 王国欣,师清翔,刘师多,等.物料状态对圆筒式短茎秆清理装置性能的影响[J].农业机械学报,2002,33(4):52-54.

[16] 徐云云.新型旋风分离淸选系统及其在微型谷物联合收割机上的应用[D].洛阳:河南科技大学,2010.

[17] 伊文静,刘师多,师清翔,等.旋风分离清选系统结构及工况对清选性能的影响[J].农机化研究,2013,35(5):170-174.

[18] 周学建,袁华杰,闫卫红,等.联合收获机吸杂口偏置型旋风分离清选装置试验[J].农业机械学报,2014,45(8):80-85,159.

[19] 钟挺,胡志超,顾峰玮,等.轻简型全喂入稻麦联合收获清选装置分析及设计要点探析[J].中国农机化,2012(6):67-70.

[20] 徐娇娇.联合收割机夹带损失监测试验方法研究[D].镇江:江苏大学,2010.

Performance Testing on the Combined Separation Device of Screw Conveyor and Sieve Tube

Wang Shengsheng, Geng Lingxin, Shi Qingxiang, Xu Zeyu

(College of Agriculture & Engineering, Henan University of Science & Technology, Luoyang 471003, China)

Large and medium-sized grain combine harvester separation device has a problem of large volume and strong vibration, while small grain combine harvester lack the capacity of processing broken stalk, and separation capacity is smaller. Therefore, in this paper, we proposes a screw conveyor and sieve tube combined separation device.Through the laboratory tests, we studied the effects of stirring speed, inclination angle and screen size on the separation performance. The optimal combination of structure and motion parameters is obtained and the separation of grain, chaff and stalks in the process of delivery is also achieved. It provided the basis for the application of the separating device in the grain combine harvester.

screw auger; sieve tube; separating device; combine harvester

2016-07-01

河南省重点科技攻关计划项目(152102210276);河南省产学研合作项目(2015HNCXY008);河南科技大学实验技术开发基金项目(SY1516010)

王升升(1986-),男,河南洛阳人,讲师,(E-mail)wangsheng5288@126.com。

S225.3;S220.3

A

1003-188X(2017)08-0180-06