自愈合基体改性SiC/SiC复合材料的制备与性能研究

邓楚燕,罗瑞盈

(北京航空航天大学物理科学与核能工程学院,北京 100191)

0 引 言

提高发动机的推重比是新一代战斗机发展的根本要求,而提高发动机工作温度是提高发动机推重比的重要途径。纤维增强陶瓷基复合材料,特别是SiC/SiC复合材料,具有低密度、高比强度、高比模量、耐高温和抗热震等优异性能[1], 在使用条件下,对裂纹不敏感,不发生灾难性的破坏的特点[2],是目前能够替代高温合金实现在发动机上应用最理想的高温结构候选材料,在燃烧室、涡轮导叶、内衬板、涡轮工作叶片和尾喷管调节片等航空发动机热端部位应用前景广泛[3]。

为了调节纤维与基体间的结合强度,使纤维在基体制备过程中免受损伤,改善材料的断裂模式,SiC纤维和SiC基体之间还需要制备一定的界面层以避免界面反应[4]。SiC/SiC 复合材料最常用的界面层为各向异性热解碳(Pyrocarbon, PyC)层,但其致命缺点是在高于800℃的氧化气氛中极易氧化[5],为了提高SiC/SiC复合材料的高温抗氧化性和长时间服役寿命,阻止高温下氧气进入材料内部氧化界面层,必须对SiC/SiC复合材料进行自愈合基体改性,使缺陷在氧化介质侵入之前能够实现自动愈合, 大大减少氧化介质与界面接触的几率。因此增强材料的自愈合能力是提高SiC/SiC 复合材料高温服役寿命的有效途径[6-7]。

自愈合基体改性的方法包括多元多层基体改性[8]、颗粒弥散基体改性[9]及硼硅酸盐玻璃改性,其中多元多层自愈合基体改性对设备的要求高,工艺复杂;颗粒弥散基体自愈合改性对浸渍工艺要求高,这是因为SiC/SiC复合材料的孔隙很小,将颗粒浸入基体中难度大;而硼硅酸盐玻璃自愈合改性则具有工艺简单,操作简便,对设备要求低的优点,且硼硅酸盐会在氧气中生成SiO2和B2O3的玻璃网络相,同时B2O3的存在也会加速基体中SiC 氧化生成SiO2膜的过程,因而能够明显提高复合材料的抗氧化能力[10]。所以本文将通过溶胶-凝胶法制备改性基体,研究硼硅酸盐玻璃自愈合改性对SiC/SiC复合材料性能的影响。

1 实验

1.1 玻璃溶胶的制备

实验所用 SiC/SiC复合材料的密度为1.82 g/cm3,尺寸为40 mm×5 mm× 3.5 mm,用80#、600#、800#、1000#、1500#和2000#的砂纸依次打磨表面。采用高纯的乙酸锌、硼酸和正硅酸乙酯分别作为ZnO、B2O3、SiO2的先驱体,选取ZnO : B2O3:SiO2含量比为4 : 2 : 4。其中B2O3含量选取较低值的原因为:B2O3含量较高时所得玻璃熔点低, 挥发性较大[11],所以B2O3含量不宜过高。先将硼酸、正硅酸乙酯和乙酸锌分别用适量乙醇溶解,其中在乙酸锌中滴入适量HCl促进乙酸锌溶解,然后混合三种溶液,再添加适量的去离子水,在60 ℃下水浴搅拌6 h形成溶胶。

1.2 自愈合改性基体的制备

通过溶胶凝胶法将SiC/SiC复合材料浸渍于硼硅酸盐溶胶中,反复浸渍烧结直至SiC/SiC复合材料质量不再变化,制备出基体自愈合改性的SiC/SiC复合材料。

1.3 性能测试及表征

利用阿基米德排水法测定材料的密度,用X射线衍射仪(D/MAX-2500)分析复合材料中的物相组成,采用扫描电镜(S 4800)进行材料断口的微观形貌分析。

氧化处理在管式炉中进行,将不同基体改性体系的SiC/SiC 复合材料试样放入管式炉中,在不同温度下保温一段时间,每隔一段时间取出,用精度为0.001 g的电子天平称重,按失重率来评价试样防氧化能力。

试样的弯曲强度和弯曲模量在CSS-1110万能实验机上进行,采用三点弯曲法测试复合材料的力学性能,测试方法参考GB/T6569-2006《精细陶瓷弯曲强度试验方法》。试样尺寸4 mm×5 mm×60 mm,跨距为50 mm,加载速率0.5 mm/min。采用下式计算弯曲强度:

其中,σf为弯曲强度(MPa);P为最大破坏载荷(N);L为跨距(mm);H为试样厚度(mm);B为试样宽度(mm)。

2 实验结果与讨论

2.1 成分分析

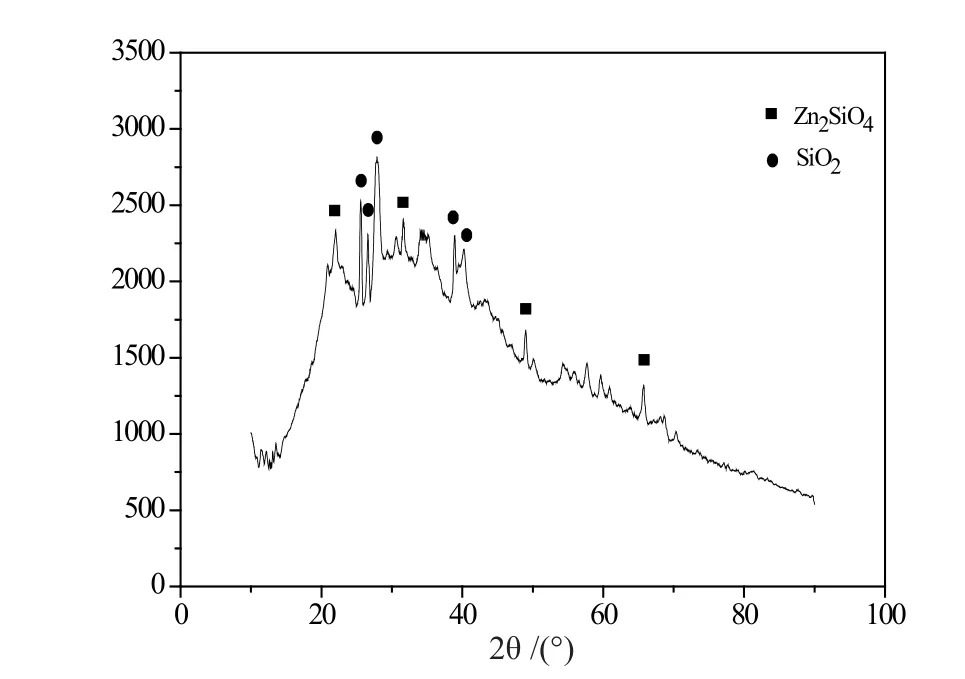

图1给出了硼硅酸盐溶胶经过凝胶以及高温裂解后的XRD图谱。可以观察到在1000 ℃下裂解后,凝胶粉末中存在明显的Zn2SiO4和SiO2峰,同时粉末中出现了较明显弱且宽的玻璃弥散峰,说明该样品存在较多含量的非晶结构,即硼硅酸盐在高温热处理后即存在非晶玻璃,同时还有一定的晶态物质产生。

2.2 材料的力学性能

图2 是未改性试样、硼硅酸盐改性试样两种材料经过三点弯曲测试下的载荷位移曲线,从图2中可以看出,两种试样在到达断裂的临界点后,仍然保持了一段位移没有发生断裂,表现出明显的非脆性断裂行为,其中,未改性试样和硼硅酸盐改性试样的抗弯强度分别为240 MPa,225 MPa,弯曲弹性模量分别为0.196 GPa、0.185 GPa,改性后试样的弯曲强度下降了6.25%。可以看出经过硼硅酸盐自愈合改性后,试样的抗弯强度呈现一定的下降趋势。这是因为经过硼硅酸盐自愈合改性后,材料内部增加了脆性的玻璃材料,所以材料的韧性有所下降。

2.3 抗氧化性能

图1 凝胶粉末经高温裂解后XRD图谱Fig.1 XRD pattern of gel powder pyrolyzed at high temperature

图2 改性前后SiC/SiC复合材料三点弯曲载荷位移曲线图Fig.2 Load–displacement curves of the composites for the three-point bending test of the unmodified sample and the modified sample

图3 为未改性试样和硼硅酸盐改性试样在1100 ℃下氧化30 h的氧化曲线,其中对于未改性的试样,在1100 ℃下氧化0.5 h内氧化失重了5.24%,氧化1 h后,材料质量发生了一定的回升,继续氧化后质量几乎保持不变,失重率维持2.41%。可以看出:在1100 ℃下,SiC/SiC 复合材料会先发生氧化而出现失重,失重过程涉及到热解碳界面层的氧化,热解碳层氧化完后,继续氧化会由于SiC氧化在表面生成SiO2膜而引出质量的一定回升,阻止基体进一步氧化,直至SiC/SiC 复合材料的失重率保持不变,对于硼硅酸盐改性后试样在1100 ℃下氧化0.5 h内氧化失重了仅为2.58%,继续氧化,材料质量先发生回升,之后失重率维持为0.89%。可以看出,氧化初期失重率明显较未改性的小,说明由于硼硅玻璃的存在对SiC/SiC复合材料形成了一定的自愈合保护作用,阻止氧气与内部热解碳发生反应。同时可以看出决定材料抗氧化性能的时间为氧化前期,该阶段由于材料的自愈合改性有利于保护SiC/SiC复合材料内部界面层。

图3 改性前后试样1100 ℃下氧化30 h的氧化曲线Fig.3 The oxidation curves of the unmodified and modified composite materials at 1100 ℃ for 30 h

2.4 扫描电镜测试(SEM)

图4和图5分别为改性前后试样内部纤维表面微观形貌。从图4可以看出,未改性的材料内部纤维表面含有一层热解碳层,该热解碳层在高温氧气气氛下会发生氧化而失效,而在改性后材料内部纤维表面出现了玻璃状材料包裹纤维的现象如图5所示。从图5中可以看出,纤维被透明的流体严严实实的包裹住,没有露出的部分,说明试样该处在制备完成后便已经自动形成玻璃保护界面。从而可以实现SiC氧化前的氧化初期的自愈合保护。

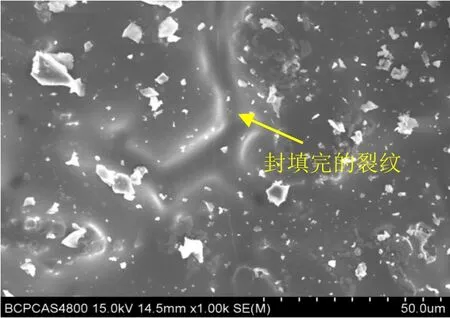

通过氧化实验可以看出,自愈合基体在前期的自愈合效果对材料的抗氧化性能产生了很大的影响。改性后试样在1100 ℃下氧化0.5 h和2 h后的表面微观形貌如图6和图7所示。可以发现,氧化0.5 h时材料表面已经出现了裂纹开始被自愈合基体封填的现象,氧化2 h后的试样表面形貌出现裂纹封填完成的现象,缺陷自愈合效果较明显。说明硼硅酸盐改性后的试样在氧化前期确实存在自愈合现象,由于硼硅玻璃在高温下氧化形成玻璃态物质,封填裂纹,阻止氧气进一步进入氧化热解碳,从而实现氧化初期对SiC/SiC复合材料的保护。

图4 改性前试样内部纤维表面微观形貌Fig.4 The fiber surface microstructure of the unmodified sample

图5 改性后试样内部纤维表面微观形貌Fig.5 The fiber surface microstructure of the modified sample

图6 改性后试样氧化0.5h后微观形貌Fig.6 The microstructure of the modified sample after oxidation for 0.5 h

图7 改性后试样氧化2h后微观形貌Fig.7 The microstructure of the modified sample after oxidation for 2 h

3 结 论

(1)未改性和硼硅酸盐改性SiC/SiC复合材料的弯曲强度分别为240 MPa和225 MPa,改性后材料的力学性能下降了6.25%。

(2)在1100 ℃下氧化30 h后,未改性和硼硅酸盐改性SiC/SiC复合材料失重率分别为2.41%和0.89%。氧化初期,材料表面出现明显的裂纹自愈合现象。

(3)硼硅酸盐改性SiC/SiC复合材料在制备完成后即在内部形成了包裹材料纤维的玻璃,减少材料在氧化初期纤维表面热解碳被剧烈氧化。

[1] PREWO K M, BRENNAN J J, LAYDEN G K. Fiber reinforced glasses and glass-ceramics for high performance application [J].American Ceramic Society Bulletin, 1986, 65(2): 305-313, 322.

[2] 董绍明, 丁玉生, 江东亮, 等. 制备工艺对热压烧结SiC/SiC复合材料结构与性能的影响[J]. 无机材料学报, 2005, 20(4):883-888.

[3] 谢巍杰, 陈明伟. SiC/SiC复合材料高温力学性能研究[J]. 人工晶体学报, 2016, 45(6): 1534-1538.

[4] 于新民, 周万城, 郑文景, 等. 碳界面层制备工艺对SiC/SiC材料力学性能的影响[J]. 稀有金属材料与工程, 2009, 38(a02):462-465.

[5] 张冰玉, 王岭, 焦健, 等. 界面层对SiC/SiC复合材料力学性能及氧化行为的影响[J]. 航空制造技术, 2017(12): 78-83.

[6] YIN X, CHENG L, ZHANG L, et al. Oxidation behaviour of three-dimensional woven C/SiC composites [J]. Materials Science & Technology, 2013, 17(6): 727-730.

[7] LAMOUROUX F, BERTRAND S, PAILLER R, et al.Oxidation-resistant carbon-fiber-reinforced ceramic-matrix composites [J]. Composites Science & Technology, 1999, 59(7):1073-1085.

[8] 张伟华, 等. C/SiC复合材料表面Si-C-B自愈合涂层的制备与抗氧化行为[J]. 无机材料学报, 2008, 23(4): 774-778.

[9] 刘宝林, 刘荣军, 张长瑞,等. SiC/SiC复合材料高温抗氧化研究进展[J]. 硅酸盐通报, 2014, 33(5):1107-1112.

[10] QUEMARD L, REBILLAT F, GUETTE A. Degradation mechanisms of a SiC fiber reinforced self-sealing matrix composite in simulated combustor environments [J]. Journal of the European Ceramic Society, 2007, 27(1): 377-388.

[11] 黄敏, 李克智, 等. 炭/炭复合材料硼硅酸盐玻璃涂层制备及性能研究[J]. 材料工程, 2010(7):78-81.