带调压阀的水轮机实时仿真系统

孔昭年,熊晓蕾,杨远生,周同旭,王柏柏,孔 劲,郭瑶,赵跃智

(1.中国水利水电科学研究院,北京 100044;2.天津电气科学研究院有限公司,天津 300186;3.中国葛洲坝集团海外投资有限公司,北京 100025)

在国家能源局“替代调压井的新型调压阀及其控制系统研究与电站示范应用”科技项目的安排下,天津电气科学研究院有限公司与中国水利水电科学研究院合作开发了:带调压阀的水轮机实时仿真系统及水轮机调速器综合实验装置。

带调压阀的水轮机调节系统实时仿真装置对我国水轮机调速器行业意义重大,我们尚没有收集到可供借鉴的国外有关资讯,它的完成将填补我国在此领域的空白,也将大大促进我国水轮机调节领域的技术进步。

1 带调压阀的水轮机数学模型

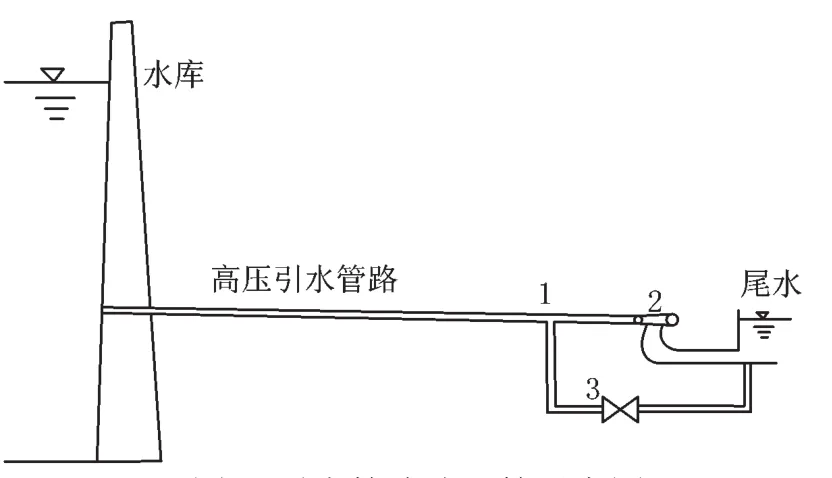

在图1上示出了带调压阀的水轮机实时仿真原理图,在此原理图上最重要的是处理好水轮机非线性引出的非线性运算。文献(1)已作了详细的介绍,本项目组的一个技术创新点是具有严重非线性特征的水轮机综合特性曲线的外延与数学描述。由于实时仿真系统实时性很强、而且要确保计算连续、平稳;我们采用特征矩阵法描述水轮机特性,收到很好的效果;此外,为便于推广此项成果,我们把能收集到的水轮机特性用完全相同的数学方法编制了一个专门的数据文件,调用十分灵活、方便。

图1中,at为水轮机接力器行程,aft为调压阀接力器行程;在实际应用时,他们分别接至水轮机调速器导叶接力器和调压阀接力器的位移传感器;xt表征水轮发电机相对转速偏差,实际应用时经过仿真装置频率变送器接至水轮机调速器测频回路;从而一个由水轮机、发电机、引水系统非线性微分方程式和初始状态参数及一个真实的水轮机调速器及调压阀形成闭环调节系统,经过各种接口施加各种扰动信号(如负荷扰动、开停机等)就可以进行各种动态特性试验。从而在制造厂内尽早发现调速器的缺陷,促进产品质量的提高。

由于实时计算步长通常取0.05 S,在这样短的时段内不仅要完成全部非线性微分方程式的求解,还要完成数据的输出和采集、输出实时频率等功能。水轮机特性必须经过特殊处理,水轮机流量、力矩特性矩阵的表达式为[1]:

公式(1)~(4)“=”右端四个矩阵及水轮机流量和力矩的特性矩阵应在仿真数据准备阶段根据有关数据表求得,对于轴流转桨式水轮机对应每个定桨特性相类似地求取水轮机流量和力矩的特性矩阵;在实时仿真的主程序段,只要已知某一时刻的x11t和at就可很快计算出该时间的单位流量和单位力矩:

图1除非线性特性的水轮机特性外,水电站引水系统的动力学特性数学模型,有标准化形式描述[2,3]:

(1)刚性水锤

适用条件:Tf/Tr>6 及 Tw/Tr>2;

(2)近似弹性水锤

适用条件:3<Tf/Tr<6,0.5<Tw/Tr>2;

(3)弹性水锤

其中hw=Tw/Tr;水轮机管道特性系数;

适用条件:Tf/Tr<3,Tw/Tr<0.5;

(4)带调压井的引水系统数学模型

(5)分叉管(见图2)数学模型

图2 引水管路分叉管示意图

式中:q1为管路总流量;q2为水轮机流量;q3为调压阀流量;h0为初始水头;ht为水头偏差;以刚性水击为例,有:

式中:Tw1为水库到分叉管的水流惯性时间常数,Tw2为分叉管到水轮机组的水流惯性时间常数,Tw3为分叉管到调压阀的水流惯性时间常数;在实际中取

2 软件结构与硬件平台

有多种技术手段实现实时仿真装置硬件平台,如IPC、PLC等,经比较我们选取发展势头强劲的DSP作为我们研发的综合实验装置的硬件平台。

水轮发电机组实时仿真及水轮机调速器试验装置由模块化硬件及配套的电脑软件组成。其中硬件电路采用DSP为核心控制单元,辅助外围各种模块化功能电路构成。电脑的上位机软件采用Visual Basic开发环境进行开发。

(1)上位机客户端软件系统图如图3所示,包括实时数据采集模块、输出形成word文件模块、试验功能模块及用户自定义操作设置。

1)基于为本设备开发的高效的通信协议,可以提高串行通信效率,实现数据的实时传输和处理。

2)尽管采用数据库存储数据对开发人员要求较低,但是考虑到数据读取的方便性、通用性和安全性,我们不仅将需要保存的数据以图片的形式存储为word文件,还对原始数据进行了加密算法后生成为仅能被本软件识别的文件格式进行保存。

图3 上位机客户端软件系统图

3)因为是专门针对水轮机调速器的仿真试验设备,要求能够单独做调速器的各种试验,所以软件内置了大部分调速器试验的控制程序,操作人员仅需少量操作,本系统即可完成大部分调速器的试验。

4)考虑到用户使用的流畅和方便,硬件每个输入输出端口均可自定义,并且具备相关的软件功能模块。

图4 下位机客户仿真试验仪系统图

(2)下位机客户仿真试验仪系统图如图4,包括通讯模块、数据采集模块、分析计算模块、信号调制解调模块及实时仿真模块。

1)解码上位机的指令,根据上位机的要求将数据发送至上位机。

2)采集模拟量输入和高频输入信号,经过软件滤波器滤波后进入待发序列,普通的数字量输入信号经过软件防抖处理后进入待发序列。

3)因为下位机精度较高,所以一些对时间精度有要求的试验数据会由下位机测量计算,可精确至0.5 μs。

4)实时仿真运算模块采用了离散化的数学模型及优化算法,循环迭代周期小于20 ms。

5)计算出的数据经过调制整形后,转换为标准信号进行输出,输出信号刷新时间小于20 ms。

6)考虑到通用性,通讯接口采用标准RS232接口,开发了设备专属的通信协议,由于采用了效率较高的通信协议和编码形式,上位机对设备数据的采样时间小于20 ms,优于国内外大多数产品。

(3)硬件电路主要包括:电源模块、AD采集模块、DA输出模块、频率输出模块、频率测量模块和通讯接口电路。

1)电源模块采用AC及DC通用输入,并辅以相关的线路滤波、去耦和限压限流等保护电路。

2)采用美国微芯公司出品的DSP作为核心处理单元,并采用MPLAP IDE系统集成开发环境进行DSP的下位机程序开发。

3)具备12路AD输入,可接受-10~10V之间的电压信号或20 mA以内的电流信号。我们采用了带光电隔离的AD采集方式,这种方式抗干扰效果明显,现有的设计精度0.1%,线性度误差0.23%,优于大多数同类产品。

4)可提供4路DA输出电路,采用了DSP自带的高速输出模块产生高频脉冲,再进行PWM调制,并经过硬件电路将方波转化为4~20 mA的模拟信号。经测试线性度误差0.08%,优于大多数传感器。

5)可提供2路频率输出模块,同样采用DSP自带的高速输出模块,根据软件的设定产生相应频率的波形,输出频率范围 0.5~100 Hz,精度 <=0.002 Hz。

6)具备2路频率测量模块,采用DSP自带的高速输入捕捉功能,保证实时性和精度。另外,由于考虑到硬件的使用环境,在使用二阶低通滤波器进行硬件滤波之外,也增加了软件滤波器。测频精度为0.0025%,延时小于0.5 μs,性能优于国内外大部分同类产品。

7)具备4路DI和4路DO模块,均采用隔离输入输出的形式,其中DO通过继电器输出,以便于带较大负载。

8)设备可提供 +5V、+12V、-12V、+24V 等电压等级的电源输出。

3 实时仿真系统功能

研发的试验装置具有高度自动化、智能化;符合电力行业有关标准的要求。

3.1 调节对象实时仿真功能

(1)依据提供的水轮机、发电机及引水系统的技术资料,利用本装置的软件模块建立调节对象的数学模型(水轮机依据综合特性曲线建模)。

(2)实时仿真系统能输出水轮机蜗壳进口处水压信号和水轮发电机组频率信号。信号的形式和电平能与调速设备相匹配,与水轮机调速器构成调速系统。

(3)实时仿真模型主要特性参数可人为整定和校验。

3.2 水轮机调速器试验和检测功能

依据有关标准,装置可进行调节系统试验、检测及其动态过程记录的项目。

(1)调节系统静态特性试验及转速死区指标、静态特性非线性度和永态转差系数检测。

(2)电液随动系统(含转轮叶片接力器电液随动系统)、静态特性试验及各类随动系统不准确度检测。

(3)电液随动系统动态特性试验。

(4)电子调节器调节规律试验和调节参数Kp、KI、KD的校验。

(5)水轮发电机组开机过程试验。(6)水轮发电机组停机过程试验。

(7)水轮机调节系统空载扰动试验。

(8)水轮机调节系统手动工况和自动工况下空载频率摆动值测定。

(9)水轮发电机组负荷调整(增、减)试验及水轮发电机组一次调频相关试验。

(10)负荷扰动试验。

(11)水轮机调节系统甩负荷过程试验:

a)水轮机调速器接力器不动时间检测试验;b)水轮机调节系统甩100%负荷时动态过程记录及调节时间和波动次数等动态特性指标检测。

(12)调节系统故障模拟试验。通过如下试验观测在各种故障情况下接力器的摆动:

a)频率信号消失;

b)接力器位移传感器故障;

c)电液随动系统故障;

d)交直流电源切换和交直流电源同时消失;e)双机切换试验;

f)电液转换部件故障及双电液转换部件切换试验;

g)负荷反馈与设定故障试验;h)水头信号故障试验。

(13)调节系统手、自动切换试验。

(14)自定义的功能试验。

(15)作为稳定的频率信号源及试验记录装置参与水轮机调节系统的电磁兼容试验。

3.3 试验数据采集、存储和数据处理功能

(1)装置的前置信号处理器和配套的传感器搭载到计算机平台上,加上配备的实时仿真、测试和分析软件应可实现数据采集、存储、曲线生成和特性参数的分析功能。

(2)对采集来的数据分析处理、特性指标计算均符合有关电力行业标准的相应条款规定。

(3)装置应具有数据通信接口,具备与打印、绘图等输出设备连接,输出图形、数据的功能。

3.4 信号频率检测及频率信号发生器功能

(1)装置具有信号频率检测的功能,可检测的信号频率范围为0.5~100 Hz,可工作的电压为0.3~150 V(RMS),短时可承受200 V。

(2)装置具有频率信号发生器的功能,信号波形为正弦波或方波,信号频率的范围0.5~100 Hz,频率可人为调整和设定,频率还可按约定的输出方式自动改变。

4 调速器动态特性试验

应新疆连合电力开发公司的请求,利用刚刚研制开发的带调压阀的水轮机调速器实时仿真系统,在天津电气科学研究院有限公司内抽取试验用真实调速器和调压阀,与仿真装置闭环进行动态特性试验;利用由新疆卡伊尔特电站参数组成的系统进行了机组启动、空载扰动、甩25%、50%、75%、100%负荷自动调节试验,在自动调节状态下,在所有试验项目中水轮机调节系统过渡过程稳定收敛,调节过程正常(见图5~图10)。

图5 机组起动试验

试验证明接受启动命令后机组稳定控制在额定转速。

图6 空载扰动试验

按常规扰动量为48~52Hz,系统稳定,近于单调地完成调节。系统稳定。

图7 机组甩25%负荷试验

调压阀没有动作,hmax=0.087;Xmax=0.067.最后转速调节稳定。

图8 机组甩50%负荷试验

调压阀开至0.57后关闭,hmax=0.102;Xmax=0.158;最后转速调节稳定。

图9 机组甩75%负荷试验

调压阀开启值90.46,后关闭。hmax=0.0823;Xmax=0.29;最后转速调节稳定。

图10 机组甩100%负荷试验

调压阀开至96.94%后关闭,hmax=0.062 8;Xmax=0.402.最后转速调节稳定。

新疆卡伊尔特电站带调压阀的水轮机调速器实时仿真系统动态特性稳定。得到方便、满意的试验结论。

5 结论

(1)硬件电路采用DSP为核心控制单元,开发的水轮机调节系统实时仿真综合试验装置具有体积小、功能强大的特点,其试验功能、试验结果数据处理方法、装置配置等完全符合现行电力行业有关技术标准的要求[2];特别是它具有的带调压阀的水轮机调节系统实时仿真综合试验装置填补了我国在此领域内的技术空白,技术上有所突破和创新;

(2)该程序的技术核心之一就是研发真实水轮机动态特性、调用方便、能包含水轮机型谱及其他所用常用水轮机特性、数学方法先进、在计算中总体耗时小、利于推广的数据文件。软件对流量和力矩的计算分别采用了水轮机流量特征矩阵和力矩特征矩阵的非线性运算方式,提高了计算速度和准确度。该数据文件内容丰富、调用方便、采用的数学方法先进,值得推广;

(3)经过现场试验资料的校核,模型、方法、结果和精度都达到了理想效果,压力计算和转速计算与现场实测的误差在5%以内,形态与现场实测形态一致;应强调在水轮机小开度下的模型试验资料严重缺失的状况下,证明我们采取的特殊数学处理方法可行、有效;满足工程计算的精度要求。为实时仿真装置的开发及过渡过程计算提供了坚实的基础。

我们希望今后不断丰富试验资料的积累,不断完善有关计算方法,不断提高水轮机调节系统实时仿真技术水平。我们也希望能有机会与有关单位合作将此项技术能及早应用于我国抽水蓄能机组实时仿真领域。

[1]孔昭年.水轮机控制系统的设计与计算[M].武汉:长江出版社,2012.

[2]DL/T 1120-2009水轮机调节系统自动测试及实时仿真装置技术条件[S].

[3]DL/T 1548-2016水轮机调节系统设计与应用导则[S].

——次级调压阀