钻式采煤机的设计及应用研究

宋权

(山西省大同煤矿集团地煤公司,山西大同037001)

引言

我国采煤机经过长时间的发展,在可靠性、装机功率以及使用寿命等有极大程度的改进,主要解决了中厚以及厚煤层的开采,但是对于特殊煤层的开展,相应的采煤机设备发展还不完善。钻式采煤机的应用,将在特殊煤层的开采方面有积极促进作用。通过建立相关的数学模型,实现对钻式采煤机的优化设计。

1 钻式采煤机钻具相关数学模型

1.1 钻头运动数学模型

钻头主要是由筋板、螺旋叶片、截齿以及齿座等部分组成,钻头采煤功能的实现主要是靠钻头上面的截齿完成,因此,应该通过研究截齿的运动规律,掌握截齿不同位置的受力情况,进而实现钻头的合理设计。钻式采煤机在作业过程中,主要发生两种动作,分别是钻头的旋转运动以及纵向的进给运动,通过两种运动的结合,将实现钻式采煤机对特殊煤层的采煤作用。在建立钻头运动的数学模型时,可以针对其中一个钻头及截齿进行研究。建立关于钻头及截齿位置的相关坐标系,以钻孔中心线、煤壁面以及大地作为坐标系上的不同坐标轴,这个坐标系的建立,将能用来判断钻头的位置。另外,在对截齿位置进行确定时,可将钻头的旋转轴线以及钻头轴线的表面作为坐标系的三个方向。截齿的截煤作用主要是依靠齿尖来完成的,可利用齿尖来表示截齿位置。在相关空间坐标系的基础上,可利用相应的空间方程来表达钻头在作业时的位置以及受力情况[1-2]。

1.2 钻头切削模型

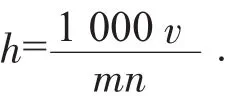

钻式采煤机主要依靠旋转以及进给两种运动过程来实现煤层的开采,其工作原理为:在钻杆的作用下,使得钻头向煤层施加轴向推力,促使钻头在轴向进入一定深度,并且旋转钻头将对煤层展开切削工作,从而在这两种运动情况作用下,实现采煤机的采煤作用。其中采煤机的轴向切削模式模型,可实现对煤层在钻头轴向方向破碎情况的分析,在对该模型进行分析时,截齿的切削断面主要由钻头截齿的排列情况来确定,切削厚度主要是由钻头运动状态及截齿数目确定的。切削厚度可用下式表示:

式中:h为切削厚度;v为推进速度;m为截齿数目;n为钻头钻速。

通过对钻头轴模型展开分析,将发现不同截齿具有同样的切削厚度,保持在同一平面的各截齿,将实现钻进切削,因此,可保证在模型分析的基础上,实现钻式采煤机的钻头具有良好的钻进功能。另外,在进行钻头径向切削工作情况的分析时,可建立相应的径向切削模型,截齿主要实现对孔壁的截割作用。在这种工作模式下,截齿切削厚度主要由相邻齿尖在径向方向的半径差值决定的,因此,可判断出不同截齿的切削厚度可能不同,在切削模型的作用下,将对截齿工作过程中的切削厚度进行判断[3]。

2 钻式采煤机钻具的优化设计

2.1 钻头的优化设计

钻过发挥作用的关键在于钻头截齿的选择,采煤机的采煤工作主要是依靠截齿来完成的。钻式采煤机在工作过程中,可能会遇到夹矸以及割顶底板等情况,导致截齿在力的作用下发生偏斜现象,严重的将造成截齿损害。针对这一现象,应该通过合理选择截齿材料以及截齿型号等方面着手,实现截齿具有承受较大载荷的能力,保证截齿具有较长的使用寿命。在进行钻头设计时,通常采用破煤性能较好的镐形截齿,在该种截齿的作用下,将能保证应力集中,进而实现煤层的破裂。另外,应该选择齿尖较大的截齿,有效降低能耗。同时为了保证钻头能顺利进入煤层中,应该注重钻头截齿角度的设计,在分析相关模型的基础上,可判断出截齿的出刃方向以及大小将决定钻头性能。因此,在设计钻头的工作角度时,应该以尽可能减少钻头与煤层摩擦的角度出发,设置较小的切削角,保证切削力、能耗以及煤粉的生成量控制在一定范围,保证良好的破煤效果。在实际的采煤过程中,由于截齿与煤层之间将发生较大摩擦,导致截齿寿命有所降低。为了保证截齿的工作性能及使用寿命,在设计切削角度时,应该使切削角小于截齿的半锥角,保证钻式采煤机的良好性能。

2.2 螺旋钻杆的优化设计

螺旋钻杆是钻式采煤机的一个重要组成部分,主要发挥着传递动力以及排装煤的作用,及时将主机提供的动力传递给钻头,进而实现钻头的钻进和割煤作用,又可将破落的煤传送出工作面。螺旋钻杆的与截割下的煤的顺利排出有紧密联系,如果钻杆设计参数不合理,将导致部分煤出现堆积现象,造成卡钻故障等。因此,应该在数学模型的基础上,设计满足采煤机工作需求的相关设计参数,减少钻具出现偏斜的现象。在螺旋钻杆旋转时,钻杆产生一定的运动速度,假设煤块与旋转叶片之间的相对速度为,煤块运动的速度便是这两者合成后的速度,将促使煤块沿着叶片螺旋的方向运动。通过建立有关螺旋钻杆的数学模型,将导程及螺旋升角等作为约束条件,并将提高采煤机的采煤效率作为目标函数,通过分析目标函数与约束条件之间的关系,能有效保证设计参数的最佳选择,实现螺旋钻杆优化设计的目标[4]。

3 钻式采煤机样机设计及试验

3.1 样机总体设计方案

在进行钻式采煤机的总体设计时,需要考虑到煤层厚度与采煤宽度,保证钻具结构具有一定的稳定性,并能满足定向钻进的需求,现阶段,通常使用三头钻结构作为钻式采煤机的设计结构。假设钻式采煤机的工作机构由3个钻头组成,钻头的动力分别由钻杆传递,不同钻头之间由连接装置进行连接,并且能在刚性结构的作用下实现力的传递和集中。为了使不同钻头在采煤过程中能相互协调,应该根据不同钻头的旋转方向,设置合理的动力传动箱,进而实现螺旋钻杆工作过程中的稳定性,防止钻具出现偏斜现象。根据钻式采煤机采煤效率提高的需求,通常将其设计为双主轴的三钻头型钻机,并且中间钻头的直径比两侧钻头直径小,同时设置适当的钻头轴线间距,能保证一定的推进速度。另外,为了保证钻头在采煤过程中的稳定性,可以采用一线一截齿的设计方式,保证截割下的煤具有较大块度。钻头结构采用镐形截齿这种结构,将保证在应用集中的作用下,实现对煤层的破碎作用[5]。

3.2 钻式采煤机的工业性试验

验证钻式采煤机设计的合理性,可根据工业性试验来确定。通过记录一段时间内该钻式采煤机应用在工业中的生产能力、截齿磨损情况等进行详细记录。在对钻头性能进行判断时,可根据已经安装该类型钻头的钻式采煤机工作情况进行分析。例如,韩桥煤矿地面传动箱上安装了该种钻头,通过对一段时间钻头的工作情况进行分析得出以下结论:在相同的工作时间内,与传统钻式采煤机的钻头性能相比,该种钻头具有较高的生产效率,并且推进速度有所提高。这种情况说明应用三钻头结构将能显著降低轴向阻力,说明截齿角度的设置是合理的。另外,发现该钻头在煤层使用过程中钻孔平直,没有明显的截割痕迹,这种情况说明钻头工作时具有较高的稳定性,并且钻头在破煤时充分结合了煤块的掉落作用。从块煤率,截齿磨损件情况等角度出发,将发现块煤率有一定程度的提高,截齿磨损情况较为均匀,表明截齿排列设计合理。通过以上阐述可发现,在分析相关数学模型的基础上,将对钻式采煤机的工作情况有一定了解,在这个基础上,能实现钻头设计的合理性,进而保证钻式采煤机在煤层采煤中的有效应用。

4 结语

钻式采煤机在我国薄煤层的开采中有广泛应用,通过加强对钻式采煤机设计及其应用的研究,将保证钻式采煤机在我国煤层开采中充分发挥作用。针对钻式采煤机在煤层开采过程中,钻头可能发生偏斜现象,相关技术人员将研究钻式采煤机钻具以及防偏斜技术作为一项工作重点,实现对薄煤层与极薄煤层的有效开采和特殊煤层煤资源利用率的提高。

[1]陈祥恩.钻式采煤机的设计及应用研究[D].徐州:中国矿业大学,2009.

[2]张锡侯,李高申,赵小风.采煤机截齿渗硼工艺的正交分析研究[J].太原城市职业技术学院学报,2016(23):113-115.

[3]谭芳,张耘,陈志勇,等.采煤机截齿的强度计算[J].三峡大学学报(人文社会科学版),2015(11):143-145.

[4]罗军飞,汪迪,廖小利.ML360连续采煤机截割部设计及应用[J].赤峰学院学报(哲学社会科学版),2016(24):122-123.

[5]朱光辉,袁静怡,孙佳慧,等.综采工作面尘源跟踪喷雾降尘系统的应用[J].哈尔滨师范大学社会科学学报,2016(11):263-264.