3D打印机结构谐响应分析及结构优化①

李 庆, 赵文英

(安徽机电职业技术学院,安徽 芜湖 241000)

0 引 言

3D打印技术(3D print technology),是近几年来制造领域迅速展开和推广的一个重大技术成果,是一系列快速成型技术(Rapid prototyping manufacturing, RPM)的统称。该技术诞生于20世纪80年代后期,是一种基于数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。在各行业包括珠宝、工业设计、建筑、汽车、航空航天、生物技术等都有着广泛的应用。

目前主流的3D打印机按照传动方式来主要分为3种:XYZ型、CoreXY型和三角型,见图1

图1 3D打印机结构类型

其中三角形也叫并联臂结构,基于其传动效率高,速度快,并且能够打印尺寸高的产品等特点,目前在市面上得到了广泛的应用

由于3D打印技术的普及,对于3D打印适应复杂工作条件的要求也越来越高,例如振动环境,高温高湿环境等。在复杂条件下如何保证3D打印的精度也成为了近年来广受关注的方向之一。

使用了有限元分析方法,结合假设性检验工具,针对某三角形并联臂结构3D打印机在振动条件下提高其打印精度作了研究和分析。建立了该3D打印机典型工作位置(打印喷头处于机构中心位置)的三维模型,并在此基础上建立了有限元模型并进行了模态分析,在模态分析基础上应用了某车辆谐振激励定义对该工况作了谐响应分析,得到了该并联臂结构在该谐振激励条件下打印喷头的变形,即系统在该振动条件下的机械打印误差。根据模态分析结果以及谐响应分析结果,对该并联臂结构作一定的结构优化,根据对应模态分析和谐响应分析的结果,结合工程实际应用和经济性,得出最佳优化方向。

1 并联臂式3D 打印机有限元模型的建立

1.1 并联臂式3D打印机系统描述

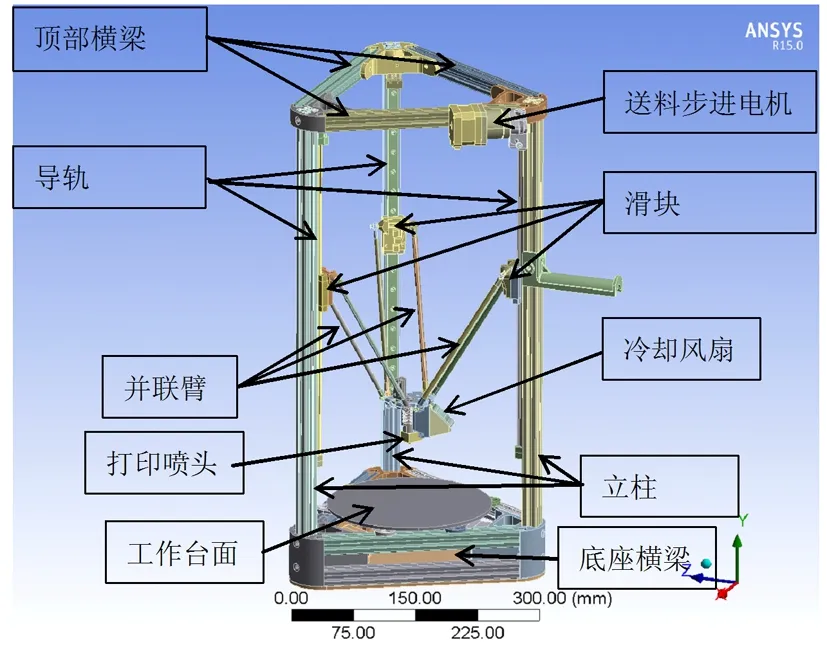

图2所示为某品牌三角形并联臂式3D打印机结构在典型工作位置的三维造型,其打印喷嘴处于机构中心位置。该3D打印机结构主要由铝合金横梁、并联臂、导轨、滑块、工作台面、底座横梁、送料步进电机、冷却风扇以及打印喷头组成。其中三组并联臂的一端通过虎克铰连接到对应滑块上,滑块通过电机驱动的同步带在导轨上进行上下运动。三组并联臂的另一端通过虎克铰连接到打印喷头上。该3D打印机就是通过三个滑块上下位置的配合实现了3D实体的构造和打印。

图2 某型3D打印机结构

1.2 并联臂式3D打印机有限元模型建立

1.2.1 实体模型创建

将ProE创建的并联臂式3D打印机三维数模导入至ANSYS Workbench模态分析模块中。

1.2.2 材料设定

材料参数设定见表1。

表1

1.2.3 约束设定

考虑ANSYS模态分析软件可做线性模态分析,将各零件之间接触设定为绑定连接。底座是固定在车内台面上的,所以作固定约束。

1.2.4 网格划分

使用自动网格划分方式对输入的3D模型进行单元分割,单元大小设定为4mm。划分节点数为428 395,划分单元数为1 177 881,离散模型见图3。

图3 某型3D打印机离散模型

2 模态分析及谐响应分析

2.1 研究目标

期望通过模态分析和谐响应分析,研究此3D打印机在当前工作位置下,在车辆行驶过程存在0.5G振动加速度条件下时,打印的机械误差能否低于0.005mm。

2.2 模态分析

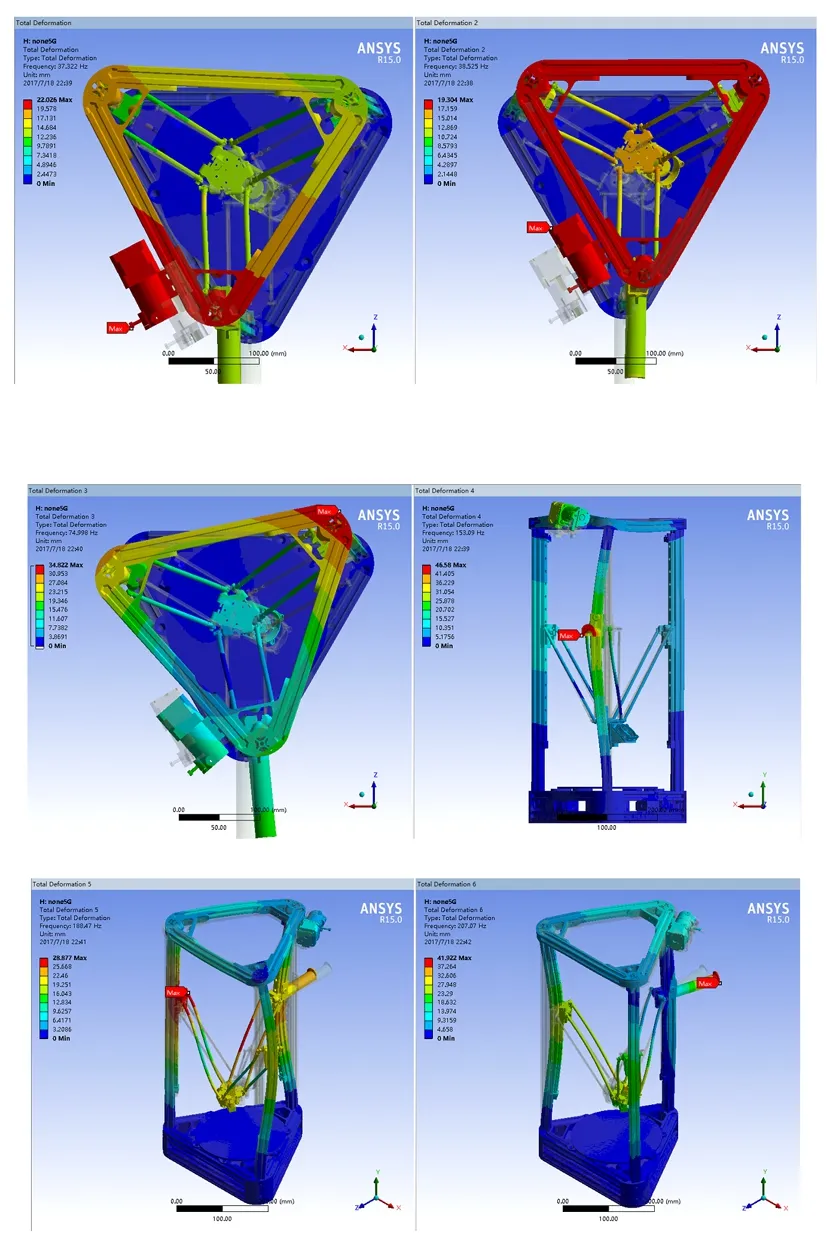

考虑底座固定在工作环境下,设置底座面为固定约束。设置求解模态数为6阶,进行计算分析。求解得到该工作条件下前6阶固有频率及模态阵型,如表2及图4所示。

表2 前六阶固有频率和阵型表

由模态分析的结果可以看出,立柱的刚度很差,在振动激励下容易产生弯曲及扭转变形。

2.3 谐响应分析

考虑该3D打印机在车载振动条件下的工作情况。由于车辆发动机是一个周期性的激励源,结构系统将在该激励条件下中产生持续的周期响应。谐响应分析就是用于确定线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应的一种技术。分析的目的是计算出结构在几种频率下的响应并得到一些响应值(通常是位移)对频率的曲线。

计算激励振幅为0.5G (即5m/s2)振动加速度,扫频范围为0Hz-1500Hz下该3D打印机的机械误差(即全频条件下打印喷头最大变形量)。使用ANSYS Workbench中谐响应分析模块。以上模态分析结果为基础,使用了mode superposition算法计算了该工况下打印喷头整个扫频频段中可能产生的最大变形。通过计算可以得出车载工况下,此位姿在该振动条件下最大有0.022mm的误差,无法满足目标要求,5G振动条件下打印机喷嘴最大变形见图5。

图4 某型3D打印机前六阶振型图

图5 5G振动条件下打印喷嘴最大变形

3 结构优化及分析结果对比

根据分析所得的前六阶模态振型可以看出,立柱模态振型最容易被激发。因此优化方向考虑增加立柱的刚度。

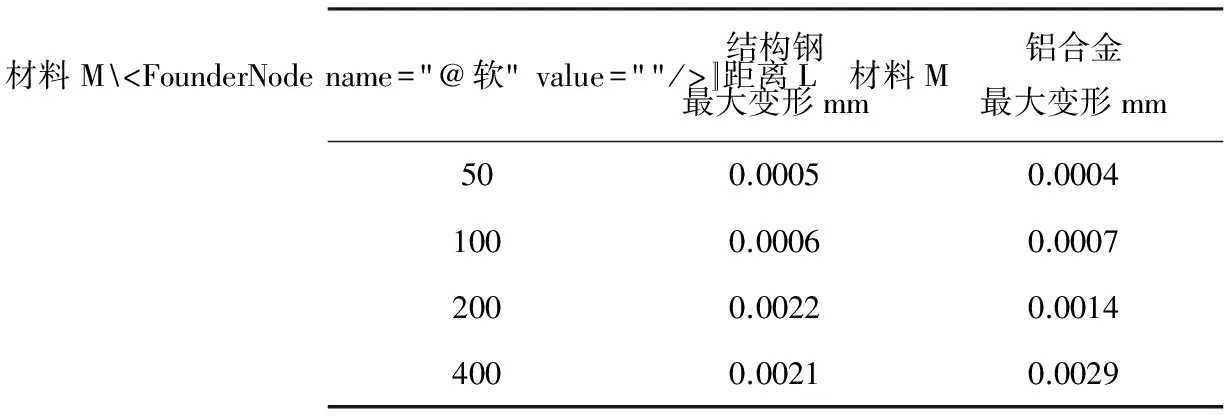

在主立柱上增加支撑板如图6所示。该板厚度为B=9mm,高度H=40mm,形状和立柱特征契合。定义设计参数为支撑板距离顶端距离L以及材料M(注:L为50mm系接近顶端位置,L为400mm系接近底端位置)。按表2作实验设计,并以最大变形以及零件质量作为优化方案的评价标准。分别对8种优化方案进行模态分析以及谐响应分析。各优化方案下,打印喷嘴在0.5G激励条件下最大的变形量计算结果见表3。

表3 立柱结构优化对照表

图6 支撑板结构示意图

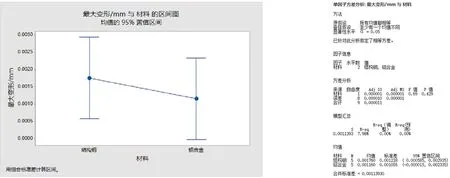

图7 最大变形与材料的ANOVA分析结果

图8 最大变形与距离的ANOVA分析结果

使用单因子方差分析对表3的计算结果进行分析。单因子方差分析是统计学中一种常用的假设性检验分析,使用此分析可以:确定两个或多个组的均值是否不同;获取每对组织间的差异的值范围;对数据绘图。

使用Minitab中单因子方差分析工具分析响应“最大变形”与因子“材料”之间的关系。结果如图7所示,原假设为结构钢和铝合金材料对应的最大变形没有显著性差异。P值为0.429,支持原假设,即两种材料对最大变形的贡献没有显著性的差异。考虑同样体积条件下,因为结构钢的密度为7800kg/m3,铝合金材料为2700kg/m3,因此结构钢材料方案将更重,并且一般结构钢的单位价格是高于铝合金材料的,所以基于该单因子方差分析的结果,对优化方案选用铝合金材料。

使用Minitab中单因子方差分析工具分析响应“最大变形”与因子“距离”之间的关系。考虑距离存在四个级别,假设等方差的比较过程为Tukey。结果如图8所示,原假设为各“距离”对应的最大变形没有显著性差异。P值为0.019,不支持原假设,即不同“距离”对应的最大变形存在显著性差异。观察区间图以及Tukey配对比较分组可以看出,距离为50mm,100mm时最大变形量近似且较小,均值约为0.0005mm,95%置信区间在0mm-0.0015mm;距离为200mm,400mm时最大变形量近似且较大,均值约为0.002mm左右,置信区间在0.001mm-0.035mm。根据打印机在此振动条件下最大机械误差≤0.005mm的要求,同时考虑了打印零件取出的方便性,选择了距离为50mm的方案,分析结果见图8。

4 结 论

对车载振动环境下某并联臂式3D打印机的机械打印误差进行了研究和分析。主要包括:

a)通过模态分析和谐响应分析工具的辅助应用,分析了该3D打印机结构在车辆行驶过程中0.5G加速度条件下,其最大变形可达0.022mm,无法满足最大机械误差≤0.005mm的要求;

b)根据模态振型确定了该并联臂结构的优化方向并提出基于材料和立柱支撑板位置的优化方案;

c)0根据ANOVA分析可得结构钢材料和铝合金材料对最大变形无显著性差异,结合重量和经济性因素,选择铝合金作为立柱支撑板材料;

d)根据ANOVA分析可得立柱支撑板位置在50mm和100mm时,打印喷嘴的最大变形量较小,均值为0.0005mm,置信区间为0mm-0.0015mm。考虑打印零件取出的便携性,选择立柱支撑板位置为50mm。

[1] 李育文,张华,杨建新,等.6-UPS并联机床静刚度的有限元分析和实验研究[J]. 中国机械工程, 2004, 15(2) : 112 -115.

[2] 罗继曼,蔡光起,李景奎,等. 基于ANSYS的新型3-TPS并联机床的静刚度分析[J]. 沈阳建筑大学学报(自然科学版), 2006, 22( 2) : 341-344.

[3] 杨冬,李铁军,刘今越,等.3-UPS/S并联平台结构设计与运动学分析[J]. 机械设计, 2014, 31( 3) : 47-51.

[4] 周鑫,许允斗,姚建涛,等. 5-UPS/PRPU冗余驱动并联机床完整刚度模型及其刚度特性[J]. 光学精密工程, 2015, 23(4) : 1070-1080.

[5] 许兆棠,刘远伟,汪通悦,等. 并联机床的动力学特性对加工精度影响的分析[J]. 振动与冲击, 2013, 32(16) : 198-204.