130 t·h—1循环流化床锅炉低氮燃烧改造实践

葛星垣+杜琴如

摘 要: 为达到锅炉污染物排放标准的要求,并实现在役循环流化床锅炉可采用选择性非催化还原(SNCR)方式低成本脱除NOx的目标,对NOx的生成、降低NOx原始生成的炉内条件、脱硝工艺的选择等方面进行了阐释.从工程实践出发,对1台130 t·h-1高温高压循环流化床锅炉的相应结构进行了分析,提出了改造方案.该方案实施后达到了良好的改造效果.

关键词: 循环流化床锅炉; NOx; 原始排放; 改造

中图分类号: TH 311 文献标志码: A

Abstract: In order to meet the standards of pollutant emission and realize the NOx removal using selective noncatalytic reduction(SNCR) in inservice circulating fluidized bed(CFB) boiler with low costs,the NOx formation,the conditions to reduce the NOx formation,the selection of denitrification process and so on were described in this paper.The structure analysis of a 130 t·h-1 hightemperature and highpressure CFB boiler was conducted.The reformation plan was proposed.Good denitrification performance was achieved after the reformation.

Keywords: circulating fluidized bed boiler; original emission of NOx; reformation

隨着我国工业化进程的发展,环境污染越来越影响着人们的生活.锅炉烟气排放作为大气污染源之一,日益受到人们的关注.越来越多的地区强制执行NOx 50mg·Nm-3、SO2 35 mg·Nm-3 、尘5 mg·Nm-3的超低排放标准[1].面对严峻的环保压力和沉重的污染物治理成本,在役锅炉的超低排放改造成为各使用单位的当务之急.本文以130 t·h-1循环流化床锅炉为例,探讨通过低氮燃烧改造降低NOx原始排放的可行性.

1 锅炉基本情况和改造要求

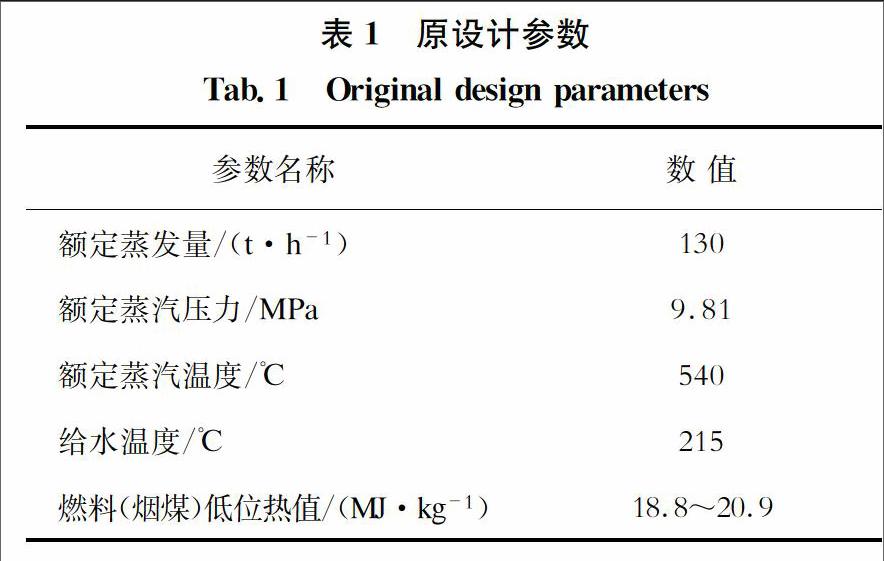

山东某热电厂现有1台130 t·h-1高温高压循环流化床锅炉.锅炉的原设计参数如表1所示.锅炉运行状况为:锅炉出力约为110 t·h-1,给水温度为149 ℃;运行床温高于920 ℃,炉膛出口温度低于810 ℃,锅炉尾部氧量(体积分数)7%左右,一次风量远大于二次风量,NOx原始排放质量浓度为300~400 mg·Nm-3.锅炉改造要求是希望通过低氮燃烧改造将NOx原始排放质量浓度下降到120 mg·Nm-3以下,从而达到超低排放的效果.

2 NOx的原始生成和脱除

2.1 NOx的生成

空气中的氮在高温下燃烧生成热力型NOx,但这仅在1 540 ℃时效果才显著,所以循环流化床锅炉中产生的热力型NOx很少[2].碳氢燃料在燃料过多时燃烧产生快速型NOx,快速型NOx的生成量受床温的影响不大,而且由于其产生量在总的NOx生成量中占比很小,可以不予考虑[2].燃料中含有N的化合物,在燃烧过程中氧化生成燃料型NOx[2].这是循环流化床锅炉NOx排放的主要部分.

2.2 降低NOx原始生成的炉内条件

为改善燃烧效率,必须将适当的O2提供给燃料.燃料型NOx是燃烧的必然副产物.循环流化床燃烧具备了将NOx还原的天然条件.无论在循环流化床燃烧下部密相区还是上部稀相区,燃料颗粒都处于特殊的还原性气氛下,这不仅抑制了燃料型NOx生成,而且产生了大量还原性气体.这些还原性气体在炉膛中上升和流经分离器的过程中,能够进一步还原已生成的NOx,尤其是循环流化床锅炉内大量存在的灰颗粒,为不易发生的CO还原NOx反应提供了丰富的吸附表面,循环灰富含的多种金属化合物对反应有催化作用.

同时,由于循环流化床锅炉是中低温燃烧,燃烧反应速度较慢.为了满足热释放速率的负荷要求,需要更多的反应表面,因此主循环回路中存有大量焦炭.这些焦炭不仅提供了燃烧反应表面,而且提供了NO的还原条件.

提高床质量、减少床存量、增加循环量可以进一步增强燃烧反应的还原性气氛.由颗粒产生的辐射和对流换热是循环流化床炉内传热的主导机制,传热系数与物料浓度呈现显著的正相关性.尽管锅炉床料存量有所降低,但整体床料粒度变细后,炉膛上部床料悬浮浓度增加.由于炉膛内受热面主要位于其中上部,导致炉膛上部区域的受热面的传热系数增大,从而使得锅炉在较低床温下依然满足满负荷的热量传递.同时,上部悬浮浓度的增加促进了颗粒的团聚,颗粒团在炉膛内的上下运动强化了床料的反混,从而提高了炉膛温度的均匀性,有效降低炉膛平均温度水平.这无疑也是有利于控制NOx的排放[3].

2.3 脱硝工艺的选择

(1) 选择性非催化还原法(SNCR)

SNCR主要在870~1 200 ℃温度区间,将含氨的药剂喷入烟气中,将NOx还原生成氮气和水,脱除效率一般为40%~60%[4].但采用基于流态再构的超低排放锅炉技术后,脱除效率可提高至75%~80%.

(2) 选择性催化还原法(SCR)

SCR除多了一个催化剂的作用外,其他化学原理与SNCR相同.由于使用了催化剂,因此可以在310~400 ℃温度区间脱除NOx,脱除效率为80%~90%[4].endprint

比较两种脱硝工艺可知:SCR脱除效率高,投资与运行成本高;SNCR脱除效率略低,投资与运行成本低.对于具备低氮燃烧条件的循环流化床锅炉,选择SNCR即可满足超低排放的要求.

3 锅炉的原结构设计及分析

3.1 炉膛设计

炉膛截面为3 850 mm×7 800 mm,水冷壁管60 mm×5 mm,炉膛前上部布置6组光管二级过热器.在实际运行过程中,当负荷为110 t·h-1时,过热器减温水量约19 t·h-1,说明过热器布置并不合理.应调整炉膛内过热屏布置.炉膛下部原设计让管处距离水冷布风板高度只有4 m,高度不够,容易造成磨损,应做出相应调整.

3.2 布风板设计

炉膛下部前后墙收缩,并将后墙水冷壁管向前下方倾斜弯制形成水冷布风板,布置980个风帽.风帽由各种不同长度的套管组成.布风板表面采用耐火浇注料,且前后高中间低.

由于布风板为倾斜设计,一次热风进入风室后,因各处阻力不同,造成实际运行一次风量要大于设计值才能保证各处都能良好流化.另外,床面大,风帽数量多,风口动量小,也是造成实际运行风量远大于设计值的原因之一.应对水冷布风板的面积、风帽数量等做出相应调整,使得布风板阻力更均匀,降低运行时的一次风量,尽可能保持抑制NOx生成的还原气氛.

3.3 分离器设计

炉膛出口布置两个汽冷式旋风分离器,内径均为3 900 mm,管子尺寸为38 mm×4 mm.分离器下端接回料腿,其内径为700 mm.回料时采用一台离心风机向回料阀送风.

由运行床温高于920 ℃,炉膛出口温度低于810 ℃可看出,炉膛上、下温差非常大.这是由于分离器分离效率低,循环物料量少造成的.分离器入口加速段不足和回料阀内部必须的密封高度欠缺,是影响分离效果的重要原因.所以,必须提高循环物料系统分离效率,增加炉膛循环量,从而提高炉膛水冷壁传热系数.

3.4 二次风设计

空气预热器一、二次风量按6∶4设计,二次风口平均流速约为43 m·s-1.二次风口两层布置,每层共13个口,前水冷壁5个,后水冷壁4个,左、右水冷壁各2个.

空气预热器设计时一、二次风比例设计不合理,一次风偏大,二次风偏小.二次风是强化燃烧的措施,两层周圈布置的方式减弱了二次风的动量和穿透力,无法穿透到炉膛中心.同时,二次风口距离布风板太近,不利于促进燃烧和抑制NOx的生成.

4 改造方案的确定

4.1 炉膛改造方案

原有6组过热器包括进出口集箱全部被拆除.重新设计的6屏过热屏,其横向位置与原设计位置相同,其中3屏蒸汽下行,3屏蒸汽上行,对应3屏下集箱用连接管连通,单屏内汽温均匀,膨胀量一致.屏式过热器采用材质为12Cr1MoVG、规格为42 mm×6 mm的钢管,相比原有6组过热器108 m2的受热面积,改造后的屏式过热器面积增加至159 m2.过热屏吊挂装置、进出口管道相应改动.相应的前水冷壁、顶部水冷壁、吊梁、吊杆、汽水引出管均需作相应的改动.

对炉膛下部密相区高度进行优化.将前后水冷壁从标高约12 500 mm以下包括水冷布风风室全部更换,两侧墙水冷壁从12 700 mm开始至9 400 mm全部更换,水冷壁管仍采用材质为20G、规格为60 mm×5 mm的钢管,让管处由原来距离水冷布风板4 m提高至5 m.

由于原设计炉膛受热面积偏小,床温高,不利于低氮燃烧.如果炉膛内加水冷屏,炉膛吸热增加可以降低温度,但必然造成尾部对流过热器吸热偏小,过热蒸汽达不到设计蒸汽温度.所以,本文将光管式过热器改造为屏式过热器,面积由108 m2增加到159 m2.同时,配合布风板的改造,将床温由947 ℃降低到890 ℃,为低氮燃烧创造了条件.而将让管处高度提高1 m,从而达到减小交接处膜式壁磨损的目的.

4.2 布风板改造方案

对水冷布风板进行优化设计,将炉膛下部收口,同时,将原来的倾斜水冷布风板改为水平布置水冷布风板,水冷布风板和前墙水冷壁及两侧墙水冷壁的密封重新設计.

维持水平水冷布风板标高为5 100 mm,水冷壁管仍为60 mm×5 mm/20G,风帽改为太锅专利精密铸造的易更换夹套钟罩式风帽.鳍片和风帽套管现场安装焊接.落渣口数量、位置不变.

一、二次风配比由原来的6∶4改为5∶5,水冷床面四周用耐磨浇注料砌筑斜坡,进一步收缩布风板,流化床面积由16 m2减小至14 m2.

由于原设计中为倾斜式水冷布风板,所以风帽接管长度不同,形成的阻力也不同,对布风及床料流化的均匀性造成不良影响.改造为水平布风板后,布风及床料流化不均的情况得以改善.一次风比例降低后,要保证流化均匀就必须提高流化风速,所以将流化床面积减少2 m2.而且,由于一次风量的减少,降低了床面的燃烧强度和床温,更有利于抑制NOx的原始生成.

4.3 分离器改造方案

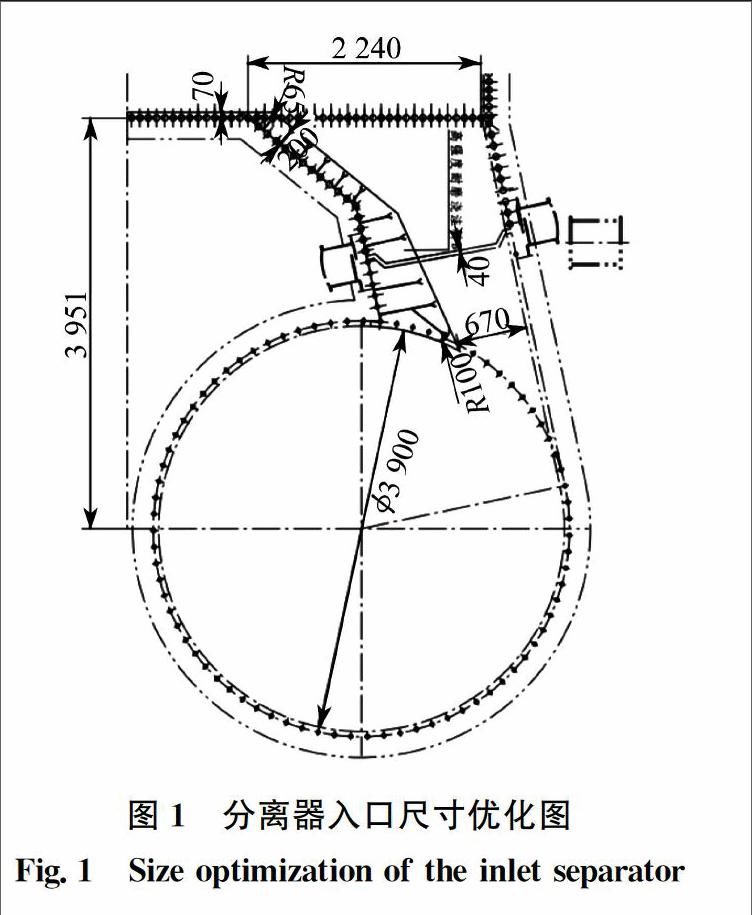

锅炉汽冷旋风分离器尺寸基本能满足要求,在此次改造中原则上不作变动,但分离器进口加速段不够,将进口段内侧的耐磨可塑料打掉,补焊销钉和抓钉,增加耐磨浇注料厚度,将分离器入口烟道宽度由960 mm减小至670 mm.将烟气进口速度由24 m·s-1提高到28 m·s-1.分离器入口尺寸优化图如图1所示.

将气冷分离器下集箱以下至炉膛后墙进口的回料系统全部拆除.回料腿内径由700 mm减小到

510 mm,使得返料灰的流动速度达到0.2 m·s-1.

回料阀采用太锅独创的低能耗、高流

率、自平衡回料阀,相应的后水冷壁入口部位需重新让管和密封.布风板与返料系统优化图如图2所示.

采用罗茨风机取代原有的离心风机.罗茨风机两开一备,型号为FTB125,流量为7.15 m3·min-1,压头为29.4 kPa,功率为7.5 kW.设计送风系统管路和风门,风门采用电动蝶阀.罗茨风机布置图如图3所示,返料器与风机间的管路尺寸均为133 mm×5 mm.endprint

要提高分离器的分离效率,入口的烟气流速是关键因素.改造后的结构不但提高了烟气流速,而且对烟气中的烟尘浓度进行了压缩,更有利于烟尘进入分离器后进行贴壁分离.同时,原返料腿直径大,造成分离下来的物料无法封住返料阀内的气流,从而降低分离效率.经过改造后,这一现象得到改善.

4.4 二次风改造方案

空气预热器一、二次风比例设计由6∶4改为5∶5,二次风由原来按分别距离床面1 600、2 600 mm双层四周布置共26个进风口,改为距离床面3 200 mm单层前、后墙布置,前5后4,共计9个进风口,风口大小为270 mm×135 mm,其中前墙两个二次风口设置炉内脱硫用石灰石喷口.二次风管采用太锅独创的低阻力、大动量、强穿透力的二次风设计.改造后,二次风进口流速由原来的43 m·s-1提高至70 m·s-1.二次风结构优化俯视图和侧视图如图4所示.

原环形风箱不变,并尽可能地利用原二次支风管,用钢板封堵原左右两侧膜式水冷壁二次风口,并补焊抓钉,最后用耐磨可塑料涂敷光滑.

二次风主要是强化燃烧的作用.改造后,二次风刚度增强,可穿透至炉膛中心,燃烧状况得以改善.同时,二次风口的提高也大大增强了密相区的还原性气氛,抑制了NOx的原始生成.

5 改造效果

5.1 改造后锅炉基本参数

改造后锅炉基本参数为:最大连续蒸发量为130 t·h-1;额定蒸汽温度为540 ℃;额定蒸汽压力为9.81 MPa.

5.2 改造后NOx原始排放

炉膛内屏式受热面的改造使得各受热面传热系数提高,在130 t·h-1负荷运行时,炉膛平均温度可以保持在890 ℃左右,低温燃烧效果得以显现.

分离器等物料循环系统的改造使得物料系统分离效率有较大的提高,尾部飞灰粒径更细,切割粒径d50=12~15 μm,临界粒径d99=90~110 μm.炉膛物料循环量有保障,床质量大大提高.

一、二次风量降低,锅炉运行总风量减少,氧量大大降低,二次风延迟进入炉膛,使得炉膛下部还原气氛更强.NOx原始排放质量浓度由原来的300~400 mg·Nm-3降至120 mg·Nm-3以下.

5.3 改造后的节能效果

改造后锅炉燃烧效率有所提高,飞灰含碳量降低,锅炉煤耗降低,设计热效率达到90.5%.锅炉运行风量减少,锅炉各风机电耗下降,平均節电超过20%.现有的一、二次风机、引风机能满足运行要求,无需变动.

6 结 论

我国以煤为主的能源结构将长期存在,在严峻的环保形势下,在役的大量工业锅炉均面临着环保升级改造的巨大压力,企业也面临着环保运行成本带来的沉重负担.循环流化床锅炉经过低氮燃烧改造后,使得NOx原始排放质量浓度达到120 mg·Nm-3以下,为采用廉价的SNCR方法创造了前提条件,在满足环保排放要求的同时使企业收到良好的经济效益.

参考文献:

[1] 国家发展与改革委员会.煤电节能减排升级与改造行动计划(2014—2020年)[R].北京:国家发展与改革委员会,2014.

[2] 卿山,王华,马林传.循环流化床锅炉氮氧化物的生成与脱除[J].冶金能源,2005(5):60-62.

[3] 吕俊复,张建春,岳光溪,等.基于炉内脱硫和低氮燃烧的超低排放循环流化床锅炉技术[R].北京:中国机械工业联合会,2017.

[4] 李柏峰.循环流化床锅炉脱硝工艺选择[J].云南电力技术,2009(6):71-72.endprint