玉米秸秆皮瓤分离碾压揭皮辊设计与试验

任德志 白雪卫 刘德军 宫元娟 高智惠

(沈阳农业大学工程学院, 沈阳 110886)

0 引言

玉米秸秆皮瓤分离机是实现玉米副产物高值化利用的有效途径[1-3]。玉米秸秆皮瓤分离机中的皮瓤分离机构是其核心装置,直接决定着皮瓤分离机的使用效果。

目前,国内学者研究的玉米秸秆皮瓤分离机主要有两种:①将不做预处理的秸秆直接喂入到粉碎装置后分离。华新生等[4]研制的秸秆皮穰分离装置,其输送机构直接安装在收获机上,将收获的秸秆直接粉碎为细条状的秸秆外皮和不规则块状瓤并分别排出。由于秸秆皮瓤强度特性的差异,形成粉碎后的秸秆碎料状态为外皮长短不一、粗细不等、瓤大小不均,难以将皮瓤有效分离并分选和收集。②玉米单株整秆皮瓤分离机构,采用定量分道式喂入工作原理:秸秆喂入定位、内部剖开、展平、切削、刮瓤完成分离。孙竹莹[5]研制的玉米秸皮瓤分离机,送料装置中安装楔形刀轮,工作时插入秸秆内保证送料的稳定;战晓林[6]研制的玉米秸秆去叶除芯自动机,将单根秸秆自动上料,经由强制输送、划开、展平、刮瓤以及秆皮输出,实现分类收集;王德福等[7-9]研制的玉米秸秆皮穰分离机定向输送喂料装置,秸秆由喂入台输入,经输送辊进行分流处理,通过输出口进入皮瓤分离机,再经由夹持定位辊夹持作用将秸秆带入分离机内,这种机构喂入技术基本成熟,但因分离效率低,未能在市场上大量应用,主要因我国秸秆产量大,该分离方法效率不能满足生产需求。作者在研究秸秆力学特性时发现,秸秆皮瓤结合处裂纹的几何尺寸与秸秆皮瓤的弹塑性变形特点有关[10-11],利用玉米秸秆皮瓤产生弹塑性变形时的差异,秸秆皮瓤形成微观裂纹[12-15],再对玉米秸秆外皮揭开切割,可实现快速有效分离。

本文以自行设计的碾压揭皮辊为研究对象,运用密度理论SIMP方法对碾压揭皮辊进行优化设计,借助ANSYS有限元仿真软件对碾压揭皮辊齿型刀片及整体进行强度和疲劳仿真分析,并利用样机试验验证,探寻碾压揭皮辊齿初始间隙对玉米秸秆皮瓤分离效果的影响。利用二次回归正交旋转组合设计试验方法,对碾压揭皮辊转速、辊齿间隙和切段长度进行皮瓤分离性能试验,寻找最佳参数组合,提高皮瓤分离效率。

1 皮瓤分离机碾压揭皮机构工作原理

1.1 玉米秸秆皮瓤分离工作原理

玉米秸秆皮瓤分离机主要由秸秆除叶机、碾压揭皮机构、剪切机构和分离机组成。主要工艺为:经除叶机除叶的玉米秸秆—秸秆群喂入分离机碾压揭皮机构(碾压秸秆弹塑变形—辊齿揭开秸秆外皮)—秸秆剪切机构切段—皮瓤分离[16]。

1.2 碾压揭皮机构结构与工作原理

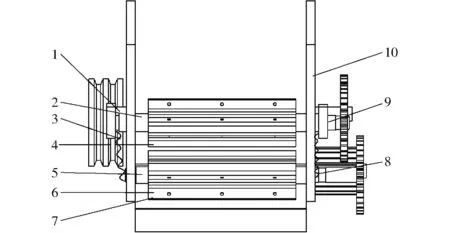

皮瓤分离机碾压揭皮机构长350 mm、宽220 mm、高380 mm,主要由定动碾压辊、齿型刀片、定动碾压辊间隙自动调节装置、喂入轴等组成,整体结构如图1所示。定辊在固定轴上转动,动辊通过弹簧连接,在滑轨内实现其随秸秆的直径不同而在30 mm范围内上下移动,由弹簧的拉力和辊子自身的重力对秸秆进行夹紧和碾压。通过碾压试验的秸秆皮瓤分离状态见图2,可以看出,分离机碾压揭皮机构对玉米秸秆皮瓤结合处形成裂纹效果明显。定辊轴一端与带轮相连,由电动机提供动力,另一端与齿轮传动机构相连,调节碾压辊转速。定辊与动辊在齿轮传动作用下转动,速度相同,方向相反。

图1 碾压揭皮机构结构简图Fig.1 Overall design of husking roller device1.左侧限位杆 2.动辊轴 3.左侧弹簧 4.动碾压揭皮辊 5.定轴 6.定碾压揭皮辊 7.齿型刀片槽 8.右侧弹簧 9.右侧限位杆 10.机架

图2 碾压后皮瓤形态Fig.2 Separation of rind and pith of corn stalks after squeezing

2 碾压揭皮机构关键部件设计与分析

2.1 碾压辊结构设计

定、动碾压揭皮辊作为整个机构的核心部件,其设计直接影响机构工作性能。因玉米秸秆物料特性,间歇性碾压皮瓤分离效果最佳,对碾压辊再设计,采用密度理论法(Solid isotropic microstructures with penalization,SIMP)进行优化设计[17-19],材料密度理论SIMP法是多种(0-1规划法、材料分配法、均匀化法、ESO等经验算法、水平集法、变密度法、成长法、变厚度法等)几何拓扑优化中处理连续体理论最为严密的方法之一,通过引入中间密度单元来计算碾压辊设计拓扑形态,目前商业软件ANSYS、Optistruct、TOSCA等都采用这种方法[20-21],这样可以求解碾压辊材料在空间的最优分布,以此为基础设计结构。

材料插值法表达公式为[22]

(1)

式中E(xi)——插值以后的弹性模量E0——实体部分材料的弹性模量Emin——修剪部分材料弹性模量xi——单元相对密度,取值为1表示有材料,为0表示无材料

p——惩罚因子,惩罚因子越大,中间密度单元越少,更容易选取局部最优

相对密度表示为

(2)

式中xij——第i个子域、第j个单元的相对密度

本文通过ANSYS中Shape Optimization进行分析,碾压辊初始模型横截面为圆,圆周受秸秆间歇支反力作用,施加表述特征,对碾压辊进行拓扑优化分析,截面优化结果如图3所示。

图3 碾压辊优化后的拓扑截面Fig.3 Design of shape optimization

经计算可知,灰色区域为密度相对高区,材料重分配优化拓扑形状即类六角形状,红色区域为密度相对低区,可修剪去掉材料,对碾压辊结构数学模型再设计,如图4所示,每个碾压辊上均匀分布6个矩形截面凹槽,用于装配齿型刀片,同时对秸秆产生间歇碾压,迫使秸秆产生间歇的弹塑变形。定、动碾压辊结构相同,转动方向相反,转速相同。

图4 碾压辊结构示意图Fig.4 Design sketch of husking roller

碾压辊工作原理如图5所示,通过计算秸秆输送力为

F=2fpcosα-2Psinα

(3)

因秸秆向前运动产生输送力,固有F>0,即

2fpcosα>2Psinα

(4)

式中α——平均压力角P——碾压辊对秸秆单侧压力fp——摩擦力

化简得

(5)

定义C为碾压辊对秸秆摩擦因数,即

C>tanα

(6)

计算碾压辊半径Rg,取AB中点为中心,即

2Rgcosα+H=2Rg+H′

(7)

化简得

(8)

式中H——碾压前秸秆厚度H′——碾压后秸秆厚度u——秸秆压缩比

图5 碾压揭皮辊工作原理图Fig.5 Working principle diagram of husking roller

通过实验测得玉米秸秆平均直径范围为16~32 mm,u=0.6,C=0.6。综上,当玉米秸秆直径取平均值t=24 mm,u=0.6,C=0.6,碾压辊表面对秸秆的摩擦角α=30°时,确定出保证玉米秸秆能自动输送的条件是碾压辊半径为Rg=33 mm。

2.2 齿型刀片设计

齿型刀片安装在碾压辊上,刀片施力的作用效果直接影响碾压揭皮机构工作流畅度及皮瓤分离效果,所以需要对齿型刀片精细化设计。由于秸秆喂入碾压揭皮是一个动态的过程,齿型刀片直接与秸秆摩擦接触,在设计碾压揭皮机构时,将转动部件碾压辊与秸秆接触部件齿型刀片作为装配体组成碾压揭皮辊,刀片通过螺钉固定装配到喂入辊凹槽内部,方便对磨损齿型刀片更换。齿型刀片结构如图6所示,秸秆喂入数量设计为3~5根,按秸秆平均尺寸及秸秆间隙尺寸30 mm,设计刀片长度与凹槽轴长度为170 mm,高度10 mm,宽度3 mm,为了在秸秆表面产生间接划切作用力,根据刀片总长和秸秆直径尺寸设计刀片顶部分布34个齿刃,齿刃宽度2 mm,齿刃间距3 mm。

图6 齿型刀片结构示意图

Fig.6 Structure sketch of toothed blade

齿型刀片的齿刃划切秸秆力与玉米秸秆的物料特性、秸秆皮厚度、皮瓤粘结力等因素有关。为有效地将秸秆皮瓤划切分离,设计刀片刃角如图7所示,刀片齿刃高为a,厚度为b,伸出齿刃长为c,刃角头长度大于秸秆皮厚,以保证有效划切进入秸秆内部,通过分析得到

(9)

化简得齿刃角β计算式为

(10)

通过试验测得玉米秸秆平均皮厚为1 mm,为了使秸秆皮完全揭开,根据碾压辊转动直径,设计齿刃深入秸秆内部2 mm,设计刀片齿刃高2 mm,厚度2 mm,伸出齿刃长1 mm,计算分析结果表明:刃角为30°,在此齿型刀片作用下秸秆皮瓤发生挤压现象,秸秆瓤发生塑性变形,秸秆皮具有回弹效应,破坏皮瓤粘结力,使之部分分离。

图7 碾压辊揭皮工作原理图Fig.7 Working principle diagram of roller-teeth husking roller

2.3 辊齿间隙设计

由于秸秆直径不确定,上碾压动辊通过弹簧预紧连接作用,在滑轨内实现其随秸秆的直径不同而在30 mm范围内上下移动。根据秸秆挤压力设计了5个不同辊齿初始间隙如图8所示,即上、下碾压辊齿型刀片的齿刃之间初始距离。经试验测得玉米秸秆顶部的直径在6~10 mm,为了保证上、下碾压辊的齿型刀片能切割到秸秆,上下齿型刀片的初始间隙设为4~8 mm,故辊齿初始间隙分别为4、5、6、7、8 mm。

图8 齿型刀片及装配示意图Fig.8 Assembly diagram of toothed blade

图9 碾压揭皮辊装配图Fig.9 Assembly diagram of roller-teeth husking roller

齿型刀片通过螺钉固定在碾压辊上,如图9所示,下碾压辊轴向、径向固定,周向自由转动;上碾压辊在弹簧的作用下轴向固定,径向自由移动,周向自由转动。齿型刀片工作磨损后,便于更换。在碾压揭皮机构工作过程中,玉米秸秆经碾压辊向前输送的同时,齿型刀片上的齿刃对秸秆划切,并揭开外皮。

2.4 皮瓤分离机碾压揭皮辊应力分析

根据已设计的辊齿式碾压揭皮机构,应用Solidworks软件建立辊齿装配模型。核心部件的受力分析及分离机的工作条件为:电动机功率为1.5 kW、电动机转子转速为1 440 r/min(频率50 Hz),辊齿初始间隙分别为4、5、6、7、8 mm。根据玉米秸秆与碾压机构辊齿力的作用力与反作用力关系,对辊齿的受力进行计算,验证辊齿工作可靠性与稳定性,并应用ANSYS有限元仿真模拟软件进行静力学分析[23],结果如图10所示。

图10 4 mm间隙辊齿应力分析Fig.10 Stress analysis of roller-teeth husking roller with clearance of 4 mm

分析图10可知,4 mm初始间隙辊齿受到极限载荷作用时应力集中发生在齿型刀片齿顶处,计算得到Von-Mises应力最大值为104.84 MPa,材料屈服强度345 MPa,第一主应力沿辊齿径向,表明秸秆进料过程中对齿受到压力作用力较大;同理计算辊齿初始间隙5、6、7、8 mm可知,受到极限载荷作用时应力集中同样发生在齿型刀片齿顶处,分别为101.3、99.5、93.4、87.9 MPa。均小于4 mm间隙对应值。

上述应力分析表明,5个齿间隙计算结果均在许用应力范围内,经过疲劳计算,5种间隙辊齿均属高周疲劳,可以长时间工作而不发生损坏,进一步证明结构设计的合理性。齿型刀片对辊间隙过小,长时间工作刀片易产生弯曲变形;齿型刀片对辊间隙过大不利于小直径秸秆挤压,对秸秆划切效果不明显,综上所述,初始间隙选择为5 mm辊齿为宜。

3 试验

3.1 试验材料

选用沈阳农业大学试验基地成熟后自然风干玉米秸秆,试验时含水率为10%左右、根部平均直径为20 mm、平均皮厚为1 mm的整株去叶玉米秸秆,作为试验材料。

3.2 皮瓤分离效果评价指标

按照皮瓤分离机构的性能要求,选用分离率作为其质量评价标准。

分离率指玉米秸秆分离后所获得的皮瓤分离质量占总质量的百分比(不计茎秆直径小于10 mm部分),其中皮瓤分离不完全的,如粘连、丝连等不计入分离质量中。每组试验做5次重复,取其平均值。计算公式为

(11)

式中Y1——分离率m1——分离的皮瓤质量,gmx——试验玉米秸秆的总质量,g

3.3 试验设计

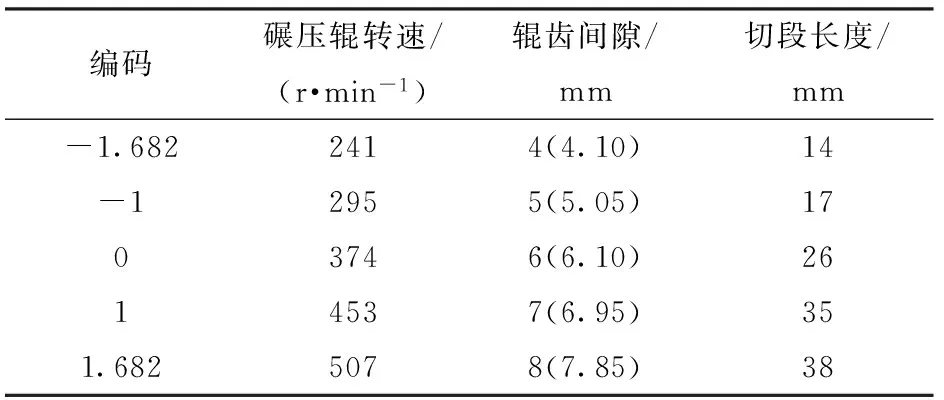

为研究碾压揭皮机构的性能,在预试验与前期皮瓤分离机构结构参数优化的基础上,选择对分离率影响较大的碾压辊转速、辊齿间隙与秸秆切段长度作为因素。整机动力装置由塔轮与调速挡配合将碾压辊转速控制在240~510 r/min。秸秆切割装置中的动刀由齿轮组提供不同转动速度与定刀切割长度,范围为14~38 mm。手动调节辊齿间隙。安排三因素五水平试验,见表1。为方便计算,辊齿间隙近似取整数。

3.4 试验结果与分析

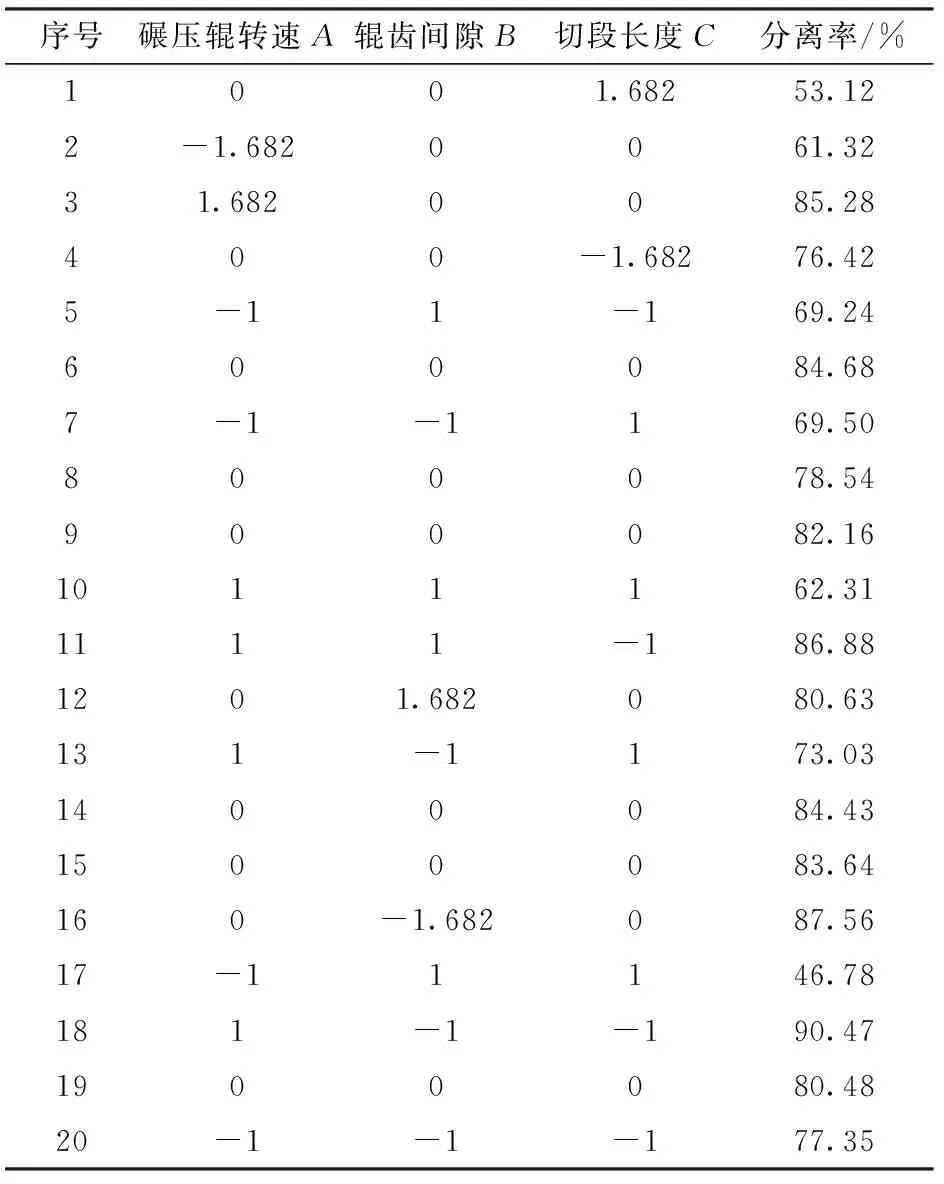

皮瓤分离试验结果如表2所示,A、B、C为因素编码值。通过Design-Expert软件对试验数据进行分析,获得秸秆分离率回归模型及其方差分析。

表1 试验因素编码Tab.1 Factors and levels of orthogonal test

表2 试验设计与结果Tab.2 Result of experiment

通过试验及对试验数据多元回归拟合,得到各因素对分离率Y1的回归方程

Y1=82.37+6.60A-4.16B-8.16C+2.07AB-

1.46AC-2.72BC-3.53A2+0.29B2-6.54C2

(12)

回归方程的方差分析表如表3所示。从表3的方差分析结果看,模型p<0.000 1,说明模型处于极显著水平;模型的决定系数R2=0.964 8,说明模型拟合程度良好,试验误差小;失拟性不显著(P=0.215 4>0.05),因此模型可以用于确定各参数对皮瓤分离装置工作效果的评价。模型的各项中,A、B、C、BC、A2、C2均显著,其他项均不显著。说明碾压辊转速、辊齿间隙、切段长度对该装置的分离率均有影响,且碾压辊转速和切段长度对其影响最大,其次为辊齿间隙。

表3 分离率回归模型方差分析Tab.3 ANOVA of separation rate model

图11与图12分别表明辊齿间隙和切段长度交互作用以及碾压辊转速和切段长度交互作用对皮瓤分离率的影响。由图11可知,辊齿间隙对分离率影响很小,切段长度17~26 mm时分离率处于最佳值;由图12可知,碾压辊转速300 r/min和切段长度22 mm左右分离率处于最佳值;综上可知碾压辊转速、切段长度为中间值时秸秆皮瓤分离效率高,与试验效果吻合。

图11 辊齿间隙和切段长度对分离率的影响Fig.11 Influence of clearance and cutting length on separation rate

图12 碾压辊转速和切段长度对分离率的影响Fig.12 Influence of husking roller speed and cutting length on separation rate

在建立二阶多项式模型的基础上,以秸秆皮瓤分离率为优化目标,应用Design-Expert软件对目标函数优化,最佳组合参数为:当碾压辊转速为295 r/min,辊齿间隙为5 mm,切段长度22 mm时,分离率为85%。

3.5 试验验证

本设计的玉米秸秆皮瓤分离机参数验证试验表明:碾压辊转速和切段长度对分离效果影响明显,碾压辊转速为295 r/min时,整机运行平稳,切段长度为22 mm、碾压揭皮辊齿间隙为5 mm时,皮瓤分离效果好。重复5次试验,取其平均值,皮瓤分离率达到85%的辊齿碾压揭皮切段后秸秆皮瓤分离形态如图13所示。皮为片状与丝状,瓤为块状。

图13 秸秆碾压揭皮切段后皮瓤分离形态Fig.13 Rind and pith form separated by machine

4 结论

(1)为提高玉米秸秆皮瓤分离效率,根据玉米秸秆物料特性设计了皮瓤分离碾压揭皮机构。采用密度理论SIMP法设计碾压揭皮材料重分配优化拓扑形状为六角形,碾压辊半径为33 mm,齿型刀片长度170 mm,齿刃宽度2 mm,刃角30°。运用二次回归正交旋转组合设计试验方法进行试验分析,得出碾压辊转速和切段长度对秸秆皮瓤分离率影响大,辊齿间隙影响小。

(2)运用Design-Expert进行试验数据处理,以皮瓤分离率为试验指标,以碾压揭皮辊转速、辊齿间隙、切段长度为试验因素,得出玉米秸秆皮瓤分离碾压揭皮机构的最佳参数组合:碾压辊转速为295 r/min、辊齿间隙为5 mm、切段长度为22 mm时,分离率为85%,经试验验证,试验结果与分析结果基本一致。

1 王金武,唐汉,王金峰.东北地区作物秸秆资源综合利用现状与发展分析[J/OL].农业机械学报,2017,48(5):1-21.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20170501&flag=1.DOI:10.6041/j.issn.1000-1298.2017.05.001. WANG Jinwu,TANG Han,WANG Jinfeng.Comprehensive utilization status and development analysis of crop straw resource in northeast China[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2017,48(5):1-21. (in Chinese)

2 李文哲,徐名汉,李晶宇.畜禽养殖废弃物资源化利用技术发展分析[J/OL].农业机械学报,2013,44(5):135-142. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130524&flag=1&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2013.05.024. LI Wenzhe,XU Minghan,LI Jingyu.Prospect of resource utilization of animal faeces wastes[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(5):135-142. (in Chinese)

3 左旭,王红彦,王亚静,等.中国玉米秸秆资源量估算及其自然适宜性评价[J]. 中国农业资源与区划,2015,36(6):5-10. ZUO Xu,WANG Hongyan,WANG Yajing,et al.Estimation and suitability evaluation of corn straw resources in China [J].Journal of China Agricultural Resources and Regional Planning,2015,36(6):5-10. (in Chinese)

4 华新生,田明德,黄洪星.秸秆皮瓤分离的分离装置及分离方法:103039191A[P].2013-04-17.

5 孙竹莹.玉米秸皮穰分离机:2287780[P].1988-08-19.

6 战晓林.新型玉米秸秆去叶除芯自动机的研究与开发一除芯装置的设计与制造[D].大连:大连工业大学,2012. ZHAN Xiaolin.Research and development of new leaves-rind-pith separation auto-equipment for corn stalk design and manufacture of rind removing devic[D]. Dalian:Dalian Polytechnic University,2012.(in Chinese)

7 何袁.玉米秸秆皮穰叶分离机定向输送喂入装置试验研究[D] .哈尔滨:东北农业大学,2014. HE Yuan.Experimental study on oriented feeding device for rind-pith separation equipment for corn stalk [D].Harbin:Northeast Agricultural University,2014.(in Chinese)

8 王德福,陈争光,于克强.玉米秸秆剥穰机构参数优化[J/OL].农业机械学报,2012,43(10):90-94. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20121016&flag=1&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.10.016. WANG Defu,CHEN Zhengguang,YU Keqiang.Parameter optimization on separating mechanism for rind and pith of corn straw[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012,43(10):90-94. (in Chinese)

9 刘丽玲,王德福.玉米秸秆皮瓤分离机剖瓤机构试验研究[J].东北农业大学学报,2011,42(2):43-47. LIU Liling,WANG Defu.Experimental study on separating mechanism of corn straw[J]. Journal of Northeast Agricultural University,2011,42(2):43-47.(in Chinese)

10 王琪,胡晓丽,李松,等.刨花形态对秸秆板材性能的影响试验研究[J].中国农机化,2011,32(3):122-124. WANG Qi,HU Xiaoli,LI Song,et al.Studies on influence of shaving shape of cornstalk particle on the physical and mechanical properties of cornstalk particleboard[J].Chinese Agricultural Mechanization,2011,32(3):122-124.(in Chinese)

11 田潇瑜,侯振东,徐杨.玉米秸秆成型块微观结构研究[J].农业机械学报,2011,42(3):105-108. TIAN Xiaoyu,HOU Zhendong,XU Yang.Microstructure of corn stover briquette[J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(3):105-108. (in Chinese)

12 刘鸿文.材料力学[M].北京:高等教育出版社,2004:176-197.

13 王景锋,杨中平,范芳娟.气流式分离机分离不同形态秸秆碎料的试验研究[J].农机化研究,2005,27(3):196-197,199. WANG Jingfeng,YANG Zhongping,FAN Fangjuan.Experimental investigation on current separator for difform cornstalk separation[J]. Journal of Agricultural Mechanization Research,2005,27(3):196-197,199. (in Chinese)

14 葛宜元,王金武,李世伟,等.整株秸秆还田机刀轴载荷谱编制与疲劳寿命估算[J].农业机械学报,2009,40(3):77-80. GE Yiyuan,WANG Jinwu,LI Shiwei,et al.Compiling and fatigue life estimation of the cutter shaft of the whole-straw recycling machine[J].Transactions of the Chinese Society for Agricultural Machinery,2009,40(3):77-80. (in Chinese)

15 刘平义,骆龙敏,李海涛,等.秸秆多级辊压成型原理与装置设计[J/OL].农业机械学报,2016,47(增刊):317-323.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s049&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2016.S0.049. LIU Pingyi,LUO Longmin,LI Haitao,et al.Multi-stage roller forming for straw[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.):317-323. (in Chinese)

16 REN Dezhi,GONG Yuanjuan,BAI Xuewei.Rind-pith separation equipment for corn stalk: simulation and analysis[J]. International Journal of Simulation Systems: Science & Technology,2016, 46(17):401-406.

17 焦洪宇,周奇才,李文军,等. 基于密度法的周期性拓扑优化[J].机械工程学报,2013,49(13):132-138. JIAO Hongyu, ZHOU Qicai, LI Wenjun, et al. Periodic topology optimization using variable density method[J]. Journal of Mechanical Engineering,2013,49(13):132-138. (in Chinese)

18 LI Liqiao,LI Chao,LI Donghao.Study on hexagon-enveloping leaf-stripping mechanism for corn stalk[J].Journal of Northeast Agricultural University: English Edition,2015,22(4):37-47.

19 ESCHENAUER H A,OLHOFF N.Topology optimization of coniinuum structures: a review[J]. Applied Mechanics Reviews,2001,54(4):331-390.

20 HUANG Xiaodong,XIE Yinmin.Convergent and mesh-independent solutions for the bi-directional evolutionary structural optimization method[J]. Finite Elements in Analysis and Design,2007,43:1039-1049.

21 隋允康,宣东海,尚珍.连续体结构拓扑优化的高精度逼近ICM 方法[J].力学学报,2011,43(4):716-724. SUI Yunkang,XUAN Donghai,SHANG Zhen.ICM method with high accuracy approximation for topology optimization of continuum structures [J]. Chinese Journal of Theoretical and Applied Mechanics,2011,43(4):716-724. (in Chinese)

22 陈祥,刘辛军. 基于RAMP 插值模型结合导重法求解拓扑优化问题[J].机械工程学报,2012,48(1):135-140. CHEN Xiang, LIU Xinjun.Solving topology optimization problems based on RAMP method combined with guide-weight method[J]. Journal of Mechanical Engineering,2012,48(1):135-140. (in Chinese)

23 王慧,喻天翔,雷鸣敏,等.运动机构可靠性仿真试验系统体系结构研究[J].机械工程学报,2011,47(22):191-198. WANG Hui, YU Tianxiang, LEI Mingmin,et al.Research on the architecture of simulative experiment system for mechanism motion reliability analysis[J]. Journal of Mechanical Engineering,2011,47(22):191-198. (in Chinese)