基于机器视觉定位的家禽屠宰净膛系统设计与试验

王树才 陶 凯 李 航

(华中农业大学工学院, 武汉 430070)

0 引言

我国是禽肉消费大国,作为仅次于猪肉的肉类消费品,禽肉的消费速度仍以每年5%~10%的比例持续增长[1-2]。在国内城市逐步取消活禽交易市场后,家禽集中屠宰已是大势所趋,净膛是家禽屠宰过程中工作环境差、劳动强度大、最需要却最难实现机械化和自动化的一道工序。大型家禽屠宰企业净膛工作分为全自动化联合作业和人工辅助流水线作业两种生产方式。国外开展对家禽自动开膛取内脏加工技术与装备的研究比较早,目前,已经实现全自动化联合作业,其中典型代表有荷兰MEYN公司开发的ECP自动取内脏系统及STORK公司研发的Nu-Tech Nuova全(半)自动取内脏系统[3-5]。国内家禽屠宰自动化程度相对较低,多数企业仍采用人工辅助流水线作业方式,因此开发出能够满足禽肉生产要求的家禽自动净膛技术与设备为企业与研究机构所重视。吉林艾斯克公司研发了一种以空间凸轮作为控制机构,机械手结合夹取式与挖取式于一体的自动掏膛机[6]。王丽红等[7]设计了一种扒取式家禽自动取内脏机,并验证了该机取内脏加工效果。王猛[8]设计了一种夹取式家禽自动掏膛机械手,根据通过试验获取的家禽腹腔轮廓特性曲线设计了机械手的结构及运动参数,并取得了较好的效果。熊利荣等[9]对掏膛机械手的触觉系统进行了设计优化,减小了掏膛时内脏破损率,鲍秀兰等[10]设计了三指三关节的家禽净膛末端执行器,该末端执行器能够根据家禽的尺寸大小变换姿态,满足抓取要求。

目前,国内外研发的家禽自动掏膛设备存在对禽体的一致性要求较高、自动净膛效果会因禽体个体差异而出现较大差别、且内脏破损较严重的问题,不适合需要分拣内脏供食用的家禽屠宰净膛工作。对此,本文提出并设计一种基于机器视觉定位的家禽屠宰净膛系统,通过视觉系统在线采集家禽(鸭)胴体以及开膛后膛口图像,利用图像处理技术获取家禽胴体外轮廓,最终得到家禽外形轮廓质心坐标及膛口中心坐标,以实现对不同胴体大小的家禽均能指导净膛机械手准确定位,并将机械手指从膛口伸入家禽腔体完成掏膛作业。

1 系统组成与工作原理

1.1 系统组成

基于机器视觉定位的家禽屠宰净膛系统主要由家禽胴体输送装置、机械手本体、机器视觉系统、PLC控制系统组成,其中完成净膛作业的机械手本体由双直角坐标式机械手臂组件、可调节式禽体夹持部件组以及三指式家禽净膛末端执行器[10]组成,系统三维图如图1所示。进行净膛工作时主要技术参数如表1所示。

图1 家禽屠宰净膛系统三维结构图Fig.1 Three-dimensional general structure diagram of eviscerating slaughtered poultry system1.电气控制柜 2.计算机 3.工业相机 4.背景板 5.旋转编码器 6.家禽胴体输送装置 7.3号臂 8.禽体夹持部件组 9.1号臂 10.净膛末端执行器 11.4号臂 12.5号臂 13.2号臂 14.双直角坐标式机械手本体

1.2 系统工作原理

基于机器视觉定位的家禽屠宰净膛系统是通过机械手本体、视觉系统以及PLC控制系统相互配合来完成净膛作业。家禽输送装置将家禽胴体不断向前输送,经视觉系统区域采集并处理图像后,将所得的家禽定位坐标信息传输至PLC控制器中,然后机械手本体部件组中的各机械手臂根据PLC中所接收到的信号以及既定的路径进行工作,随后末端执行器沿禽体腔壁进入腔体,到达指定位置后,末端执行器三指先分开后弯曲,将内脏取出,最后各机械臂回到原点位置,待下一只家禽进入净膛工作区域时执行部件进入下一个工作循环。整个净膛工作均在家禽输送方向上的运动过程中完成,期间无停顿。同时,一次净膛工作均在各臂行程中完成[11-13]。系统工作原理如图2所示。

表1 主要技术参数Tab.1 Main technical parameters

图2 系统工作原理图Fig.2 Principle diagram of system working

2 视觉系统及家禽图像处理

2.1 视觉系统的组成及工作原理

视觉系统由图像在线采集装置、图像处理系统以及信息传输系统组成。在线采集悬挂于禽体输送线上的家禽胴体外形及膛口图像,并分别对所采集的家禽外形胴体与膛口图像进行图像处理,获取家禽外形轮廓质心坐标及膛口中心坐标,然后将坐标信息进行转换并传输至PLC控制器中。

图像在线采集装置由2台工业相机、2副三角支架、背景板以及计算机组成,如图1所示。工业相机采用德国IDS GigE工业相机,其型号为UI-6220SE-C-HQ(感光芯片为CCD类型,分辨率为768像素×576像素,帧速为100 f/s),与之配套镜头为Focvis工业相机镜头,型号为H0814-3M。家禽胴体图像采集于自然光下,为去除背景对家禽图像处理带来的干扰,在图像采集区域装有背景板。

工作时,当悬挂于环形禽体输送线上的鸭胴体进入图像采集区域时,通过工业相机采集1帧经过其正前方的鸭胴体表面特征及膛口特征图像,并保存于计算机中。然后经过图像处理之后,将计算出来的鸭外形轮廓质心坐标及膛口中心坐标信息进行转换后,利用Modbus通讯协议传输至PLC对应的寄存器中。由于OpenCV[14]提供了丰富的视觉处理算法,并且它由一系列C函数及C++类构成,便于图像处理程序的编写,所以图像处理系统采用OpenCV 2.4.11库于VS2012上完成[15-16]。

2.2 鸭胴体外形轮廓质心获取

图3 鸭胴体外形图像处理流程图Fig.3 Flow chart of image process of duck carcass profile

由于工业相机采集到的鸭胴体外形特征图像在经过线路传送以及A/D转换过程中会产生噪声,降低图像的质量,因此先对图像进行预处理(图3)。首先对原RGB图像进行灰度图转换,然后采用中值滤波,对图像进行平滑处理,改善图像质量,原RGB图像以及预处理后的图像如图4a、4b所示。为得到去除鸭翅及鸭腿的鸭躯干质心,采用阈值法进行图像分割[17-18]。具体处理步骤为:

(1)首先,将原RGB图像进行灰度图转换,并利用5×5模板进行中值滤波,得到去除噪声后的平滑图像。然后利用二值化函数cvThreshold()对图像进行二值化得到二值图像,如图4c所示,其中函数运算为CV_THRESH_BINARY,阈值选取82。二值化函数cvThreshold()原型为double threshold(Input-Array src, Output Array dst, double thresh, double maxval, int type),其中CV_THRESH_BINARY运算原理为当前点值大于阈值时,取maxval,也就是第4个参数,否则设置为0。

(2)得到的二值化图像显示鸭胴体躯干轮廓及膛口部位留下了微小的斑点噪声,为消除此噪声,采用10×10方阵结构元素对二值化图像进行闭运算,运算结果如图4d所示。

(3)为得到完整鸭胴体躯干图像,将经过闭运算后的图像进行边界小面积去除以及孔洞填充,结果如图4e所示。

(4)最后利用Canny算子[19-20]进行边缘检测,并计算轮廓质心,得到坐标信息,如图4f所示。

图4 鸭胴体外形图像处理结果Fig.4 Image processing results of duck carcass profile

2.3 鸭胴体膛口定位

图5 鸭胴体膛口定位图像处理流程图Fig.5 Flow chart of image process of duck muzzle positioning

由于经过切肛后得到的鸭胴体膛口会因鸭的大小尺寸而有所变化,所以要使末端执行器从膛口沿腔壁准确进入腔体内就需对膛口进行定位。鸭胴体进行切肛后膛口呈类圆形,且膛口位于躯体底部中间位置,故可通过寻找躯体底部最大内接圆来对膛口进行定位,内接圆圆心即为膛口中心,末端执行器根据圆心坐标及半径信息即可准确进入腔体内[21-23]。膛口定位处理流程如图5所示。

具体处理步骤为:

(1)与处理外形轮廓图像类似,首先进行预处理,将原RGB图像进行灰度处理,然后利用5×5模板进行中值滤波,消除噪声得到平滑图像,如图6b所示。

(2)得到预处理图像后进行二值化处理,这里同样采用二值化函数cvThreshold()对预处理图像二值化。由于最大类间方差法(Otsu法)是将图像按前景灰度与背景灰度分为两部分,通过方差计算得到最大灰度差,从而找到最佳阈值将目标进行分割。对于膛口图像,当前景(即膛口)和背景的分割阈值为T时,则类间方差为

g=ω0(μ0-μ)2+ω1(μ1-μ)2

(1)

其中

μ=ω0μ0+ω1μ1

(2)

式中ω0——前景像素点占整幅图像的比例ω1——背景像素点占整幅图像的比例μ0——前景平均灰度μ——图像总平均灰度μ1——背景平均灰度

将式(2)代入式(1)中可得

g=ω0ω1(μ0-μ1)2

(3)

其中

ω0+ω1=1

(4)

由于膛口图像中前景与背景差异较大,这样采用遍历法便可得到使类间方差g最大的阈值T。所以二值化函数cvThreshold()中函数运算方法选择CV_THRESH_OTSU,然后对二值图像进行孔洞填充,如图6c所示。

(3)得到二值图像后,利用Canny算子进行边缘检测,得到膛口轮廓,如图6d所示。然后遍历轮廓内的像素点,找出距离边缘轮廓最远的点,则该点即为最大内接圆圆心,最远距离即为其半径,计算结果如图6e所示。

(4)最后在膛口轮廓图像上绘制出最大内接圆及圆心,如图6f所示。

图6 鸭胴体膛口定位图像处理结果Fig.6 Image processing of duck muzzle positioning

2.4 坐标信息转换及数据传输

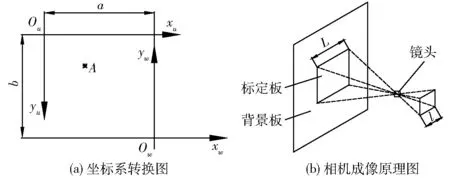

通过视觉系统及图像处理所获得的坐标值为像素坐标系下的值,若要通过该坐标值指导末端执行器进行准确掏膛则需对其进行坐标转换。首先对像素坐标系以及末端执行器所在的世界坐标系进行标定,找出像素坐标系原点位于世界坐标系内的坐标值。这里为简化坐标变换流程,将末端执行器手掌中心定为世界坐标系原点。在坐标转换原理图中(图7),设像素点A在像素坐标系中的坐标值为(Xu0,Yu0),像素坐标系原点Ou距世界坐标系原点Ow的水平距离为|a|、竖直距离为|b|,那么点A在世界坐标系中的坐标为

(5)

式中k——比例因子L——标定板实际长度l——标定板在像素坐标系中的长度

那么在进行掏膛工作时,机械臂需移动的距离即为|Yw|。

图7 坐标转换原理图Fig.7 Principle diagrams of coordinate conversion

对坐标信息转换后需进行数据传输,本系统采用Modbus通讯协议进行数据传输。将计算机作为主站,PLC作为从站,利用“06”写寄存器功能码,将根据鸭胴体外形轮廓质心坐标得到的4号机械臂移动距离|Yw|与根据膛口中心坐标得到的5号机械臂移动距离|yw|,发送至与控制其移动距离对应的寄存器中。

2.5 家禽图像处理效率

由于家禽图像需在线采集,对图像实时处理并将坐标信息传输至PLC中,故图像处理算法需具有高效性。本文采用GetTickCount()函数对图像处理算法运行时间进行检测,程序经过多次运行得出运行时间,鸭胴体外形图像从开始采集至得到外形轮廓质心坐标平均用时218 ms;鸭胴体膛口图像从开始采集至得到膛口中心坐标平均用时912 ms。而机械手完成一次净膛工作时间远大于图像处理时间,因此满足实际生产要求。

3 控制系统设计

3.1 控制系统结构与硬件配置

家禽屠宰净膛系统的控制及工艺要求系统运行稳定并具有较强的抗干扰能力,因此,本系统采用PLC进行控制。控制系统结构如图8所示,通过触摸屏人机交互界面以及控制器PLC接受外部的信号输入,实现步进电动机驱动器对步进电动机、电磁阀对气缸的控制[24-26]。净膛工作部件组根据视觉系统所传递的坐标信息以及既定的运动路径完成掏膛工作。

图8 控制系统结构图Fig.8 Structure diagram of control system

对于各机械臂移动距离的精确控制主要通过控制器PLC发出脉冲,然后由步进电动机驱动器转换成角位移,以实现步进电动机带动机械臂精确地前进与后退。各机械臂移动距离控制算法为

(6)

式中S——各机械臂移动距离θe——步进电动机固有步距角P——脉冲数M——步进电动机驱动器细分系数i——行星减速器减速比

即通过控制所给的脉冲数量来控制移动距离。

硬件配置包括汇川H2U-3232MTQ型PLC、H1U-0806MT型PLC、汇川IT5070T型触摸屏、雷赛57HS22-A 型57步进电动机、雷赛DM542型步进电动机驱动器、PX57N004S0型行星减速器、PX57N006S0型行星减速器、SH38C6-500R24EK型旋转编码器、GY 10-W3-3E4型光电开关、Autonics S17-8DN型接近开关、AirTAC ACQ20×50B型气缸、AirTAC 4V210-08型电磁阀、OMRON MY4NJ型继电器、众辰H6400A0D75K-S型变频器、YS8024型三相交流异步电动机以及M075-80B14型卧式齿轮减速机。

3.2 控制流程

为满足家禽屠宰净膛的工艺要求,本控制系统具备手动与自动模式。手动控制模式下,可分别对禽体输送装置与每一根机械臂的运动进行控制,并且可对末端执行器进行动作调试。自动控制模式下,首先通过视觉系统在线获取并处理家禽胴体图像,将坐标信息传输至PLC中,然后输送装置上的旋转编码器与1号步进电动机上的旋转编码器比较两者运动速度,同时,禽体挂钩检测传感器与禽体检测传感器检测信号,若两者运动速度一致,且2个传感器检测到信号,那么净膛工作部件组根据视觉系统所传递的坐标信息以及既定的运动路径完成一次掏膛工作。自动模式下净膛作业会循环运转下去,整体控制流程如图9所示。

图9 控制系统流程图Fig.9 Flow chart of control system

4 试验与结果分析

4.1 试验材料与装置

试验样本为农贸市场购买的新鲜麻鸭胴体,质量1 000~2 500 g。试验装置为本家禽屠宰净膛系统,样机试验如图10所示。

图10 样机试验Fig.10 Prototype test

4.2 视觉重复定位精度试验

由于掏膛机械手进行掏膛工作时是根据鸭胴体外轮廓质心坐标以及膛口中心坐标信息来完成的,因此对视觉重复定位精度的测定是一项必要的工作[27-28]。为减少试验样品对视觉重复定位精度试验带来的影响,这里采用等比例的鸭胴体模型进行试验。首先采用悬挂法获取鸭胴体模型质心,如图11a所示,C点即为质心,标记该点并获取该图像,得到C点像素坐标为(359,278);同时获取模型膛口图像,绘制出躯体底部最大内接圆并得到圆心G点坐标(357,262),如图11b所示。然后将该模型竖直悬挂于输送装置挂钩上,循环运送50圈,经过图像采集区时,视觉系统获取图像并计算出质心及膛口中心坐标,由于指导机械臂进行掏膛的坐标信息均为纵轴坐标数据,故只需对纵轴坐标数据进行统计分析即可,如图11c、11d所示。

图11 视觉重复定位精度试验Fig.11 Visual repeat positioning accuracy test results

图11试验数据表明,视觉重复定位精度近似呈正态分布,其中质心纵坐标最小值为274像素,最大值为282像素;膛口中心纵坐标最小值为259像素,最大值为266像素。那么,重复定位精度为

(7)

式中n——采集数据次数Yj——质心或膛口中心纵坐标测量值Y0——质心或膛口中心纵坐标实际值

将试验数据代入式(7)中得到质心重复定位精度σY为±1.60 像素,膛口中心重复定位精度σy为±1.52像素,该精度满足视觉定位及生产加工要求。

4.3 内脏残留率试验

内脏残留率为家禽净膛系统性能试验重要指标之一,其定义为

(8)

式中M——内脏总质量N——净膛机械手掏出内脏质量

试验前采用量程为5 kg、精度为0.1 g的电子天平对麻鸭胴体进行称量,并对麻鸭进行切肛处理。按其质量分为1 000~1 500 g、1 500~2 000 g、2 000~2 500 g 3组,以10只麻鸭为一组, 分别记为A、B、C 3组试验组,一共进行3次试验,以验证不同体型麻鸭的掏膛效果一致性。试验时,将切肛后的鸭胴体悬挂于环形禽体输送线的挂钩上,将控制模式置于自动模式下,至掏膛工作结束后,对掏出内脏及总内脏进行称量。

A、B、C 3组样品平均质量分别为1 374.10、1 718.32、2 100.22 g,其内脏平均残留率分别为8.18%、7.06%、7.66%。内脏残留主要为心脏、断裂食管以及破损肝脏。造成内脏残留的主要原因是心脏位于倒锥形胸腔内,机械手手指无法完全伸入胸腔顶端进行掏取,同时因手指在腹腔内弯曲并在掏取内脏时会使部分食管断裂、部分肝脏破损,断裂食管及破损肝脏从指间滞留。试验结果表明,内脏平均残留率为7.63%,基本满足生产加工要求。

4.4 内脏破损率试验

家禽内脏有一定的食用价值,考虑到后续对内脏器官分拣工作的影响,将内脏破损率定为本试验的另一重要指标。经过对所掏出家禽内脏的观察,发现内脏破损主要集中在质地最为脆弱的肝脏上,这里将肝脏定为破损率的研究代表,所以内脏破损率定义为所掏出内脏中肝脏破损试验次数占总试验次数的比例,其中只要出现所掏出的内脏中肝脏出现破裂或不完整均算作破损。分别对A、B、C 3组麻鸭样本所掏出的内脏进行统计,内脏破损数据及结果如表2所示。

表2 内脏破损率试验数据处理Tab.2 Visceral damage rate test data processing

试验结果表明,内脏平均破损率为23%,破损率与设计要求偏差较大。经过对比分析发现,麻鸭样本体型越大,所掏出内脏中肝脏破损次数越少,麻鸭样本体型越小,机械手进入腔体内相对活动空间越小,在进行内脏抓取时,肝脏越易破损。

5 结论

(1)根据自动家禽净膛要求,设计了一套基于机器视觉定位的家禽屠宰净膛系统。其中,机械本体为一双直角式机械手配合环形家禽输送装置的方式,同时采用抓取式的方式进行掏膛作业,该机械手的结构简单、合理,便于控制。视觉系统中,采用寻找家禽胴体外形轮廓质心及膛口中心的方式进行定位,图像处理方式合理,处理算法简便可靠。控制系统采用稳定性较强、便于操作的PLC进行控制,机械手的动作规划及控制逻辑设计合理。机械手本体、视觉系统及控制系统相互配合,使净膛系统能够稳定运行。

(2)样机试验结果表明,外形轮廓质心坐标重复定位精度、膛口中心坐标重复定位精度、内脏残留率、内脏破损率分别为±1.6像素、±1.52像素、7.63%、23%。其中,视觉重复定位精度与内脏残留率基本满足生产加工要求,内脏破损率需通过参数及结构优化进一步降低。

1 尹彦勋,罗平涛. 中国肉鸡产业的发展现状及趋势[C]∥全球肉鸡产业论坛暨第二届中国白羽肉鸡产业发展大会,2012.

2 张瑞娟. 中国肉鸡产业发展现状及趋势[J]. 江苏农业科学,2016,44(1):448-451.

3 王丽红.基于数字化设计的家禽取内脏机关键技术研究[D]. 北京:中国农业机械化科学研究院,2011. WANG Lihong.Study on key technology of poultry eviscerator based on digital design[D]. Beijing:Chinese Academy of Agricultural Mechanization Science,2011. (in Chinese)

4 KOOPS H. Method and apparatus for eviscerating poultry :NL,EP0574617 [P].1997-01-08.

5 STORK PMT B V. Method and devide for processing a cluster of organs from a slaughtered animal:NL,EP0587253B1[P].1997-04-16.

6 邢东杰,张奎彪,张文辉. 一种家禽自动掏膛机: 201220566234.9[P].2013-06-19.

7 王丽红,阎楚良,叶金鹏,等.QNZ15型家禽自动取内脏机设计与试验[J].农业机械学报,2010,41(增刊):220-224. WANG Lihong,YAN Chuliang,YE Jinpeng,et al.Design and experiment of QNZ15 automatic poultry eviserator[J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(Supp.):220-224. (in Chinese)

8 王猛. 夹取式家禽自动掏膛机械手结构和运动参数的研究[D].北京:中国农业机械化科学研究院, 2014. WANG Meng.Study on structure and trajectory parameter of the grippable automatic evisceration manipulator for poultry[D]. Beijing:Chinese Academy of Agricultural Mechanization Science,2014. (in Chinese)

9 熊利荣,于阳,王树才. 带有触觉系统的家禽屠宰净膛机械手的设计[J].华中农业大学学报, 2016,35(6):142-146. XIONG Lirong,YU Yang,WANG Shucai.Designing intelligent manipulator with haptic system for poultry and evisceration [J].Journal of Huazhong Agricultural University, 2016,35(6):142-146. (in Chinese)

10 鲍秀兰,张磊,王树才.家禽净膛机械手末端执行器的设计及运动学分析[J]. 华中农业大学学报,2017,36(4):117-124. BAO Xiulan,ZHANG Lei,WANG Shucai.Design and kinematics analyses of manipulator end effector for eviscerated poultry [J].Journal of Huazhong Agricultural University, 2017,36(4):117-124. (in Chinese)

11 蒋俊强. 家禽自动开膛机械手结构及运动参数研究[D].北京:中国农业机械化科学研究院,2016. JIANG Junqiang.Study on structure and trajectory parameter of manipulator for automatically opening the body cavity of poultry [D]. Beijing:Chinese Academy of Agricultural Mechanization Science,2016. (in Chinese)

12 马朋巍. 扒取式家禽取内脏机械手结构及运动参数研究[D].北京:中国农业机械化科学研究院,2010. MA Pengwei.Study on structure and trajectory parameter of device for removing viscera from slaughtered poultry [D]. Beijing:Chinese Academy of Agricultural Mechanization Science,2010. (in Chinese)

13 VAN D N, ADRIANUS J, VAN H, et al. Eviscerating member, device and method for processing a cluster of viscera of a slaughtered animal:EP1764001[P].2007-03-28.

14 布拉德斯基.学习OpenCV(中文版)[M].于仕琪,等,译. 北京:清华大学出版社,2009.

15 RAHARDJA K, KOSAKA A. Vision-based bin-picking: recognition and localization of multiple complex objects u-sing simple visual cues[C]∥International Conference on Intelligent Robots and Systems '96, IROS. IEEE, 1996,3:1448-1457.

16 冈萨雷斯.数字图像处理(第三版)[M].阮秋琦,译. 北京:电子工业出版社,2011: 62-504.

17 陈坤杰,杨凯,康睿,等. 基于机器视觉的鸡胴体表面污染物在线检测技术[J/OL].农业机械学报,2015,46(9):228-232.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150933&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.09.033. CHEN Kunjie,YANG Kai,KANG Rui,et al.Online detection technology for contaminants on chicken carcass surface based on machine vision[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(9):228-232.(in Chinese)

18 熊俊涛,邹湘军,陈丽娟,等. 基于机器视觉的自然环境中成熟荔枝识别[J]. 农业机械学报,2011,42(9):162-166. XIONG Juntao,ZOU Xiangjun,CHEN Lijuan,et al.Recognition of mature litchi in natural environment based on machine vision[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(9):162-166. (in Chinese)

19 CANNY J. A computational approach to edge detection.[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1986,8(6):679-698.

20 周志宇,刘迎春,张建新. 基于自适应Canny算子的柑橘边缘检测[J]. 农业工程学报,2008,24(3):21-24. ZHOU Zhiyu, LIU Yingchun, ZHANG Jianxin. Orange edge detection based on adaptive Canny operator [J]. Transactions of the CSAE, 2008,24(3):21-24. (in Chinese)

21 刘新庭,匡迎春,陈熵,等. 基于最小外接圆直径的苹果分级研究[J].中国农学通报,2015,31(20):239-243. LIU Xinting,KUANG Yingchun,CHEN Shang,et al.Research on apple grading based on the minimum circumscribed circle diameter[J].Transactions of the Chinese Agricultural Science Bulletin,,2015,31(20):239-243. (in Chinese)

22 孔彦龙,高晓阳,李红玲,等. 基于机器视觉的马铃薯质量和形状分选方法[J]. 农业工程学报,2012,28(17):143-148. KONG Yanlong, GAO Xiaoyang, LI Hongling, et al. Potato grading method of mass and shapes based on machine vision[J].Transactions of the CSAE,2012,28(17): 143-148. (in Chinese)

23 陈艳军,张俊雄,李伟,等. 基于机器视觉的苹果最大横切面直径分级方法[J].农业工程学报,2012,28(2):284-288. CHEN Yanjun, ZHANG Junxiong, LI Wei, et al. Grading method of apple by maximum cross-sectional diameter based on computer vision[J]. Transactions of the CSAE, 2012, 28(2): 284-288. (in Chinese)

24 谢庆,石磊,张玉同,等. 基于PLC伺服控制的棉花打顶机设计与试验研究[J].农机化研究,2017,39(1):87-91,95. XIE Qing,SHI Lei,ZHANG Yutong,et al.Design and experiment of cotton top-cutting machine based on PLC[J].Journal of Agricultural Mechanization Research, 2017,39(1):87-91,95. (in Chinese)

25 王臻卓,朱文琦,李伟. 基于PLC的自动蔬菜穴盘钵机制钵和输送装置研究[J].农机化研究,2017,39(4):229-233. WANG Zhenzhuo,ZHU Wenqi,LI Wei.Research on the making and transporting device of automatic vegetable pot machine based on PLC[J].Journal of Agricultural Mechanization Research, 2017,39(4):229-233. (in Chinese)

26 赵金辉,刘立晶,杨学军,等. 基于PLC的苔麸播种机设计与试验[J/OL].农业机械学报,2016,47(增刊):84-89.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s013&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.S0.013. ZHAO Jinhui,LIU Lijing,YANG Xuejun,et al.Design and experiment of tef seeder based on PLC[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.):84-89. (in Chinese)

27 何洪军,张东宁,马传宝. 机械手臂重复定位精度和运动速度测量实验研究[J].微特电机,2016,44(3):35-37. HE Hongjun,ZHANG Dongning,MA Chuanbao.Experimental study on the accuracy and speed of the mechanical arm movement based on actuating motor[J].Small & Special Electrical Machines,2016,44(3):35-37. (in Chinese)

28 邓辉,谢俊,孟广月,等. 基于机器视觉的重复定位精度测量技术[J].电子测量技术,2014,37(12):45-48. DENG Hui,XIE Jun,MENG Guangyue,et al.Repet positionging accuracy measurement technology based on machine vision[J].Transactions of the Electronic Measurement Technology,2014,37(12):45-48.(in Chinese)