四驱汽车电控分动器性能预测与试验

陈黎卿 苗 伟 许泽镇 谭雨点

(安徽农业大学工学院, 合肥 230036)

0 引言

智能四驱因其结构简单、传动效率高、传动噪声小等优点被越来越多地运用在四驱汽车上。电控分动器是四驱车实现扭矩分配的关键部件,其特性对整车行驶性能有重大影响,对其结构设计、控制策略和性能分析等一直是诸多学者研究的热点问题。HOWON等[1]为避免带多片离合器的分动器在恶劣工作条件下摩擦片剧烈摩擦造成的热损伤,提出了一种离合器温度的估算方法;ANDO等[2]为了解决低速大转弯时产生拖动现象,针对中央差速器粘性耦合单元的传递转矩特性提出了一种优化方法;ABDELFATAH等[3]结合轮间差速装置和分动器,采用滑模控制得到了与经典控制相比更好的控制效率;史建鹏等[4]针对带限滑差速装置分动器提出了一种转矩分配比确定方法;HE等[5]基于分动器的转矩自适应原理和滑模控制理论设计提出了一种加速防滑系统,以充分利用路面附着条件来抑制打滑,提高车辆的行驶稳定性;陈黎卿等[6]为了提高四驱汽车的整车性能,对四驱汽车扭矩分配特性进行了相关分析,并提出了一种新的扭矩分配控制策略。此外还有许多学者在四驱车防滑控制策略上开展了研究,并取得了显著成果[7-11]。但是通过对国内外文献的成果分析得知,针对分动器传动特性方面的研究还不够深入,如未充分考虑到参数变化对其性能影响等。

本文以某款带多片离合器的链式电控分动器为研究对象,考虑离合器、链传动等部件传递损失,构建电控分动器动力学模型,探讨参数变化对分动器传动特性的影响,并在此基础上提出一种电控分动器性能预测方法。

1 电控分动器动力学模型构建

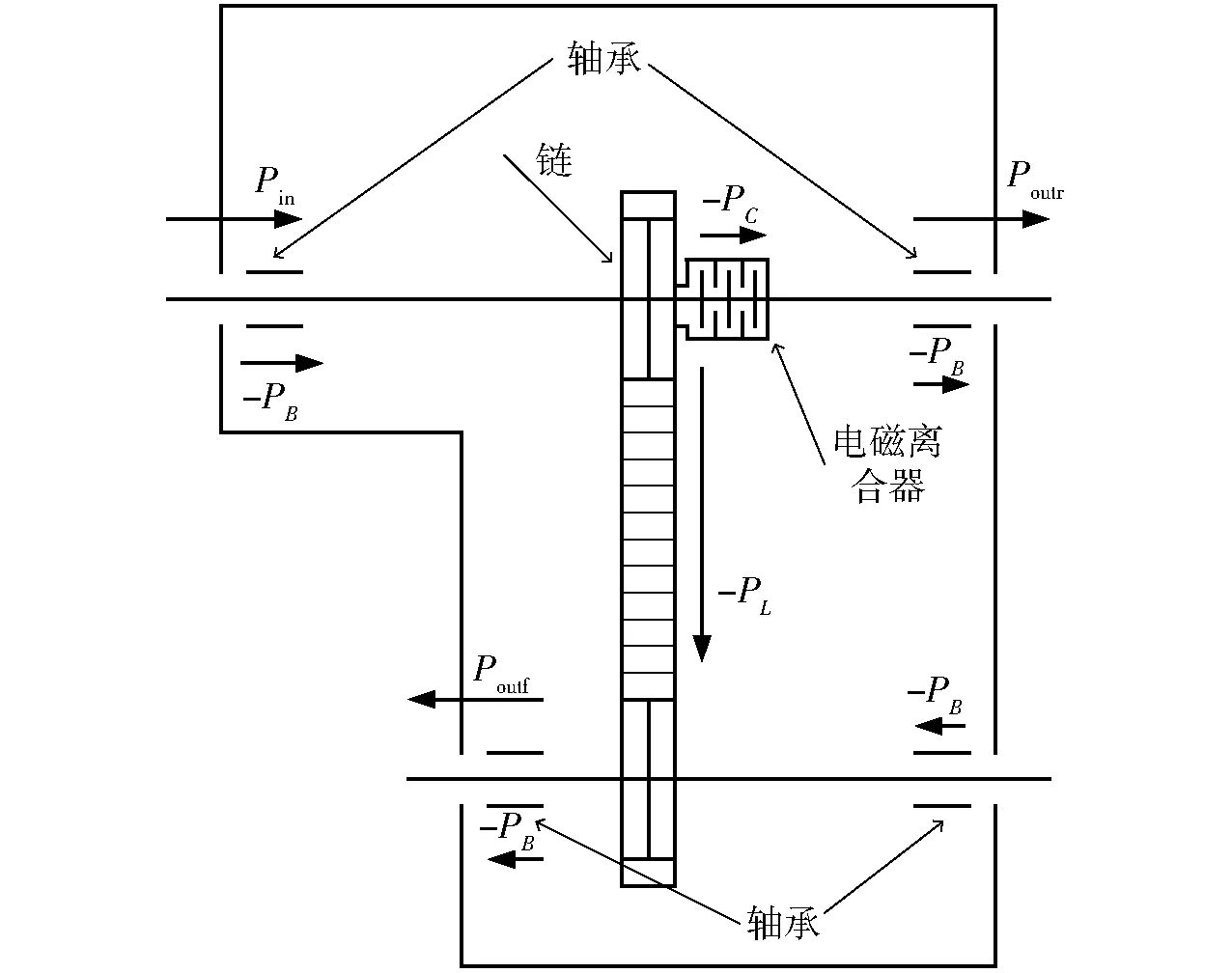

以某款电控分动器为研究对象,其结构如图1所示,结构参数如表1所示。

图1 分动器动力分配示意图Fig.1 Dynamic distribution sketch of transfer

当分动器控制器工作时,此时汽车处于四驱状态,分动器输入端接收变速器传递功率Pin,一部分动力通过直接轴向后轮输出,另一部分则通过电磁多片离合器以及链轮向前轮输出,而动力在传递的过程中会产生一定的功率损失,结合图1可以看出分动器的功率损失主要为链传动的功率损失PL、离合器的带排功率损失PC以及轴承的摩擦功率损失PB。

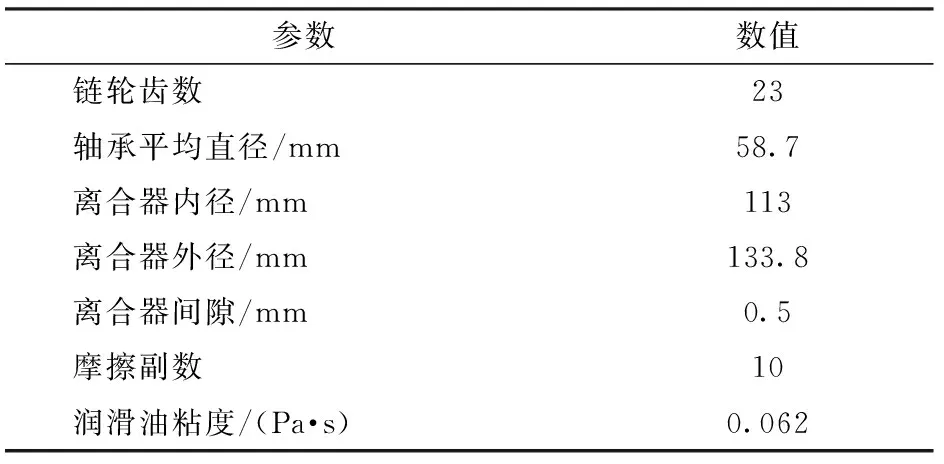

表1 电控分动器主要参数Tab.1 Main parameters of electric drive transfer

基于以上对动力传递特性的分析,分动器传动效率为

(1)

当分动器控制器不工作时,电控多片式离合器处于断开状态,此时动力直接从分动器输入端传向后轴,因此链传动不参与工作,轴间理论上不存在径向力,忽略轴承的摩擦损失,根据离合器的结构特性,此时分动器的功率损失主要为离合器的带排损失,从而得出分动器不工作时的传动效率为

(2)

1.1 离合器的功率损失

当分动器工作时,电磁离合器开始接合,主被动摩擦副之间由于存在转速差处于滑摩状态,产生带排功率损失,根据牛顿内摩擦定律,可得带排功率损失为[12]

(3)

式中h0——摩擦副设计间隙,mmz——摩擦副个数 Δn——主被动摩擦副转速差,r/minR1——摩擦片内径,mmRs——摩擦片作用外径,mmη0——润滑油动力粘度

考虑油膜收缩的外径修正公式为

(4)

式中Qi——第i摩擦副入口流量,L/minR2——摩擦片外径,mmQ——流过离合器摩擦副润滑油流量,L/min

根据动力学原理,建立离合器滑摩阶段的运动微分方程组

(5)

式中Te——分动器输入转矩,N·mTc——电磁离合器传递的摩擦力矩,N·mωe——主动摩擦副转速,r/minωc——从动摩擦副转速,r/minJe——离合器主动端的转动惯量,kg·m2Tf——外界阻力作用在分动器输出端的转矩,N·m

Jc——离合器被动端的转动惯量,kg·m2

根据电磁离合器的工作原理,得出摩擦片中传递的摩擦转矩为

(6)

式中N——电磁离合器主被动摩擦副接触面数f——主离合器主被动摩擦副间的摩擦因数rz——主离合器有效半径,mμ——真空磁导率μc——控制离合器摩擦因数rcc——控制离合器有效半径,mrcz——球凸轮主动轮与从动轮间有效半径,m

q——线圈匝数

Fc——摩擦片间正压力

i——电磁离合器线圈中通过的电流,A

1.2 链传动功率损失

分动器多使用链传动,与传统的齿轮传动相比,链式分动器具有传动平稳、噪声小、承载能力高的特点。链传动的功率损失主要是齿形链和进出链轮时的功率损失,而对于圆销与链板之间、相邻链板之间的转动功率损失,理论上不存在径向力,故不予考虑[13]。齿形链和链轮的啮合可以看成是齿条与大负变位、大压力角的齿轮之间的啮合[14]。齿形链通过不断啮合、分离进出链轮时,链与链轮啮合的齿面之间存在相对滑动,产生滑动摩擦功率损失,由动力学理论可得

PSH=fFNVS×10-3

(7)

式中FN——齿面法向载荷,NVS——啮合点处的滑动速度,m/s

齿轮在实际传动过程中处于部分弹流润滑状态,根据KELLEY等[15]提出的算法,润滑状态下的滑动摩擦因数为

(8)

式中S——表面粗糙度W——单位宽度的载荷,NVT——啮合点处的总速度,m/sRp、Rg——主、从动齿轮的曲率半径,mm

由于轮齿在相对滑动过程中滑动摩擦因数具有时变性,因此本文对一个啮合周期内的滑动摩擦功率进行积分得出平均摩擦功率损失

(9)

同理,对于相互接触的齿廓之间由于弹流润滑状态下形成的弹性动力油膜的压力分布不均造成的摩擦损失,采用Cook提出的计算方法[16]

(10)

其中h=3.07ξ0.57R0.4(η0vTm)0.71/(E0.03ψ0.11)

(11)

式中ξ——压粘系数b——齿宽R——齿阔综合曲率半径,mmvTm——平均滚动速度β——齿轮分度圆螺旋角E——综合弹性模量,MPaψ——载荷系数

链轮在旋转时,还存在搅油功率损失。搅油功率损失主要与旋转件数目、尺寸和浸油深度等因素有关,根据英国ISO/TR 14179—2001[17]标准,得出链轮搅油损失为

(12)

其中

(13)

式中PJ1、PJ2、PJ3——光滑的外直径搅油损失、光滑的圆盘搅油损失以及齿面搅油损失

Rf——椎盘齿面粗糙度

mt——端面模数n——转速,r/min

da——齿顶圆直径

fg——齿轮浸润系数

Ag——比例常数,取0.2

L——旋转件长度,mm

所以链轮在传动过程中的功率损失为

PL=PH+PR+PJ

(14)

1.3 轴承的摩擦功率损失

计算轴承的摩擦功率损失首先要计算轴承的摩擦力矩。根据Harris的经验公式可将轴承摩擦力矩M分为两部分[18]:与轴承类型、转速和润滑性质有关的摩擦力矩和M0以及与轴承所受载荷有关的摩擦力矩M1,即

M=M0+M1

(15)

式中f0——与轴承结构和润滑方式有关的系数v——润滑油运动粘度,m2/sdm——轴承平均直径,mmf1——载荷系数P1——当量载荷,N

所以轴承的摩擦功率损失为

(16)

1.4 电控分动器动力学仿真模型建立

综合以上分析,在Matlab/Simulink软件平台上构建电控分动器的动力学仿真模型,如图2所示,主要包括离合器传递转矩计算模块、轴承功率损失模块、链传动损失模块、离合器带排损失模块等。

图2 电控分动器动力学仿真模型Fig.2 Dynamic simulation model of electric control transfer

2 电控分动器特性影响因素研究

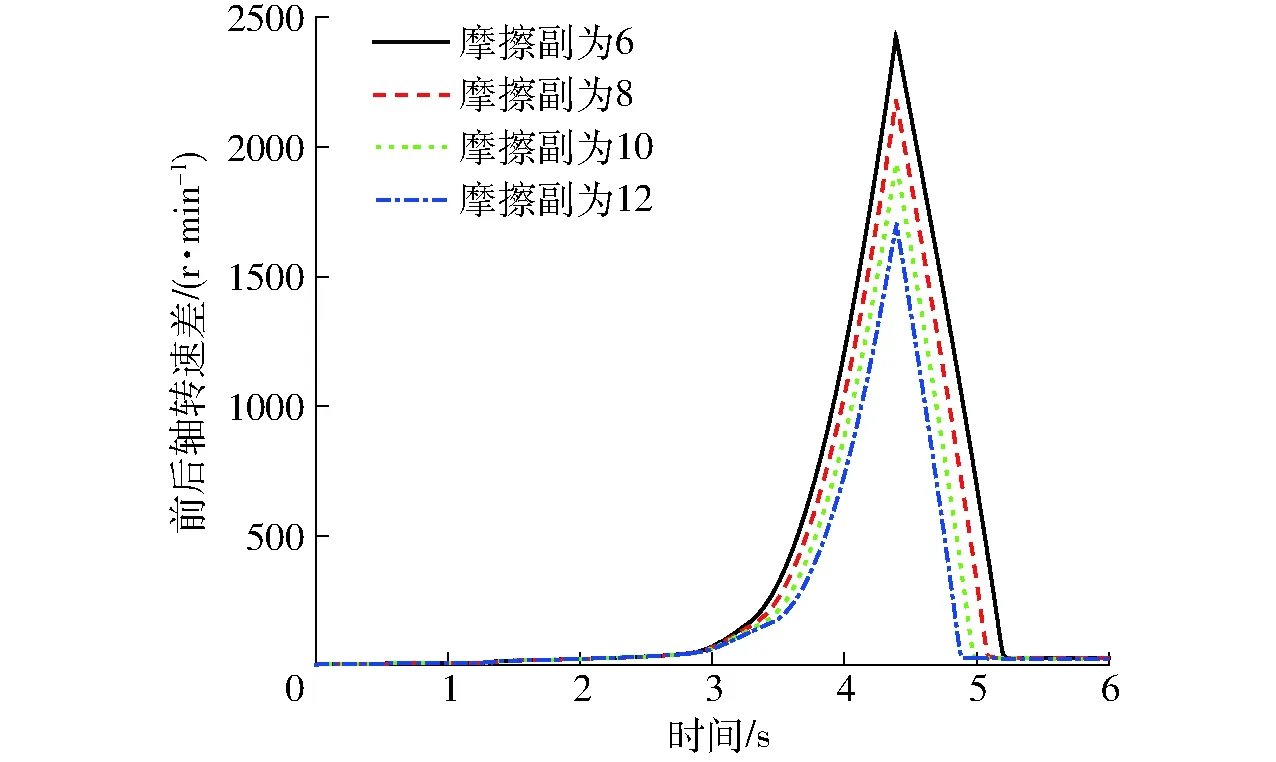

为了研究固有参数变化对分动器动力学特性的影响,设定仿真工况为初速度3 m/s,2挡起步,节气门开度为100%,0.5 s后从附着系数为0.8的高附着路面驶向附着系数为0.2的低附着路面,分动器控制器此时不工作,汽车处于两驱状态。图3是不同摩擦副数下前后轴转速差。由图3可以看出,随着摩擦副数的增加,前后轴转速差随时间增加的幅度会更小,最大转速差也更低,不过达到最大转速差的时间也相对更晚,其原因是虽转速差整体降低,但消耗在离合器上的带排转矩变得更大,导致加速性能降低;换挡后转速差开始降低,从图3可以看出,在摩擦副数更大的工况下转速差恢复到正常的时间更早。

图3 不同摩擦副下前后轴转速差Fig.3 Difference in rotational speed of front and rear axles under different friction numbers

图4是不同参数变化下对分动器传动效率的影响,从图4a可以看出,随着摩擦副数的增加,传动效率明显降低,这与转速差整体更低的规律相矛盾,其原因是摩擦副增加后,离合器的带排损失增加,导致分动器的输出功率变低,轮胎也更不容易打滑,而轮胎在打滑时会造成发动机转速迅速增加,最终导致分动器的输入功率增加,所以与摩擦副数多的工况相比,摩擦副数较低时功率损失更小,输入功率更大,这就导致了分动器传动效率的增加,但是实际上发动机的输出功率更多在车轮打滑上有损耗,整体效率反而更低。

图4b是不同润滑油粘度下分动器的传动效率,可以看出润滑油的粘度对分动器的传动效率有着显著性影响,随着润滑油粘度的增加,传动效率明显降低,润滑油粘度为0.09 Pa·s时传动效率最低只有82%左右,观察5 s以后的传动效率,发现润滑油对转速差消除阶段的功率损失几乎没有影响;图4c和图4d说明摩擦片内外径对分动器的传动效率有较大的影响,摩擦片内径的增加会导致传动效率的整体升高,摩擦片外径的增加会导致传动效率的整体下降。

图4 不同参数的变化对分动器传动效率的影响Fig.4 Influences of different parameters on transmission efficiency of transfer

3 电控分动器特性预测

3.1 动力学模型试验验证

为了验证构建的电控分动器动力学模型正确性,在分动器试验台开展试验验证,试验台如图5所示。

图5 分动器试验台Fig.5 Transfer test stand1.输入电动机 2.变速器 3.扭矩传感器 4.分动器 5.后负载电动机 6.前负载电动机 7.采集卡 8.采集界面

试验台总成主要由变频电动机驱动系统、机械传动系统、计算机控制系统、负载电动机加载系统、检测传感系统等模块组成,其中试验工况设定为:分动器输入转速为200 r/min及负载转速为140 r/min,让前后负载电动机存在一定的转速差,同时向分动器电控离合器部分通控制电流,测量不同电流状态下的试验数据。

图6 前轴转矩随电流变化的仿真和试验对比Fig.6 Comparison of simulation and experiment results of front axle torque variation with current

图6为前轴的输入转矩随电流的变化曲线,在电流小于0.3 A时,试验结果中前轴的输入转矩为0,这是因为电流只有达到一定值后电磁离合器的衔铁才能开始吸引,主离合器部分才会开始接合传递转矩。而在电流达到0.6 A后,即使电流继续增加,分动器传向前轴的转矩也基本保持不变,这是因为受试验台结构的限制,在电流达到0.6 A后转速差已经达到较低水平,整个试验台运转已趋于稳定,传递转矩不再增加。

图7 总功率损失随电流变化的仿真和试验对比Fig.7 Comparison of simulation and experiment results of total power loss variation with current

图8 传动效率随电流变化的仿真和试验对比Fig.8 Comparison of simulation and experiment results of transmission efficiency variation with current

分动器的总功率损失及传动效率随电流的仿真和试验曲线如图7和图8所示。可以看出试验和仿真结果趋势基本相同,传动效率随着电流的增加,呈先减小后增大的趋势,试验和仿真误差在可允许的范围内。根据对功率损失组成的分析,电流达到0.3A后,电磁离合器开始吸合,随着电流的增加,部分功率开始向前轴转移,链轮传递更大的转矩,链传动损失以及轴承的摩擦损失均增加,离合器的转速差开始减小,受摩擦片间油液表面张力的影响润滑油膜的等效外径增大,从而引起离合器的带排损失的增加,造成总的传动效率增加;当功率损失增加到最大值后,离合器的带排损失开始减小,引起传动效率的回升。图中仿真的最大值出现的比试验最大值更早,这是由于仿真模型中油膜在转速达到某一定值后即开始收缩,而实际中油膜收缩是个渐变的过程。

3.2 基于遗传算法的特性预测

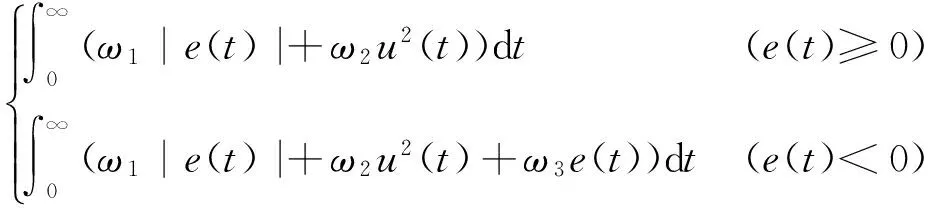

遗传算法借鉴了适者生存、优胜劣汰的遗传机制,是一种能够自适应的控制搜索过程并寻找最优解,具有良好的并行性以及全局性的搜索算法。本文采用遗传算法对控制系统PID控制器的Kp、Ki、Kd3个参数进行优化求解[19-20],选择以两者误差绝对值的时间积分性能指标作为参数选择的最小目标函数,即

(17)

式中ω1、ω2、ω3——权值,分别取0.999、0.001、100

e(t)——系统误差

u(t)——控制器输出

适应度函数为目标函数的倒数,在群体中通过选择算子选出适应度较高的个体进行交叉和变异运算,产生新的种群后反复进行比较,直到适应度达到最佳为止。

基于遗传算法的控制系统原理如图9所示。图中Δn为前后轴转速差,Δn0为目标转速差。当前后轴的转速差不符合目标值时,控制器通过控制电控分动器的输出电流调整前后轴的输出转矩来达到消除转速差的目的。

图9 控制系统原理图Fig.9 Schematic diagram of control system

对比分动器控制器不工作和工作下2种工况,仿真结果如图10、11所示。

图10 分动器离合器主从动副转速差Fig.10 Rotating speed difference between main and subordinate clutches of clutch

图10为2种工况下分动器的电磁离合器主从动部分的转速差,可以看出控制器不工作时,汽车在加速过程中出现明显的打滑;汽车前轮和后轮驶上低附着路面时没有出现明显的打滑,主要是因为此时路面提供的驱动力较小,随着车速的增加,驱动力增加,达到临界点时车轮开始打滑,反馈到离合器上导致主从动部分产生转速差,1.7 s后转速差急剧增加,在4.4 s左右时转速差达到最大值1 939 r/min;而当控制器开始工作,分动器进行前后轴动力分配后,打滑现象有了明显的改善,电磁离合器的主从动副转速差在整个过程中不到1 r/min。

图11 仿真结果Fig.11 Simulation results

图11为2种工况下的仿真结果,其中图11a为电磁离合器的控制电流,图11b为电磁离合器摩擦片的等效外径,图11c为分动器功率损失,图11d为分动器传动效率。

控制器不工作时,电磁离合器不通电,汽车处于两驱状态,3 s后轮开始明显打滑,3.4 s摩擦片的等效外径开始急剧收缩,离合器带排损失为1.3 kW,链轮及轴承等其他部分的损失为0.6 kW,此时传动效率为93.3%;此后离合器的带排损失开始降低,轴承等其他部分损失继续增加,4.4 s时功率损失达到最大值2 kW,但是从图11d中可以看出,传动效率反而增加到97.2%,这是因为分动器的输入功率在随着时间增大;此后汽车达到目标转速开始换挡,所以图11c此时出现拐点,此后转速差开始下降,从图11b中可以看出,摩擦片等效外径逐渐升高,离合器带排损失随时间变化经历先增大再减小的过程,所以分动器的传动效率随时间增加先减小再增大,5.1 s后趋于稳定,此时转速差基本消失,功率损失主要为链和轴承等部分的损失。

当控制器处于工作状态时,分动器监测前后轴的转速差,并调整电磁离合器的控制电流以消除打滑,所以此时不存在离合器的带排损失。从图11a可以看出,1.7 s时出现打滑,控制器开始向电磁离合器通控制电流,经过一段时间的震荡后在1.765 s

时电流达到稳定状态控制的响应时间为0.065 s,控制效果较理想;控制电流最大时达到0.55 A,传递到前轴的转矩为95.4 N·m;此时分动器的功率损失为链轮部分产生的功率损失,从图11d可以看出,传动效率在98%~99%之间浮动,变化幅度较小。

根据2种工况的对比,控制器工作后的传动效率与不工作时相比更加稳定,控制器不工作时存在两次传动效率骤降的趋势,离合器带排损失的变化是造成这种现象的主要原因。

4 结论

(1)通过对电控分动器的离合器、链轮、轴承等各部件进行传动特性分析,建立了分动器的动力学模型,探讨了不同摩擦副数、摩擦片内外径、润滑油粘度等参数变化对分动器传动特性影响规律。

(2)电控分动器性能仿真与试验进行对比,结果表明仿真模型是可信的;在此基础上,基于遗传算法PID控制的进行了电控分动器传动性能预测研究。

1 HOWON S, SUK W C, WONSIK L, et al.Method for estimating temperature of 4WD coupling device wet clutches in severe operating condition[J].International Journal of Precision Engineering and Manufacturing,2015,16(1):185-190.

2 ANDO K, SAWASE K, TAKEO J. Analysis of tight corner braking phenomenon in full-time 4WD vehicles[J].JSAE Review,2002,23(1):83-87.

3 ABDELFATAH N, BRAHIM G,BEN M F.Sliding mode control for four wheels electric vehicle drive[J].Procedia Technology,2016,22:518-526.

4 史建鹏, 孙庆合. 分动器转矩分配比确定理论研究[J]. 汽车工程,2007,29(10):889-892. SHI Jianpeng,SUN Qinhe.A theoretical study on the determination of thetorque distribution ratio in transfer case[J]. Automotive Engineering,2007,29(10):889-892.(in Chinese)

5 HE H W, PENG J K, XIONG R, et al.An acceleration slip regulation strategy for four-wheel drive electric vehicles based on sliding mode control[J].Energies,2014,7(6):3748-3763.

6 陈黎卿, 张栋,陈无畏. 基于流固耦合的分动器齿轮两相流动数值模拟与试验[J]. 农业工程学报,2014,30(4):54-61. CHEN Liqing, ZHANG Dong, CHEN Wuwei. Numerical simulation and test on two-phase flow inside shell of transfer casebased on fluid-structure interaction[J]. Transactions of the CSAE, 2014,30(4):54-61.(in Chinese)

7 YIM S, CHOI J, YI K. Coordinated control of hybrid 4WD vehicles for enhanced maneuverability and lateral stability[J].IEEE Transactions on Vehicular Technology,2012,61(4):1946-1950.

8 GUO Jinghua, LI Keqiang, LUO Yugong.Coordinated control of autonomous four wheeldrive electric vehicles for platooning and trajectory tracking using a hierarchical architecture[J].ASME Journal of Dynamic Systems, Measurement, and Control,2015,137(10):101001-101001-18.

9 HER H, KOH Y, JOA E, et al.An integrated control of differential braking, front/rear traction, and active roll moment for limit handling performance[J].IEEE Transactions on Vehicular Techonology,2016,65(6):4288-4300.

10 陈黎卿,胡冬宝,陈无畏. 基于人群搜索算法的四驱汽车扭矩分配控制策略[J/OL]. 农业机械学报,2015,46(11):369-376.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151150&flag=1. DOI:10.6041/j.issn.1000-1298.2015.11.050. CHEN Liqing,HU Dongbao,CHEN Wuwei. Control strategy and experiment of torque distribution for 4WD vehicle based on SOA[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(11):369-376.(in Chinese)

11 李军,苏炎召,隗寒冰. 四轮驱动混合动力汽车驱动防滑控制策略的研究[J]. 汽车工程,2017(3):296-303. LI Jun,SUN Yanzhao, WEI Hanbing. A research on the acceleration slip regulation strategy for a four wheeldrive hybrid electric vehicle[J].Automotive Engineering,2017(3):296-303.(in Chinese)

12 杨立昆,李和言,马彪.改进的湿式离合器带排转矩模型[J]. 吉林大学学报:工学版,2014,44(5):1270-1275. YANG Likun,LI Heyan,MA Biao.Improved drag torque model for wet clutch[J].Journal of Jilin University:Engineering and Technology Edition,2014,44(5):1270-1275.(in Chinese)

13 孟繁忠.齿形链啮合原理[M].北京:机械工业出版社,2008.

14 李春.新型Hy-Vo齿形链传动设计与动力学仿真研究[D].长春:吉林大学,2008. LI Chun.Study on the design and dynamic simulation of new type Hy-Vo silent chain transmission[D].Changchun: Jilin University,2008.(in Chinese)

15 KELLEY B W, LEMANSKI A J.Lubrication of involute gearing[J].Proc. IMechE., Conference Proceedings,1967,182(1): 173-184.

16 HAMROCK B J, JACOBSON B O.Elastohy dynamic lubrication of line contacts[J].ASLE Tribology Transactions, 1981, 27(4):275-287.

17 ISO/TR14179—2001 Gears-thermal capacity—part1:rating gear drives with thermal equilibrium at 95℃ sump temperature[S].2001.

18 夏新涛.滚动轴承力矩乏信息推断[M].北京:科学出版社,2010.

19 梁春英,吕鹏,纪建伟,等. 基于遗传算法的电液变量施肥控制系统PID参数优化[J/OL]. 农业机械学报,2013,44(增刊1):89-93,88. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=2013s117&flag=1. DOI:10.6041/j.issn.1000-1298.2013.S1.017. LIANG Chunying,LÜ Peng,JI Jianwei,et al.Optimization of PID parameters for electro-hydraulic variable rate fertilization system based on genetic algorithm[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2013,44(Supp.1):89-93,88.(in Chinese)

20 苗中华,李闯,韩科立,等. 基于模糊PID的采棉机作业速度最优控制算法与试验[J/OL]. 农业机械学报,2015,46(4):9-14,27.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150402&flag=1.DOI:10.6041/j.issn.1000-1298.2015.04.002. MIAO Zhonghua, LI Chuang, HAN Keli, et al.Optimal control algorithm and experiment of working speed of cotton-picking machine based on fuzzy PID[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2015,46(4):9-14,27.(in Chinese)