小尺度双网格荷电雾化燃烧器热损失特性研究

甘云华 陈小文 李海鸽

(1.华南理工大学电力学院, 广州 510640; 2.广东省能源高效低污染转化工程技术研究中心, 广州 510640)

0 引言

制造技术的进步促进了设备微小型化发展,化学电池因储能低、充电时间长等不足,成为设备微小型化发展的瓶颈之一。基于燃烧的微动力系统具有能量密度高等优点[1-5],具有巨大的应用潜力。但尺寸减小也造成如燃烧困难、热损失比例高等问题[6-10]。

微小尺度下燃烧热损失是一个重要研究内容。LI等[11]以CH4为燃料研究了微管道热损失,热损失比例最高达22%,其中辐射热损失占总热损失的70%。LI等[12]以H2为燃料研究了多孔介质插入位置对平板燃烧器壁面辐射热量的影响,壁面热辐射比例在15%~23%。JU等[13]针对平行通道内火焰传播的理论分析,得出了热损失与火焰速度之间的关系及稳定燃烧下热损失极值曲线。NORTON等[14]以C3H8为燃料研究了热损失对火焰稳定性的影响,发现壁面材料导热性能越好,火焰越偏向上游位置。YANG等[15]以H2为燃料研究壁面发射率与火焰吹裂极限的关系,随着壁面发射率的降低,热损失显著减少,回流热量增多。液体燃料存储方便,比气体燃料能量密度更高,但充分燃烧需要良好的雾化。本课题组在前期研究中,利用荷电雾化技术,研究了小尺度燃烧器内乙醇的雾化与燃烧,分析了不同荷电喷雾模式下乙醇燃烧效率与转换效率[16-17]。

本文设计双网格荷电喷雾燃烧器,以期实现液体乙醇在小尺度下的稳定燃烧,并分析不同工况下燃烧器热损失特性。

1 实验系统

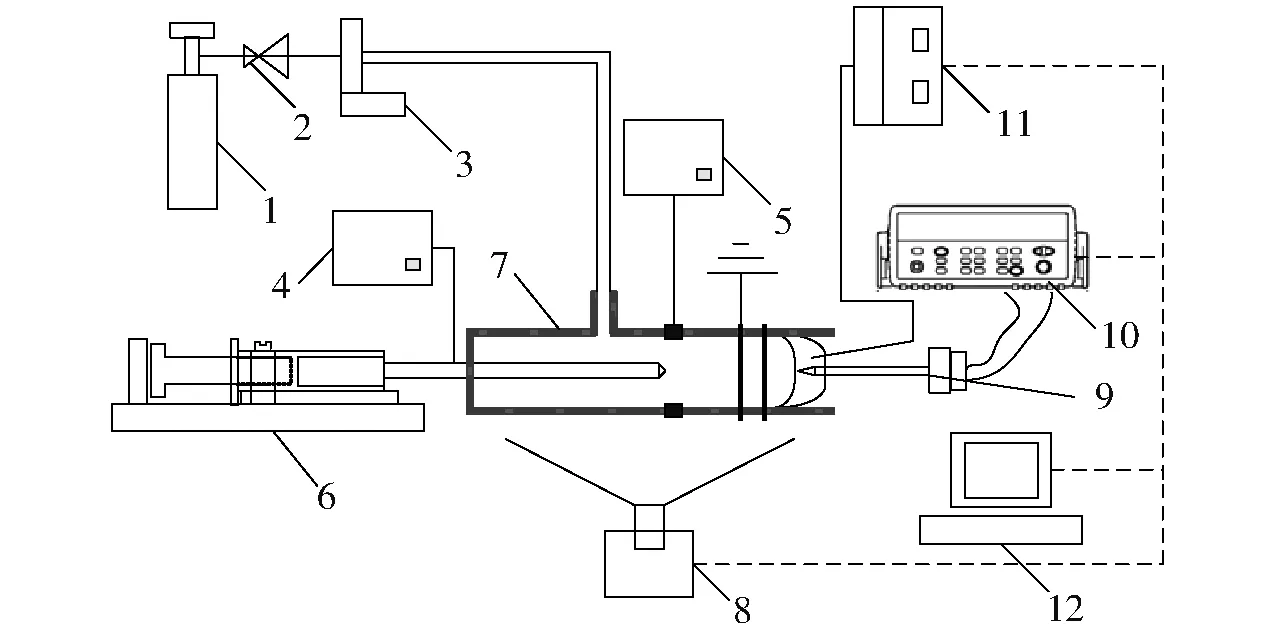

图1为实验系统示意图,主要包括干空气供给系统、燃料供给系统、小尺度燃烧器、测量设备及数据采集系统,图中虚线为信号传输线路。干空气(20%O2/80%N2)通过减压阀减压后,由质量流量控制器(Brooks 5850E型,Brooks公司,美国,精确度±1%)调节进入燃烧器的空气流量qair。无水乙醇流量qv通过步进式注射泵(KDS100型,Kdscientific公司,美国,精确度±1%)控制。喷管和环形电极电压分别由2个高压电源(71230P型,BOHER HV公司,中国,精确度±1%)提供。无水乙醇进入喷管后,施加在喷管和环形电极的电压形成静电场使乙醇破碎成雾滴,从而加快了乙醇的蒸发过程。S型铂铑热电偶(精确度±1%)用来测量火焰温度与尾气温度。火焰温度测量截面选取火焰锋面,测点取火焰中心及火焰半径一半的同心圆上4点(每隔1/4圆弧选取1点),共5个测点,将5个测点温度的平均值作为火焰温度,尾气温度测量采用相同的方法,尾气温度测量截面为燃烧器出口截面。热电偶端部直径0.30 mm,远小于火焰直径,可忽略测温时热电偶插入对火焰的影响。考虑热电偶自身辐射散热的影响,对所测温度进行修正处理,修正后测温精度为±5 K。利用红外热像仪(PM595型,FLIR,美国,精确度±2%)测量燃烧器外壁面的温度分布,测量区域为整个燃烧器。为降低测量误差,在燃烧器表面覆盖不透明黑漆增加表面发射率,经标定,外壁面发射率为0.9。利用气相微量注射器在燃烧器内距出口5 mm处进行尾气取样,将取样后的气体注入气相色谱仪(GC1690型,杭州科晓化工仪器设备有限公司,中国),对尾气中CO、CO2和N2的体积分数进行测定。

图1 实验系统示意图Fig.1 Schematic of experiment system1.气瓶 2.减压阀 3.质量流量控制器 4.高压电源1 5.高压电源2 6.步进式注射泵 7.燃烧器 8.红外热像仪 9.热电偶 10.数据采集仪 11.气相色谱仪 12.计算机

图2 小尺度燃烧器示意图Fig.2 Schematic of small scale combustor1.喷管 2.环形电极 3.收集网格 4.燃烧网格

图2为小尺度双网格燃烧器示意图。燃烧器整体呈圆柱状。干空气入口内径为5.0 mm,燃料喷管内、外径分别为0.9、1.2 mm,喷管顶端距环形电极距离为1.0 mm,环形电极厚度为5.0 mm。收集网格与燃烧网格间距为5.0 mm,网格厚度为0.5 mm。喷管、环形电极和网格均由不锈钢材料制成。乙醇喷管接电压Vc,环形电极接电压Vr,收集网格接地极。该新型燃烧器结构紧凑,将荷电喷雾技术应用于小尺度下液体燃料的燃烧,实现了液体燃料良好的分散,加快了乙醇蒸发过程。在燃烧器出口处利用酒精灯点火,着火后立即撤除酒精灯,稳定火焰形成后进行实验数据测量。

2 燃烧器壁面热损失计算

2.1 燃烧器壁面热损失计算

燃烧器壁面热损失Qloss分为对流热损失Qc和辐射热损失Qr。红外图像中燃烧器所占像素为30像素×198像素,将每个像素对应区域的热损失求解后求和即可得到壁面热损失。

Qloss=Qc+Qr

(1)

其中

Qc=2∑hAi(Ti-T0)

(2)

(3)

h=λNu/d

(4)

式中h——对流传热系数Ai——第i区域面积Ti——第i区域温度T0——环境温度ε——壁面发射率σ——斯忒藩-玻尔兹曼常量Nu——努谢尔数d——燃烧器外径λ——导热系数

在红外图像中燃烧器壁面投影为矩形,实际形状为圆柱形,因此在计算Ai时需要考虑投影问题,否则会造成散热面积的缩小。投影与弧长转换示意图如图3所示,如弧AB和弧BC在红外图像中分别对应线段AD和DE。利用三角关系可计算出每段弧对应的角度从而计算出弧长。

图3 弧长转换示意图Fig.3 Schematic of arch length conversion

燃烧器呈圆柱状,水平放置于开放空间,可根据横圆柱大空间自然对流传热实验关联式[18]计算壁面与周围空气之间的对流传热系数

Nu=C(GrPr)n

(5)

其中

(6)

式中C、n——系数,横圆柱大空间自然对流层流传热条件下,C取0.48,n取0.25

Gr——格拉晓夫数Pr——普朗特数

g——重力加速度αυ——体胀系数

Δt——壁面与环境温差

ν——动力粘度a——热扩散系数

2.2 壁面热损失比例、燃烧效率、热效率计算

燃烧器壁面热损失比例ηloss为壁面热损失Qloss与燃料完全燃烧所释放热量的比值[19],计算公式为

(7)

其中

Qin=meHe

(8)

式中Qin——燃烧器输入能量me——进入燃烧器的乙醇质量He——乙醇低位热值

燃烧效率反映燃烧器内乙醇的燃烧情况。燃烧效率ηc的定义为燃烧过程实际释放热量与燃料完全燃烧释放热量之比[20]

(9)

其中

Qun=mCOHCO+mun,eHe

(10)

式中Qun——尾气中未燃成分完全燃烧释放热量

mCO——尾气中CO质量

mun,e——尾气中乙醇质量

HCO——CO低位热值

尾气成分包含CO、CO2、N2、乙醇和水蒸气,乙醇和水蒸气在室温(20℃)下会液化,不能直接通过气相色谱仪测得,通过对CO、CO2、N2的测量,利用C、N元素守恒,计算尾气中乙醇含量,从而计算出燃烧效率。

热效率是评价燃烧器性能的重要指标。对于本实验研究的燃烧器,将热效率ηt定义为尾气所携带的热量与燃烧过程实际释放的热量之比[21],根据能量守恒,尾气所携带的热量为燃烧过程实际释放热量减去壁面热损失

(11)

3 实验结果分析

图4 火焰图像和燃烧器外壁面红外图像Fig.4 Flame image and outer wall IR image

设置乙醇流量为4.00 mL/h,喷管电压4.80 kV,环形电极电压为1.25 kV,在该电压组合下,喷雾处于锥-射流模式。通过调节干空气流量改变当量比,进行了不同当量比下的燃烧实验。在燃烧器尾部点火后,火焰呈淡蓝色圆形薄片状,附着于燃烧网格附近,在当量比Φ=1时,实验中火焰图像和红外图像如图4所示。稳定工况下燃烧可持续进行,直至燃料耗尽,无需外部加热。燃烧器在当量比Φ为0.85~1.40区间内稳定燃烧。火焰形状稳定,火焰面平整,未观测到液滴穿过火焰的现象。文献[22]中所采用的单网格燃烧器偶尔会出现较大液滴直接穿过网格导致火焰抖动,不利于燃烧器的稳定工作,本燃烧器中双网格结构有利于增强火焰稳定性。

3.1 火焰温度与尾气温度

图5为火焰温度与尾气温度随当量比变化曲线。由图5可看出,火焰温度随着当量比增大先上升后下降,Φ=1时火焰温度达到最高值1 197.38 K。尾气温度随着当量比的增大而降低,尾气温度变化范围为418.70~576.40 K。在Φ≤1时,火焰温度随当量比增加而上升,这是由于此时空气处于过量状态,随着空气流量降低,过量空气减小,乙醇燃烧产生的热量中用来加热过量空气的热量减少,因此导致火焰温度升高。Φ>1后,所供空气量不足,乙醇无法完全燃烧,燃烧产热量下降,从而引起火焰温度下降,尾气温度也因此下降。但在Φ≤1时,尾气温度变化趋势与火焰温度变化趋势相反,这是由于空气流量增加导致火焰被吹向下游,尾气通过壁面传热的距离缩短,空气流量越高,火焰距离燃烧器出口越近,尾气带出的热量越多,因此尾气温度在Φ≤1时随着当量比的减小而升高。

图5 不同当量比下火焰温度与尾气温度Fig.5 Flame and exhausted gas temperatures at different equivalence ratios

3.2 燃烧器壁面热损失

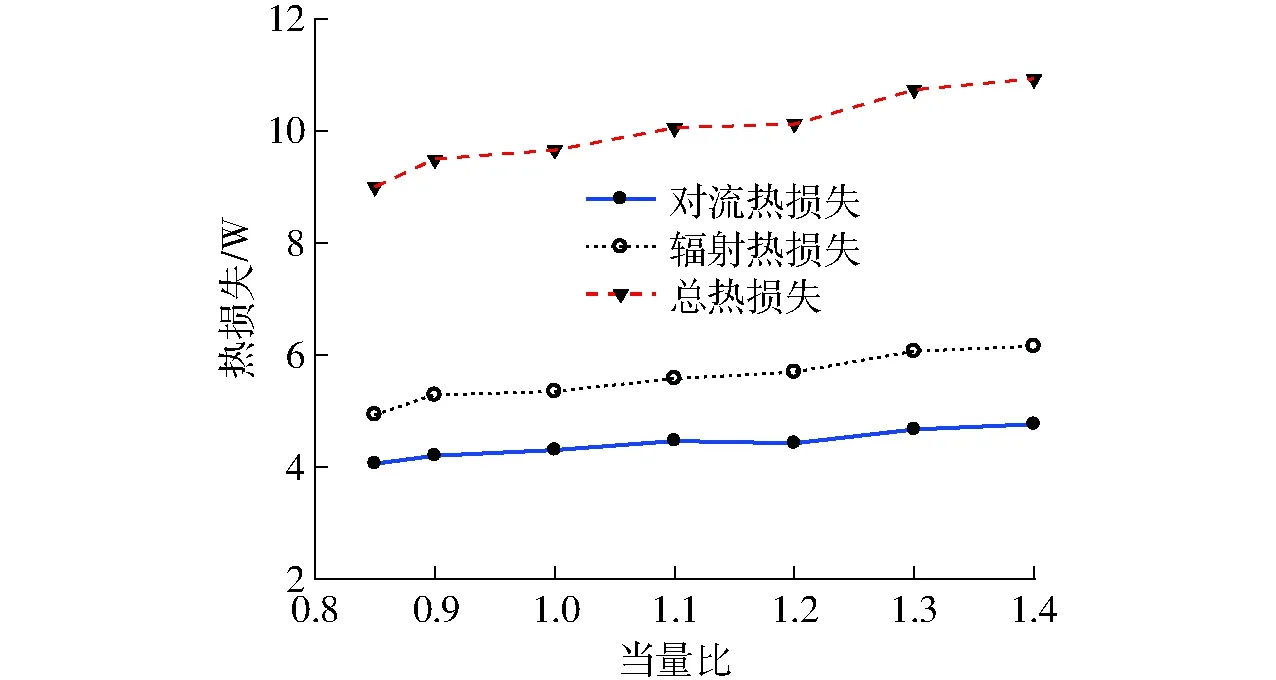

根据式(4)~(6),结合燃烧器壁面温度分布,经过计算,对流传热系数约为12.5 W/(m2·K)。文献[23-24]在数值模拟时该参数取值介于10~20 W/(m2·K)。根据式(1)~(3),可以基于红外图像计算出燃烧器的壁面热损失。图6表明燃烧器热损失随当量比增加而增大,热损失由8.99 W增加至10.91 W,辐射热损失高于对流热损失,约占壁面热损失的56%。在实验中发现,火焰直径不随当量比改变而改变,与燃烧器内径相当,约为12 mm。由于对燃烧器壁面采取了涂层处理,壁面不透明,因此只能观测火焰的正视图,火焰位置的轴向移动难以通过火焰图像判断。图7给出了燃烧器壁面中轴线的温度分布。收集网格和燃烧网格分别位于x为85、90 mm处。由图7可看出,不同当量比下壁面最高温度出现的位置不同,当量比越大,最高温度出现的位置越靠近燃烧网格,说明火焰虽然附着于燃烧网格附近,但是随着空气流量的改变,火焰稳定位置亦改变,且空气流量越大,火焰距燃烧网格越远。这一趋势如图7中箭头所示。这解释了壁面热损失的变化规律,当量比越小,火焰距燃烧器出口越近,因此燃烧产热通过尾气排出的比例增加,壁面热损失越小。由图7还可以发现,在燃烧网格下游位置,不同工况下壁面的温度分布相差不大,但由于该区域温度较高,是辐射热损失的主要区域。燃烧网格上游是乙醇的雾化和蒸发区域,在当量比Φ>1时,火焰距离燃烧网格位置较近,且空气流速降低,尾气流出时间增加,导致燃烧产生的热量更多地传递至燃烧器壁面,使壁面温度较高。较高的壁面温度有利于乙醇雾滴的蒸发,对燃烧产生促进作用,虽然当量比升高使化学反应受到限制,但液滴蒸发条件得到改善,燃料与空气混合气体的温度升高,因此在燃料流量不变的情况下,火焰直径在稳定燃烧区间内并不随着当量比的改变而变化。

图6 不同当量比下燃烧器壁面热损失Fig.6 Heat losses at different equivalence ratios

3.3 壁面热损失比例、燃烧效率与热效率

不同当量比下壁面热损失比例、燃烧效率与热效率如图8所示。壁面热损失比例随当量比增加而增加,壁面热损失比例变化范围为27.25%~33.08%。

图7 壁面轴向温度分布曲线Fig.7 Wall temperature distribution curves of centerline

图8 不同当量比下壁面热损失比例、燃烧效率与热效率Fig.8 Proportion of wall heat loss, combustion efficiency and thermal efficiency at different equivalence ratios

燃烧效率在当量比Φ=1时达到最高,最高燃烧效率为93.26%。当量比从0.85增加到1.0,燃烧效率从90.67%升至93.26%,此时空气流量大于乙醇完全燃烧所需流量,空气流量增加导致流速增加,停留时间缩短,但是由于当量比变化范围小,流速变化较小,因此燃烧效率一直保持在90%以上;当量比Φ>1后,燃烧效率下降较快,在Φ=1.40时仅为65.89%,空气流量减少导致氧气供应不足,受不完全燃烧的影响,此时尾气中未燃的CO和乙醇含量升高。

热效率随当量比的增加而降低,热效率变化范围为49.80%~69.95%。在当量比Φ≤1范围内,稳定在69%左右,此时壁面热损失比例和燃烧效率随当量比变化较小,因此热效率基本不变。当量比

Φ>1范围内,热效率变化规律与燃烧效率变化趋势相似,这是由于随着当量比的增大,壁面热损失比例增加较为平缓,而燃烧效率快速下降,由此导致了热效率的快速下降。

4 结论

(1)双网格燃烧器中火焰呈稳定的圆形薄片状,不同当量比下火焰直径保持不变,未观测到液滴穿越网格对火焰造成影响,收集网格、燃烧网格分别对液滴收集和火焰稳定起到重要作用。

(2)火焰温度随当量比的增加先上升后下降,在当量比Φ=1时达到最大。受火焰位置的影响,尾气温度随当量比的增加一直呈下降趋势。

(3)壁面热损失随当量比的增加而增加,热损失比例的范围为27.25%~33.08%,停留时间增加导致壁面热损失增加。辐射热损失略高于对流热损失,约占总热损失的56%。

(4)燃烧效率随当量比的增加先上升后下降,最高可达93.26%,实现了小尺度条件下乙醇的高效燃烧。

(5)燃烧器热效率在Φ≤1的工况下约为69%;Φ>1后,随着燃烧效率的下降和热损失比例的升高,热效率逐渐降低。

(6)设计的新型结构双网格燃烧器可实现小尺度条件下乙醇的良好喷雾、蒸发与燃烧。

1 MARUTA K. Micro and mesoscale combustion[J].Proceedings of the Combustion Institute,2011,33(1):125-150.

2 KYRITSIS D C, ROYCHOUDHURY S, MCENALLY C S, et al. Mesoscale combustion: a first step towards liquid fueled batteries[J].Experimental Thermal and Fluid Science,2004,28(7):763-770.

3 JU Y G, MARUTA K. Microscale combustion: technology development and fundamental research[J].Progress in Energy and Combustion Science,2011,37(6):669-715.

4 潘剑锋,刘启胜,卢青波,等.催化微燃烧室内氢气和氧气预混合燃烧特性[J/OL].农业机械学报,2016,47(2):357-363.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160247&flag=1.DOI:10.6041/j.issn.1000-1298.2016.02.047. PAN Jianfeng,LIU Qisheng,LU Qingbo,et al.Combustion characteristic of premixed hydrogen/oxygen mixture in catalytic micro-combustor[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(2):357-363.(in Chinese)

5 NIKET S K, DIONISIOS G V. A review on microcombustion: fundamentals, devices and applications[J].Progress in Energy and Combustion Science,2012,38(3):321-359.

6 WAN J L, FAN A W, LIU Y, et al. Experimental investigation and numerical analysis on flame stabilization of CH4/air mixture in a mesoscale channel with wall cavities[J].Combustion and Flame,2015,162(4):1035-1045.

7 张力,闫云飞,李丽仙,等.微型燃烧器内甲烷预混催化燃烧的数值研究[J].化工学报,2009,60(3):627-633. ZHANG Li,YAN Yunfei,LI Lixian,et al. Numerical investigation of premixed catalytic combustion of methane in micro-combustor[J].CIESC Journal,2009,60(3): 627-633.(in Chinese)

8 邵霞,潘剑锋,唐爱坤,等.微尺度催化燃烧表面反应对气相反应的影响[J/OL].农业机械学报,2015,46(12):391-396.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20151253&flag=1.DOI:10.6041/j.issn.1000-1298.2015.12.053. SHAO Xia,PAN Jianfeng,TANG Aikun,et al.Effects of surface reaction on gas phase reaction in micro channel[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015,46(12):391-396.(in Chinese)

9 DAVID C, JEONGMIN A. Advances and challenges in the development of power-generation systems at small scales[J].Progress in Energy and Combustion Science,2011,37(5):583-610.

10 周俊虎,周靖松,杨卫娟,等. 平板式微燃烧器内二甲醚催化燃烧与动态火焰研究[J/OL].农业机械学报,2016,47(11):358-362,368.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20161148&flag=1.DOI:10.6041/j.issn.1000-1298.2016.11.048. ZHOU Junhu,ZHOU Jingsong,YANG Weijuan,et al.Catalytic combustion and dynamic flame of dimethyl ether in quartz microchannels[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(11):358-362,368.(in Chinese)

11 LI J W, ZHONG B J. Experimental investigation on heat loss and combustion in methane/oxygen micro-tube combustor[J].Applied Thermal Engineering,2008,28(7):707-716.

12 LI J, CHOU S K, LI Z W, et al. Experimental investigation of porous media combustion in a planar micro-combustor[J]. Fuel,2010,89(3):708-715.

13 JU Y, CHOI C W. An analysis of sub-limit flame dynamics using opposite propagating flames in mesoscale channels[J]. Combustion and Flame, 2003,133(4):483-493.

14 NORTON D G, VLACHOS D G. A CFD study of propane/air microflame stability[J]. Combustion and Flame,2004,138(1):97-107.

15 YANG W, FAN A W, WAN J L, et al. Effect of external surface emissivity on flame-splitting limit in a micro cavity-combustor[J]. Applied Thermal Engineering,2015,83:8-15.

16 甘云华, 佟洋, 罗智斌. 乙醇在微尺度单电极燃烧器内的雾化与燃烧[J]. 化工学报, 2015, 66(11):4597-4602. GAN Yunhua, TONG Yang, LUO Zhibin. Electro-spraying and combustion of alcohol in micro-combustor with single electrode[J]. CIESC Journal,2015,66(11): 4597-4602.(in Chinese)

17 GAN Y H, TONG Y, JU Y G, et al. Experimental study on electro-spraying and combustion characteristics in meso-scale combustors[J].Energy Conversion and Management,2017,131:10-17.

18 YANG S M. Improvement of the basic correlating equations and transition criteria of natural convection heat transfer[J]. Heat Transfer—Asian Research,2001,30(4):293-300.

19 FAN A W, MINAEV S, KUMAR S,et al. Experimental study on flame pattern formation and combustion completeness in a radial microchannel[J]. Journal of Micromechanics and Microengineering,2007,17(12):2398-2406.

20 JIANG L Q, ZHAO D Q, WANG X H, et al. Development of a self-thermal insulation miniature combustor[J]. Energy Conversion and Management,2009,50(5):1308-1313.

21 SPADACCINI C M, PECK J, WAITZ I A. Catalytic combustion systems for micro-scale gas turbine engines[J]. Journal of Engineering for Gas Turbines and Power,2007,129(1):49-60.

22 YULIATI L, SEO T, MIKAMI M. Liquid-fuel combustion in a narrow tube using an electrospray technique[J]. Combustion and Flame,2012,159(1):462-464.

23 LIU Y, FAN A W, YAO H, et al. A numerical investigation on the effect of wall thermal conductivity on flame stability and combustion efficiency in a mesoscale channel filled with fibrous porous medium[J].Applied Thermal Engineering,2016,101:239-246.

24 JIANG D G, YANG W M, CHUA K J,et al. Thermal performance of micro-combustors with baffles for thermophotovoltaic system[J]. Applied Thermal Engineering,2013,61(2):670-677.