PH17-4不锈钢表面电火花沉积WC–20Ni涂层及其表征

周云龙,盛忠起*,周静,张长鹏

(东北大学机械工程与自动化学院,辽宁 沈阳 110819)

电火花沉积技术是一种新型的具有独特优势的材料表面工程技术。该技术利用电极材料与金属工件表面间的脉冲火花放电,将作为电极的导电材料熔渗到金属表层,形成硬度高、耐磨性以及理化特性好的沉积层[1-2],在模具、刀具和大型机械零件的局部强化与修补等方面具有广阔的应用前景。与其他表面强化技术(如电刷镀[3]、离子注入[4]和激光表面处理[5])相比,电火花沉积技术污染小,对基体热影响小,灵活度高,加工周期短,操作简单,工艺设备及成本较低。

PH17-4是由铜、铌等元素组成的沉淀硬化不锈钢,具有强度和硬度高,韧性和耐腐蚀性好等特性[6]。经过热处理的PH17-4不锈钢的耐压强度高达1 100 ~ 1 300 MPa,被广泛用于海洋、航空航天、化工、食品加工、造纸、一般金属制品等领域。

随着工业的发展,原有材料的性能已越来越不满足社会的需要。Ni基合金是一种耐蚀、抗高温、抗氧化性能优良的材料,而WC是工程上最常用的陶瓷材料,能靠弥散强化作用显著提高材料的硬度,因此选用WC–20Ni作为电极材料,通过电火花沉积技术在PH17-4不锈钢基体上制备WC–20Ni涂层,以进一步提高其硬度。本文以沉积层厚度为指标,优化了制备过程中的最佳沉积参数,考察了所得涂层的组织结构并测试了其性能,为后续研究电火花沉积WC–20Ni涂层提供参考。

1 实验

1.1 材料

以 10 mm × 10 mm × 4 mm 的 PH17-4 不锈钢为基体(阴极),其成分为:C ≤0.07%,Ni 3.00% ~ 5.00%,S ≤0.03%,Si ≤1.00%,P ≤0.04%,Mn ≤1.00%,Cr 15.00% ~ 17.50%,Cu 3.00% ~ 5.00%,Nb 0.15% ~0.45%,Fe余量。电极材料(阳极)采用直径3 mm、长80 mm的圆棒状WC–20Ni,其成分为:Ni 20.0%,C 4.8% ~ 4.9%,W余量。

1.2 涂层的制备方法

先给试样打上标号,再用800#砂纸打磨去除氧化膜,然后用丙酮清洗,干燥3 min后采用改装过的HB-06型电火花堆焊修复机进行表面电火花沉积。选用氩气作为保护气体,以防止沉积层被氧化。经过多次试验发现,当氩气流速为6 L/min、沉积3 min时,沉积效果比较理想。同时保持沉积枪与试样的夹角在45° ~ 60°之间,用机床夹持沉积枪并施以适当的压力,制定合适的行进路线,在试样表面做匀速运动。

1.3 表征与性能测试

采用JSM-6460LV扫描电镜(SEM)观察沉积层的表面形貌。采用X-Max50能谱仪分析沉积层和基体的元素组成及分布情况。在样件表面随机选5个测试点,用上海华阳公司HCC-24磁阻法测厚仪测量沉积层厚度,再取平均值。由于仪器的测量误差,用测厚仪测得的沉积层厚度与扫描电镜的观察结果之间存在偏差。选用MHV-1000Z自动转塔显微硬度计测量沉积层截面上的硬度分布,载荷为0.5 N,加载时间10 s。

2 结果与讨论

2.1 电火花沉积参数对沉积层厚度的影响

2.1.1 输出电容

在输出电压为100 V、输出频率为360 Hz的条件下,将输出电容作为沉积过程中的唯一变量,考察了其对沉积层厚度的影响。如图1所示,输出电容增加,沉积层的厚度先增后降。由公式W =12(C × U2)可知,放电电能W是由输出电容C和输出电压U共同决定的,当输出电压为定值时,电火花沉积的放电能量与输出电容成正比。在沉积层厚度增加阶段,放电能量增大会加快电极材料熔化的速率,从而使涂层增厚。但由于连续的放电会对工件表面产生热作用,热量累积之下形成沉积层表面的残余应力。随着残余应力不断累加,会产生微裂纹以致沉积层剥落。另外,当输出电容达到160 μF和200 μF时,试件表面呈黑色,明显被空气氧化了。这是由于在其他参数不变的情况下,电容增大,单位面积上的能量增大,局部区域会出现焦灼,并且过高的能量会造成空气流动加速,氩气的保护会受到一定的影响,进而使一部分氧气介入,使材料表面发生氧化。而在其他输出电容下制得的试件表面质量比较高,无明显的氧化现象。综上所述,加大输出电容可以增加沉积层的厚度,但需要控制在一定的范围内,过高则可能降低沉积层的厚度和表面质量,最佳输出电容为120 μF。

2.1.2 输出频率

当输出电压为100 V、输出电容为120 μF时,如图2所示,随着输出频率升高,沉积层的厚度也缓慢增加。这是因为输出频率指的是电火花在沉积过程中每秒钟放电的次数,频率越高,脉冲放电电能也越大,电极熔化的速率越快,从电极材料向基体转移的量也就相应增多,所以沉积层增厚。另外可直接看到,在5种输出频率下制备的工件表面均无明显氧化痕迹,表面质量好。考虑到更高的输出频率对操作的要求更高,最终选择输出频率为660 Hz。

图1 输出电容与涂层厚度的关系Figure 1 Relationship between output capacitance and coating thickness

图2 输出频率与涂层厚度的关系Figure 2 Relationship between output frequency and coating thickness

2.1.3 输出电压

保持输出频率为660 Hz、输出电容为120 μF不变,如图3所示,提高电源电压能增厚沉积层。这是由于电源电压变大,脉冲放电电能随之增大,从而导致电极材料熔化的速率加快。与此同时,基体从电极上获得的质量相应增多。但观察5种输出电压下获得的沉积层,发现在150 V输出电压下得到的沉积层表面被氧化得十分严重,其余4种输出电压下制备的沉积层表面则没有明显的氧化迹象。因此输出电压以125 V为宜。

图3 输出电压与涂层厚度的关系Figure 3 Relationship between output voltage and coating thickness

2.2 沉积层的表面形貌

沉积斑往往随机呈现不规则的溅射状,其形态大小不一,表现为针状、颗粒状和块状的飞溅物。从图4a可以看出,本文的沉积斑为云朵状,中间凹陷成坑,且表面粗糙度较大。飞溅产生的原因主要是脉冲产生的放电使电极尖端的材料熔化,形成熔滴后在高速旋转的电极作用下被甩出,然后飞溅到基体材料表面。从图4b可见,经过多点放电,沉积斑连成一片,平整度也得到明显改善。可见电火花放电过程是由多个单脉冲放电过程累积而成,多点放电的形貌是由多个连续的单点放电重复沉积叠加而成,即电火花多点放电的沉积层实际上是由多个单点放电组织叠加而成,因此微弧火花多脉冲点放电可以体现出放电过程具有的叠加性和相似性。

在沉积层表面存在少量的微小孔洞和微裂纹。因为基体和电极材料的熔化、气化和冷却凝固都是在瞬间完成的,而且电极温度极高,从而使周围的空气温度随之上升,外界气体向内部区域进行补充,导致强化区域吸收溶解气体,所以产生了孔洞。而微裂纹的形成原因主要有两点:第一,当环境温度骤变(骤冷或骤热)时,熔化的电极与基体的混合物由于尚未完全凝固而导致热量散不出去,从而产生热应力的作用。当材料受到的热应力超过其强化层的强度极限时,强化层受热应力的影响将会加大,产生相应程度的微裂纹;第二,电极材料中混杂着与主体材料膨胀系数不同的材料,如Fe、Cr等,从而在冷却过程中产生组织应力,在受到力的作用时会产生微裂纹[7]。

图4 电火花沉积层的表面形貌Figure 4 Surface morphologies of electrospark-deposited coating

2.3 沉积层的显微组织分析

图5显示了PH17-4不锈钢断面在扫描电镜下观察到的强化层金相组织,从中可见3个主要部分:白亮区(沉积层)、热影响区(过渡区)和工件基体组织[8]。

图5 电火花沉积层截面的SEM照片Figure 5 SEM image of cross section of electrospark-deposited coating

沉积层由许多细小颗粒组成,组织均匀致密,厚度约为30 μm;过渡区与白亮区和基体没有明显的分界,表明WC–20Ni涂层与PH17-4不锈钢基体结合良好。强化层的组织致密均匀,没有明显的气孔和微裂纹。过渡层厚度约为7 μm,说明电火花表面强化是一个扩散冶金化合过程,因此强化层与基体结合力强,不易剥落。

2.4 沉积层的元素分布

电火花过程中,电极和基体都受到放电的侵蚀,因此沉积层是基体与电极的混合物,成分非常复杂。从图6可知,W元素的含量随深度发生了很大变化,尤其是在沉积层与基体的分界线处。这是因为W元素主要存在于电极材料中,在沉积过程中与基体表面发生了冶金化合反应,从而使电极材料中的W元素沉积到了基体表面,所以沉积层中的W元素含量远高于基体。Cr和Fe元素含量的变化较小,这主要是由于基体中Cr和Fe的含量要远高于电极材料,在电火花沉积过程中,基体中的Cr和Fe熔渗进沉积层中,使得沉积层中的Cr和Fe含量增加,但由于沉积层中还存在电极材料,因此Cr和Fe含量略低于基体,这证明了电极材料与基体之间发生扩散熔渗现象。

为进一步验证电火花沉积过程中的冶金化合反应情况,选取颗粒状飞溅物进行了能谱分析,结果如图7所示。可见W、C、Ni等元素的峰值较高,因为这几种元素主要为电极材料所有,所以可以证明飞溅物中存在电极材料。同时还存在Fe、Cr等基体中的主要元素,说明基体也是组成颗粒状飞溅物的一部分。因此可以推测,电火花沉积过程中,基体表面与电极材料受高温熔化后发生了冶金化合反应,两者相互扩散熔渗。

图7 颗粒状飞溅物的形貌SEM观察及EDS成分分析的结果Figure 7 Morphology and composition analysis result of particulate splash by SEM and EDS, respectively

2.5 沉积层的显微硬度

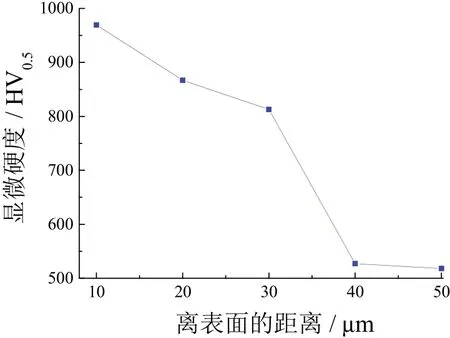

由于越靠近基体的沉积层,受基体影响越大,越远离基体的沉积层,因为放电发生在电极和先形成的沉积层之间,所以更接近电极的成分。因此从图8可见,沉积层的显微硬度呈梯度分布,且随着与沉积层表面的距离增大,显微硬度逐渐降低。在距沉积层表面30 μm处(结合图5可知,此处为沉积层和基体的分界线),显微硬度发生较大变化。由于沉积层中含有大量的C和W元素,即存在WC弥散相,因此显微硬度要远高于基体,最高可达969 HV0.5。

图8 电火花沉积层的显微硬度随深度的分布Figure 8 Microhardness distribution along the depth of electrospark-deposited coating

3 结论

(1) 以WC–20Ni为电极,采用氩气保护,在PH17-4不锈钢基体表面沉积了WC–20Ni涂层,最佳工艺参数为:输出电压125 V,输出频率660 Hz,输出电容120 μF。此时能获得厚度约30 μm的涂层。

(2) 电火花放电过程具有叠加性和相似性,沉积点的形貌主要呈云朵状,沉积层实际上是由多个单点放电组织叠加而成,且最终获得的沉积层组织连续、致密、细腻,厚度均匀。

(3) 电极与基体之间发生了冶金化合反应,两者所含元素发生了相互间的扩散熔渗,且颗粒状飞溅物是在两者间发生冶金化合反应后被旋转的电极甩出形成的。

[1] 李慕勤, 李俊刚, 吕迎, 等.材料表面工程技术[M].北京∶ 化学工业出版社, 2010∶ 218-219.

[2] 刘吉延, 马世宁, 李长青, 等.电火花沉积涂层性能及其应用[C] // 第7届全国表面工程学术会议暨第二届表面工程青年学术论坛论文集.[出版地不详∶出版者不详], 2008∶ 123-126.

[3] JIN G, LU B W, HOU D D, et al.Influence of rare earths addition on residual stress of Fe-based coating prepared by brush plating technology [J].Journal of Rare Earths, 2016, 34 (3)∶ 336-340.

[4] WANG H B, ZHANG S R, YU D B, et al.Surface modification of (Tb,Dy)Fe2alloy by nitrogen ion implantation [J].Journal of Rare Earths, 2011, 29 (9)∶878-882.

[5] ZENG C, TIAN W, HUA L.A comprehensive study of thermal damage consequent to laser surface treatment [J].Materials Science and Engineering A, 2013,564 (6)∶ 381-388.

[6] 王均, 熊计, 彭倩, 等.17-4PH不锈钢盐浴复合氮化处理研究[J].核动力工程, 2009, 30 (3)∶ 66-71, 110.

[7] 张瑞珠, 郭鹏, 王建升, 等.铸钢0Cr13Ni5Mo表面电火花沉积YG8涂层的组织和性能[J].中国有色金属学报, 2012, 22 (12)∶ 3366-3371.

[8] HAO J J, GAO L, YANG S H, et al.Study on TiCN/Ti based composite coating fabricated by reactive electric spark deposition [J].Applied Mechanics and Materials, 2012, 190/191∶ 567-570.