选煤厂块煤防破碎技术探索

邵燕祥

(中赟国际工程股份有限公司,河南 郑州450007)

目前,化工、造气、烧结等行业对块煤需求量巨大,加之块煤的销售价格明显高于末煤等产品,因此提高块煤产率成为选煤厂增加经济效益的重要途径。由于选煤厂块煤分选、储存、装车、运输等环节的防破碎设施不完善及溜槽、输送带设计不合理等原因,块煤在选、储、装、运过程中被破碎,造成块煤破碎率偏高。因此,如何最大限度地提高块煤产率,成为选煤厂亟待解决的问题。

为了保证块煤产率,选煤厂在选、储、装、运全过程的各个环节,根据不同作业需要,分别安装斜坡钢板、新型惯性导料槽、缓冲溜槽等设备、设施来提高块煤产率,并且取得了较好效果。 为此,对不同防破碎方案进行分析,以期为块煤防破碎技术的选择提供参考。

1 块煤破碎及原因分析

(1)运输转载环节。在煤炭运输过程中,破碎环节主要是转载处,在转载处块煤与溜槽壁、胶带或其他物体碰撞次数太多,且每次碰撞都使块煤存在不同程度的破碎,致使块煤产率大大降低。煤炭运输中完成转载作业的多为溜槽,而选煤厂部分溜槽设计(形状、倾角等)不合理,块煤防破碎设计考虑不够,导致块煤转载时落差大,与溜槽壁相互激烈碰撞而破碎,最终造成块煤产率降低。

(2)块煤储存环节。通常选煤厂煤仓落差在15~20 m之间,块煤分级后入仓落差较大。当煤仓的煤位较低时,大量的入仓块煤直接从机头落到仓底,而块煤自由下落的速度很大,有时高达15 m/s左右,致使块煤之间、块煤与其他物体之间相互激烈碰撞破碎或被摔碎,其限下率大幅增加。通过一组数据(表1)可以看出:入仓前后块煤限下率之差高达22.97%,说明入仓过程中大量块煤出现破碎。

表1 入仓前后的块煤限下率对比结果

(3)原煤破碎环节。一般原煤准备环节的分级粒度为100 mm,>100 mm粒级物料经手选后进入破碎机。在人工拣选环节,由于人工手选的随意性较大,块煤拣出率低,未被捡出的块煤被破碎后造成过粉碎现象严重。

(4)销售装车环节。一般选煤厂分选出的块煤先入仓后经胶带或溜槽装车销售,在销售不畅的情况下,块煤需要落地储存。在这个过程中块煤与溜槽壁、胶带等相互碰撞,加上下落时块煤之间的相互碰撞,导致块煤破碎量进一步增加。

2 块煤防破碎原理

根据块煤选、储、装、运全过程的实际情况,可以考虑从四个方面提高块煤产率,具体表现为:

(1)减少其他能量向动能转化。块煤转载过程中可能存在较高落差,在块煤从高处向低处运动时,重力势能转化成动能,导致块煤运动速度增大,易造成块煤被摔碎。因此,在实际生产过程中,要保证块煤运动路径上的高差(胶带与分级筛之间的高差、胶带相互之间的高差等)在合理的范围内,避免块煤被摔碎。

新庄选煤厂、刘河选煤厂在后期改造过程中,将块煤转载胶带与分级筛的高差保持在20 cm,基本杜绝了块煤被摔碎的现象。

(2)减小碰撞物体之间的弹性恢复系数。在尽量使块煤不破碎的前提下,增加反向作用力,以增加块煤与溜槽壁、胶带等的接触时间,从而减小块煤与其他物体的碰撞力度。

两个物体的接触时间与两者的材料性质有很大关系,如果材料硬度大(即恢复系数大),则接触时间短;反之,则接触时间长。在两者碰撞压缩过程中,接触点附近材料受到的压应力较大,越靠近压痕中心的材料所受的压应力越大,越早到达屈服极限。选煤厂通常在胶带的受料点加装缓冲托床,并在溜槽碰撞点加装软皮,以达到降低块煤破碎的目的。

(3)减小块煤运动速度。因为块煤在胶带或溜槽表面的运动速度很高,运动速度甚至能达到2.50 m/s,输煤胶带的运行速度可能在6 m/s左右,高速运动的块煤与溜槽壁、胶带等物体碰撞后,块煤势必被撞碎[1-2]。

块煤运输胶带的运行速度要尽量选用低速,块煤的主运输胶带可以配置变频调速装置。根据煤质情况和煤量情况,适当调节胶带运行速度,既可满足块煤运输要求,又能满足前后转载点的防破碎要求。需要注意的是,在变频调速的情况下,胶带宽度要满足其低速运行时块煤通过量的需求。

(4)减少块煤与其他物体的碰撞次数。在块煤运动过程中,容易与溜槽壁、胶带或其他物体发生碰撞,每次碰撞都使块煤有一定破碎。多次碰撞效果的累积,必将使块煤粒度变小,并使其产率降低。因此,可以从减小块煤与其他物体的碰撞次数考虑,以提高块煤产率。

目前,薛湖选煤厂采用新型惯性导料槽运输块煤,在块煤运动过程中,以“液状流”运动形式代替传统“台球流”形式,块煤之间及块煤与溜槽壁、胶带等物体之间的碰撞次数大大减少。

3 块煤防破碎技术探索

3.1 在块煤仓内安装斜坡钢板

在块煤仓内安装斜坡钢板,可以减小块煤运动速度及其与其他物体撞击的力度和机会,从而实现块煤的缓慢入仓,以提高块煤产率。在实际设计中,可以以煤样的平均摩擦角为依据,通过模拟试验测算出斜坡钢板的适宜安装角度。

根据薛湖选煤厂的毛煤煤样粒度组成可以看出:>13 mm粒级物料所占比例为36.40%,煤样的平均摩擦角为33.72°,斜坡钢板的安装角度对块煤限下率的影响见表2。

表2 斜坡钢板的安装角度与块煤限下率的关系

由表2可知:安装角度偏大或偏小都影响块煤限下率,对薛湖选煤厂块煤来说,安装角度以34°为宜[3-4]。如果安装角度偏小,则影响块煤下滑速度,块煤容易聚集成堆而无法下滑,最终自落到仓底,导致煤块被摔碎。如果安装角度偏大,则块煤运动速度加快,其在与其他物体接触时,碰撞力度增大,也容易被撞碎。

中型块煤仓和小型块煤仓的斜坡钢板安装角度可稍作调整,如将小型块煤仓的安装角度调到32°左右,中型块煤仓的安装角度保持在34°。通过现场数据分析(表3)可以看出,在将小型块煤仓的斜坡钢板安装角度调整到32°后,块煤限下率下降26.52%,说明块煤防破碎措施使用效果良好[5-6]。

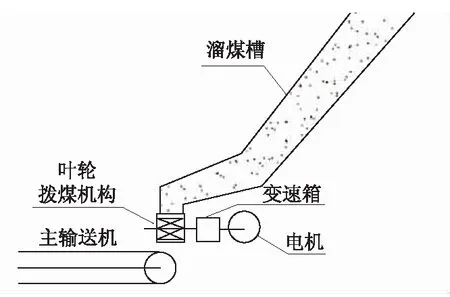

3.2 选用缓冲溜槽拨轮机

缓冲溜槽拨轮机属于防破碎装置[7-8],根据块煤防破碎需要,结合现场实际情况,可在块煤从分级筛到带式运输机之间的运输路径上增设缓冲溜槽拨轮机。利用安装在溜煤斗上口的超声波煤位传感器探测块煤的积聚高度,通过PLC和变频器控制溜煤斗下口拨轮机的开停和转动速度,进而实现块煤在落差处蠕动下滑的自动控制,以减小块煤的下滑速度和碰撞机会,达到块煤防破碎的目的[1,9]。缓冲溜槽拨轮机结构示意图如图1所示。

表3 斜坡钢板安装角度调整前后的块煤限下率对比结果

图1 缓冲溜槽拨轮机结构示意图

3.3 选用TDS智能干选机

为了解决原煤准备环节人工手选随意性大的问题,可以采用TDS智能干选机对>50 mm粒级块煤预先排矸,再通过人工挑选出块煤中的矸石,以保证块煤质量,同时防止块煤过粉碎。干河煤矿TDS智能干选机分选效果见表4。

表4 干河煤矿TDS智能干选机分选效果Table 4 Performance data of the TDS dry cleaning machine used at Ganhe Coal Mine %

由表4可知:经过TDS智能干选机分选后矸石带煤率仅为1.34%,煤带矸石率为5.32%[10],设备分选精度高,排矸效果明显转好。

3.4 选用双系统装车销售

通常选煤厂生产出来的块煤先进入产品仓或落地储存,再通过装车系统装车销售。在这个过程中,块煤因多次转载而破碎,导致块煤限下率大幅增加。

为此,可以考虑采用双通道分叉溜槽双系统装车销售,这样块煤既可直接汽运装车销售,又可入仓储存,运输转载环节大大减少。此外,有的选煤厂采用集装箱装载运输块煤,块煤运输量增加,转载环节减少,能够有效解决块煤破碎、运输亏吨及环保问题。

4 结语

提高块煤质量和提升块煤产率是一个整体性问题,通过煤质资料分析煤质特性,重点研究选煤厂各个生产环节对块煤产率的影响,找出薄弱环节进行详细分析,进而确定合理的块煤防破碎技术,达到防止块煤破碎,提高块煤产率的目的,这对实现选煤厂经济效益最大化有着重要意义。