红外激光刻蚀微热管复合沟槽的工艺研究

杨 旸,魏 昕,谢小柱,胡 伟,李成彬

(广东工业大学 机电工程学院,广州 510006)

引 言

微热管技术是随着微电子技术的高速发展而兴起的一门新技术,它利用工质液体在微小空间内的相变过程进行热量传递,具有优越的导热性能和等温特性,被广泛应用于航空航天、军用武器、LED照明、计算机等领域的电子设备,已成为现代散热技术重要的发展方向[1]。微热管的传热性能主要取决于管内吸液芯的结构,目前吸液芯主要采用烧结式和沟槽式两大类。沟槽式微热管具有壁薄、重量轻、不存在接触热阻、热响应快、吸液芯不易损坏等优点,符合电子元器件轻薄短小化的发展趋势,是热管技术领域中重要的发展方向和研究热点[2]。

目前广泛应用于制备微热管沟槽的方法有旋压成形法[3]、覆盖式微沟槽加工法[4]、铜箔折叠焊接法[5]、深反应蚀刻法[6]、电火花加工法[7]、电解加工法[8]等,这些方法加工的沟槽表面光滑,为微热管工质回流提供的毛细压力不足,难以支持较高的工质回流量,限制了沟槽式微热管的广泛应用。为此,TANG等人[9]提出一种挤压-犁削成形的方法加工微热管内壁沟槽,生成的挤压-犁削复合沟槽由主沟槽和次沟槽组成,主沟槽和次沟槽共同提供毛细压力,参与热流的传递过程。实验研究表明,这种复合沟槽结构能显著改善微热管的传热性能。但使用挤压-犁削法加工微热管复合沟槽时,多齿刀具结构形状复杂,设计、制造困难,翅结构成形机理复杂,成形过程难以控制,加工过程产生刀具磨损的同时会对微热管管壁造成损害。更重要的是,受多齿刀具加工能力的限制,微热管复合沟槽的尺寸受限,生成的主沟槽和次沟槽深宽比均较小。

目前,国内外对于激光制备微热管毛细沟槽已有广泛的研究。XIE等人[10]采用波长为1064nm的纳秒红外光纤激光在微热管紫铜基板表面进行刻槽,加工出深度为100μm、宽度为30μm的毛细沟槽,该深宽比的微沟槽具有较强的毛细力。OH等人[11]采用激光湿法刻蚀的方法,将波长为532nm的全固态半导体激光器(diode pumped solid-state laser,DPSSL)激光聚焦在浸泡于循环蚀刻液的不锈钢基板表面,通过控制激光的扫描路径刻蚀出所需的毛细结构,最终获得了宽度为15μm、深宽比为10的微沟槽。综合国内外研究,关于激光制备微热管毛细沟槽的研究主要集中在增大毛细沟槽的深宽比,从而提高沟槽提供的毛细压力。如果激光刻蚀的过程中能形成类似挤压-犁削法加工的复合沟槽,将能进一步增大微沟槽提供的毛细压力。

本文中结合激光刻蚀法和犁削成形法的特点,在激光刻蚀法制备大深宽比毛细沟槽的基础上,对挤压-犁削法加工的复合沟槽进行改进。通过激光刻蚀的方法,在加工出主沟槽的同时,利用相邻主沟槽表面之间的相邻熔凝物形成次沟槽,由此加工出主沟槽和次沟槽宽度小、深宽比大的微米级复合沟槽,增加工质回流的截面积,降低工质的回流阻力,大幅提高毛细压力,从而提高微热管的传热性能。此外,借助激光非接触式加工的特点,不会对微热管管壁造成损害。因此,使用激光刻蚀的方法制备微热管复合沟槽是一种可行高效的方案,研究激光刻蚀微热管复合沟槽的加工工艺,对提高沟槽式微热管的传热性能具有重要意义。

1 实验材料与设备

1.1 实验材料

本文中所采用的铜基板是由泉州金属材料有限公司生产的紫铜板,铜的质量分数大于0.99,尺寸为100mm×15mm×1mm。实验前,用1000目的SiC砂纸将铜基板表面打磨到无明显划痕,将铜基板放置在超声波清洗仪中,依次用去离子水和无水乙醇清洗15min,去除铜基板表面的粉尘和油污,然后用丙酮溶液清洗5min去除铜基板表面的有机杂质,最后用去离子水清洗10min去除残留在基底表面的物质。

1.2 实验设备

本文中所采用的加工设备是型号为HT-20F的多功能可调谐脉冲光纤激光加工设备。所用激光器波长为1064nm;光束质量因子M2<1.5;光斑直径为30μm;脉冲宽度4ns~200ns可调;最大输出功率为20W;最大重复频率为1000kHz;最大扫描速率为2000mm/s,如图1所示。图1a所示为软件显示界面;图1b所示为激光器控制面板,可以对激光功率、脉宽、重复频率、扫描速率和扫描次数进行调节;图1c所示为X-Y运动平台,包括激光头、工作台等。

为获得理想的复合沟槽尺寸及形貌,实验后需要对复合沟槽的形貌进行观测,获得复合沟槽的相关尺寸数据,进而对刻蚀结果进行分析。本文中采用OLYMPUS公司的OLS4000激光共聚焦显微镜观测复合沟槽的3维形貌,并测量复合沟槽的几何尺寸。OLS4000 激光共聚焦显微镜的放大倍率为108~17280倍,平均分辨率为120nm,垂直分辨率为0.01μm,可实现微米和亚微米级非破坏3-D表面形貌观察,并进行高度、宽度、体积、面积等数据的测量。

1.3 复合沟槽刻蚀效果的评价指标

微热管的传热存在着一系列的工作极限,其中最主要的工作极限为毛细极限[12-13]。毛细极限是指微热管毛细沟槽为工质液体循环提供的最大毛细压力不足以克服各阻力而导致的传热极限[14]。本文中用激光刻蚀法制备的微热管复合沟槽,旨在增大毛细沟槽能提供的最大毛细压力,从而提高微热管的毛细极限。因此,以复合沟槽为工质液体循环提供的最大毛细压力作为其刻蚀效果的评价指标。本文中推导出计算复合沟槽最大毛细压力Δpcap,max的公式如下:

(1)

式中,σ为工质液体的表面张力系数;δ1和δ2分别为主沟槽和次沟槽的深度;w1和w2分别为主沟槽和次沟槽的宽度。

2 实验结果与分析

2.1 激光重复频率对复合沟槽尺寸的影响规律

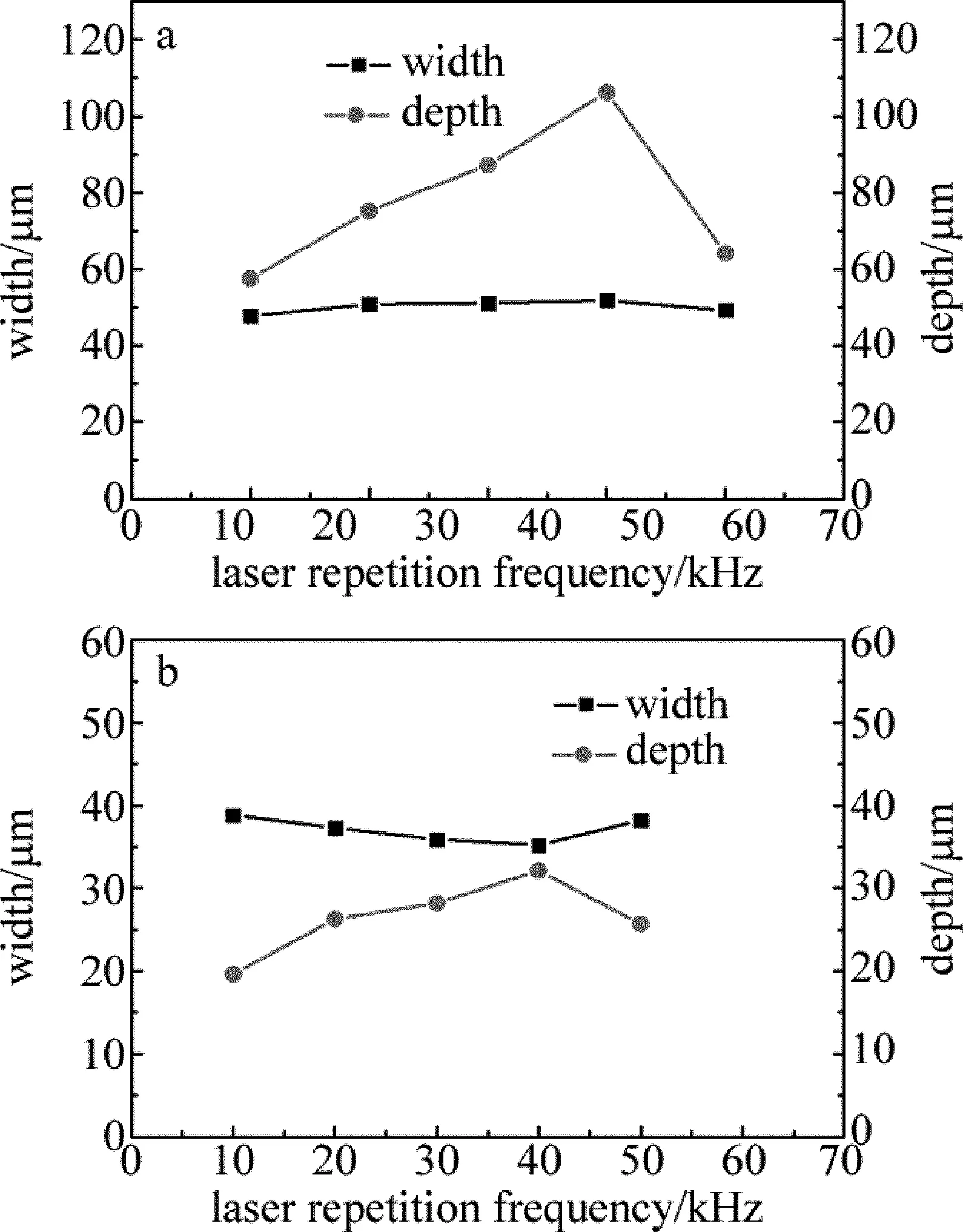

选用不同的激光重复频率,其余激光工艺参量不变,在微热管铜基板表面进行复合沟槽的刻蚀。实验条件为:激光平均功率20W,脉宽100ns,扫描速率200mm/s,扫描次数20次,扫描间距95μm。使用激光共聚焦显微镜测量主沟槽和次沟槽的深度和宽度,绘制复合沟槽的几何尺寸随激光重复频率的变化曲线,如图2所示。

Fig.2 Effect of laser repetition frequency on the size of composite groovea—the leading groove b—the secondary groove

当激光重复频率在10kHz~40kHz时,虽然单脉冲能量随着激光重复频率的增大而减小,但激光光斑的重叠率增大,作用在材料上的激光脉冲个数增加,导致材料去除率增大,产生气相材料的比重提高,材料的蒸汽压力随之增大,使得气相材料在喷溅过程中带走的液相物质增多,堆积在主沟槽表面的熔凝物高度和厚度变大,因此主沟槽和次沟槽的深度增加。由于扫描间距不改变,而构成次沟槽的熔凝物厚度变大,故相邻熔凝物间的距离减小,即次沟槽的宽度减小。受激光光斑直径大小的限制,主沟槽宽度变化不大[15]。

当激光重复频率增大至50kHz时,虽然激光光斑的重叠率增大,但此时单脉冲能量减小到了一定程度,材料的去除率降低,材料的蒸汽压力下降,喷溅堆积在主沟槽表面的熔凝物高度和厚度均减小。此外,由于激光重复频率增加,相邻脉冲的间隔时间缩短,当前一个脉冲产生的等离子体和气相物质尚未从沟槽中完全排除时,下一个脉冲就已经开始作用在材料上,上一个脉冲未排完的等离子体和气相物质就会吸收其中的一部分能量,增加了激光能量的损耗,也会影响复合沟槽的几何尺寸[16]。因此,主沟槽和次沟槽的深度减小,次沟槽的宽度增大。

当激光重复频率继续增大至60kHz时,此时由于单脉冲能量过小,激光能量密度低于材料的损坏阈值,故达不到去除材料的效果。

利用(1)式计算不同激光重复频率下制备的微热管复合沟槽提供的最大毛细压力,如表1所示(其中σ为微热管工质液体的表面张力系数,随微热管的工作温度变化)。由表1可知,当激光重复频率为40kHz时,微热管复合沟槽提供的最大毛细压力较大。

Table 1 Maximum capillary pressure of composite groove under different laser repetition frequency

laserrepetitionfrequency/kHz1020304050maximumcapillarypressure/Pa60084σ98088σ112893σ129656σ90484σ

2.2 激光扫描速率对复合沟槽尺寸形貌的影响规律

扫描速率为50mm/s~300mm/s时,在微热管铜基板表面进行复合沟槽的刻蚀。实验条件为:激光平均功率20W,脉宽100ns,重复频率40kHz,扫描次数20次,扫描间距95μm。使用激光共聚焦显微镜观察不同激光扫描速率下复合沟槽的形貌,如图3所示。实验结果表明,当激光扫描速率为50mm/s时,无法加工出复合沟槽,如图3a所示;当激光扫描速率不小于100mm/s时,复合沟槽形貌良好,如图3b所示。

Fig.3 Effect of laser scanning velocity on the morphology of composite groove

a—50mm/s b—150mm/s

当激光扫描速率为50mm/s时,辐照区域内材料接收到的脉冲个数过多,较大的激光能量使得材料表面发生剧烈的熔化汽化现象[17],过量的熔凝物喷溅堆积在主沟槽表面,不利于形成次沟槽。当激光扫描速率不小于100mm/s时,熔化汽化作用减弱,堆积在主沟槽表面的熔凝物减少,此时可形成次沟槽。

使用激光共聚焦显微镜测量主沟槽和次沟槽的深度和宽度,绘制复合沟槽的几何尺寸随激光扫描速率的变化曲线,如图4所示。

Fig.4 Effect of laser scanning velocity on the size of composite groovea—the leading groove b—the secondary groove

当激光扫描速率为100mm/s时,熔化汽化作用仍较强,喷溅堆积在主沟槽表面的熔融物较多,造成次沟槽的宽度较小。由于热累积效应明显,重新回流到主沟槽内的熔融物较多,因此主沟槽和次沟槽的深度均较小。当激光扫描速率增大至150mm/s以上时,辐照区域内材料吸收的激光能量减少,材料的去除率降低,因此主沟槽深度减小。此时熔化汽化作用减弱,喷溅堆积在主沟槽表面的熔凝物减少,熔凝物高度、厚度相应减小,因此次沟槽深度减小、宽度增大。受激光光斑直径的限制,主沟槽宽度变化不大。

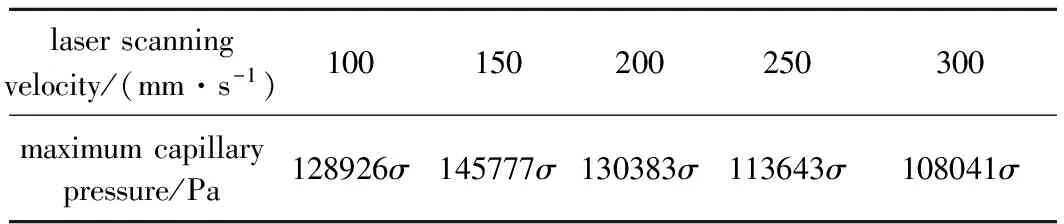

利用(1)式计算不同激光重复频率下制备的微热管复合沟槽提供的最大毛细压力,如表2所示。由表2可知,当激光扫描速率为150mm/s时,微热管复合沟槽提供的最大毛细压力较大。

Table 2 Maximum capillary pressure of composite groove under different laser repetition frequency

laserscanningvelocity/(mm·s-1)100150200250300maximumcapillarypressure/Pa128926σ145777σ130383σ113643σ108041σ

2.3 激光扫描次数对复合沟槽尺寸形貌的影响规律

研究不同激光扫描次数对复合沟槽尺寸形貌的影响规律,只改变激光扫描次数,进行激光刻蚀微热管复合沟槽的单因素实验。实验条件为:激光平均功率20W,脉宽100ns,重复频率40kHz,扫描速率150mm/s,扫描间距95μm。使用激光共聚焦显微镜观察不同激光扫描次数下复合沟槽的形貌,如图5所示。

Fig.5 Effect of laser scanning times on the morphology of composite groovea—20 times b—40 times

由实验结果可知,当激光扫描次数小于等于30次时,复合沟槽形貌良好,如图5a所示。当激光扫描次数大于35次时,主沟槽表面两端的熔凝物会出现“一高一低”的现象,无法形成次沟槽,如图5b所示。原因在于:激光扫描次数过多时,材料吸收的激光能量较多,热累积效应明显,热影响区较大。沿激光扫描方向,加工下一条主沟槽时的热影响区覆盖了上一条主沟槽较近一端的熔凝物,使其重新熔化后回流到主沟槽中,因此出现“一高一低”的现象。

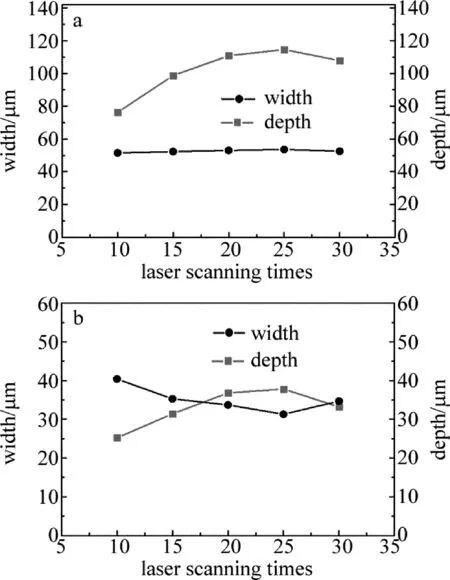

图6所示为1064nm红外光纤激光刻蚀微热管复合沟槽后,主沟槽和次沟槽的几何尺寸随激光扫描次数的变化规律曲线。

Fig.6 Effect of laser scanning times on the size of composite groovea—the leading groove b—the secondary groove

当激光扫描次数在10次~25次时,随着激光扫描次数增加,辐照区域内材料接收到的激光能量增多,材料的去除率提高,熔化汽化作用增强,导致堆积在主沟槽表面的熔凝物高度和厚度变大,因此主沟槽和次沟槽的深度增加,次沟槽的宽度减小。由于激光扫描次数的改变并不改变单脉冲能量和激光光斑直径的大小,所以主沟槽的宽度变化不大。

主沟槽的深度并不会随激光扫描次数的增加而无限增大,将到达一定极限。当激光扫描次数增大至30次时,造成深度极限的原因可能有以下几点[18]:(1)由于激光扫描过程焦点位置不移动,激光到达主沟槽底部时的光斑直径较大,较低的激光能量密度不足以引起对材料的刻蚀;(2)随着刻蚀过程的进行,主沟槽的深度已达一定程度,沟槽底部产生的熔融物排除难度增大;(3)随着激光扫描次数的增加,热影响区增大,主沟槽表面的熔凝物重新熔化后回流到主沟槽内,造成主沟槽和次沟槽的深度减小,次沟槽宽度增大。

当激光扫描次数大于35次时,主沟槽表面两端的熔凝物会出现“一高一低”的现象,无法形成次沟槽。

计算不同激光扫描次数下制备的微热管复合沟槽提供的最大毛细压力,如表3所示。由表3可知,当激光扫描次数为25次时,微热管复合沟槽提供的最大毛细压力较大。

Table 3 Maximum capillary pressure of composite groove under different laser scanning times

laserscanningtimes1015202530maximumcapillarypressure/Pa83296σ125350σ144855σ157282σ133478σ

3 结 论

通过单因素实验法研究了不同激光工艺参量(激光重复频率、扫描速率、扫描次数)对1064nm红外光纤激光刻蚀微热管复合沟槽尺寸及形貌的影响规律。

(1)当激光重复频率为10kHz~50kHz时,随着激光重复频率的增加,主沟槽的深度先增大后减小,宽度变化不大;次沟槽的深度先增大后减小,宽度先减小后增大。当激光重复频率为60kHz时,激光对材料起不到刻蚀的效果。激光重复频率增大,单脉冲能量减小,但光斑重叠率变大,熔化汽化作用增强;激光重复频率过大时,单脉冲能量过小,刻蚀效果减弱。当激光重复频率为40kHz时,复合沟槽提供的最大毛细压力较大。

(2)当激光扫描速率为50mm/s时,无法加工出复合沟槽。随着激光扫描速率的增加,主沟槽深度先增大后减小,宽度变化不大;次沟槽深度先增大后减小,宽度增大。当激光扫描速率过小时,热累积效应明显,熔凝物堆积严重,且存在熔融物回流的现象,不利于次沟槽的形成和主沟槽深度的提高;激光扫描速率增大,辐照区域内材料接收的脉冲个数减少,熔化汽化作用减弱。当激光扫描速率为150mm/s时,复合沟槽提供的最大毛细压力较大。

(3)当激光扫描次数为10次~30次时,随着激光扫描次数增加,主沟槽深度先增大后减小,宽度变化不大;次沟槽深度先增大后减小,宽度先减小后增大。当激光扫描次数大于35次时,会出现主沟槽表面两端熔凝物“一高一低”的现象,无法形成次沟槽。激光扫描次数增加,材料吸收的激光能量增多,熔化汽化作用增强,但也存在深度极限。激光扫描次数过多时,热影响区过大,熔融物回流的现象严重,不利于次沟槽的形成。当激光扫描次数为25次时,复合沟槽提供的最大毛细压力较大。

[1] LI C M, ZHOU C P, LUO Y,etal. Experimental study on high-power LEDs integrated with micro heat pipe[J]. Optoelectronics Letters, 2016, 12(1):31-34.

[2] SHEN Y, ZHANG H, XU H,etal. Maximum heat transfer capacity of high temp-erature heat pipe with triangular grooved wick[J]. Journal of Central South University, 2015, 22(1):386-391.

[3] FANG X M, WAN Zh P, TANG Y. Experimental study of axial micro-grooves of micro-heatpipe forming via high-speed oil-filled spinning[J]. Mechanical Science and Technology for Aerospace Engineering, 2011, 30(5):727-731(in Chinese).

[4] ZHENG W Ch. Method of manufacturing a overlay micro groove as wick structure of a heat pipe:CN101530931B[P]. 2009-09-16(in Chinese).

[5] PONNAPPAN R. A novel micro-capillary groove-wick miniature heat pipe[C]// Energy Conversion Engineering Conference and Exhibit. New Yorks, USA:IEEE, 2013, 2:818-826.

[6] CHEN Y, MELVIN L S, RODRIGUEZ S,etal. Capillary driven flow in micro scale surface structures[J]. Microelectronic Engineering, 2009, 86(4/6):1317-1320.

[7] CAO Y, GAO M, BEAM J E,etal. Experiments and analyses of flat miniature heat pipes[J]. Journal of Thermophysics & Heat Transfer, 1996, 11(2):158-164.

[8] WANG Y K, WANG G, WANG M M,etal. Control system of micro ele-ctrochemical machine tool for manufacturing microstructure in inner surface of micro heat pipes[J]. Machinery Design and Manufacture, 2014(12):217-219(in Chinese).

[9] TANG Y, CHEN P, WANG X,etal. Experimental investigation into the performance of heat pipe with micro grooves fabricated by extrusion-ploughing process[J]. Energy Conversion & Management, 2010, 51(10):1849-1854.

[10] XIE X Zh, LUO Zh Q, WEI X,etal, A laser fabrication method with non continuous capillary structure of micro heat pipe: CN 104567502A[P]. 2015-04-29 (in Chinese).

[11] OH K H, LEE M K, JEONG S H. Design and fabrication of a metallic micro-heat pipe based on high-aspect-ratio microchannels[J]. Heat Transfer Engineering, 2006, 28(8):861-866.

[12] XIAO H Zh, LIU Y B. The investigation on heat pipe transfer limit of micro heat pipe[J]. Cryogenics and Superconductivity, 2010, 38(5):76-78(in Chinese).

[13] HUANG J T. Research on heat transfer characteristic of flat plate heat pipe cooling system for high-power LED[D]. Guangzhou: Guangdong University of Technology, 2016:31-35 (in Chinese).

[14] WU J H. Study of a novel skew-grooved wick structure for micro heat pipe [D]. Guangzhou:South China University of Technology, 2012:31-41(in Chinese).

[15] LIU Z Y, WEI X, XIE X Zh,etal. Experimental study about micro texture on ceramic tool surface processed by UV laser[J]. Laser Technology, 2016, 40(4):550-554(in Chinese).

[16] LIU Z Y, WEI X, XIE X Zh,etal. Experimental study on laser processing of surface micro texture on ceramic tool[J]. Laser & Infrared, 2016, 46(3):259-264(in Chinese).

[17] ZHOU M, WEI X, XIE X Zh,etal. Study on polishing process of Al2O3ceramic with 355nm ultraviolet laser[J]. Laser Technology, 2014, 38(4):556-560(in Chinese).

[18] WU X F. Studies on theories and experiments in femtosecond laser ablation of material[D]. Harbin: Harbin Institute of Technology, 2006: 37-43(in Chinese).