润滑油与橡胶相容性的研究现状

周少鹏,尹开吉,唐红金,梁宇翔

(中国石化石油化工科学研究院,北京100083)

1 背景介绍

1.1 研究的重要性

橡胶相容性是润滑油的重要性能之一,在机械的运转过程中,润滑油会与橡胶密封件发生接触,两者的长时间接触首先会使橡胶的体积发生变化,机械性能下降,最终导致橡胶密封件失效;其次还会使润滑油颜色变深,性能下降,加剧润滑油的老化过程,增大摩擦磨损[1]。

尤其是在军工和航天等特殊领域,润滑油与橡胶的相容性问题显得尤为重要,密封失效小则造成漏油漏气机械故障,大则引发爆炸火灾,据统计,世界航空器发生的各类故障中,40%以上是由橡胶失效造成的[2]。所以系统地研究润滑油的橡胶相容性对开发新的高性能润滑油具有指导意义,对润滑油和橡胶的选择匹配具有参考价值。

1.2 研究现状

目前,润滑油橡胶相容性的研究主要通过实验实测,其中一部分以润滑油为主,这类文献的优点在于有一定的标准方法规定了实验的条件和所选用的橡胶,文献之间的数据和规律有对比性。例如,史艳梅等研究了FDS655-HTS润滑油与丁腈橡胶、氟橡胶和氟硅橡胶的相容性,并同时以同类型4050润滑油作为对比[3]。另外一部分以橡胶为主,这类研究的主要目的是研究橡胶的耐油介质腐蚀的能力。例如王云英等研究了氟橡胶F275分别与150RP-3航空煤油和HP-8B航空润滑油的相容性[4]。

近些年,由于具有优良的性能,生物质燃料油得以广泛地推广和应用,但是生物质燃料油的橡胶相容性普遍较差,所以生物质燃料油的橡胶相容性成为了目前国内外学者研究的热点。Akhlaghi S[5]研究了菜籽生物柴油与丁腈橡胶的相容性,国内秦敏[6]等也对橡胶籽生物柴油与8种橡胶材料的相容性进行了研究。

迄今为止,学者已经掌握了一些润滑油对橡胶材料的溶胀老化、分子链变化和交联结构变化的影响规律,可以对润滑油与橡胶的匹配提供一定的参考,可以对橡胶的改性提供一定的指导。然而,现有润滑油与橡胶种类繁多,橡胶本身又成分复杂,同时橡胶材料微观结构的有效表征手段极其缺乏,甚至一些润滑油橡胶相容性的试验标准方法也未明确规定试验橡胶的种类和试验条件。这些客观条件给润滑油橡胶相容性的研究工作带来了很多困难,所以多数文献只报道实验测得的相容性数据和规律,鲜有文献论述出润滑油与橡胶之间的具体物理化学作用机理,以及两者接触过程中橡胶的具体分子结构和交联结构的变化,这些研究的结论很难形成系统数据库和理论性成果来指导高性能润滑油的研发。

2 润滑油的橡胶相容性

2.1 相容性

润滑油与橡胶的相容性指两种接触的物质互不影响彼此性能的能力,即包括润滑油对与其所接触的橡胶材料无侵蚀的能力,以及橡胶不会污染与其所接触润滑油的能力[7]。相容性的本质是润滑油与橡胶之间相互作用,这个作用包括物理作用和化学反应。

物理作用主要分为两个方面。一方面,润滑油的基础油和添加剂分子会向橡胶基体中扩散,导致橡胶的体积膨胀;另一方面,橡胶中的小分子物质和各种助剂可以溶解在润滑油中,导致橡胶的体积收缩。这两方面的作用相互竞争共同影响橡胶的体积变化,而橡胶的体积变化又会引起其机械性能的改变[8]。与此同时橡胶中助剂的溶出会严重影响橡胶的许多性能,并且溶在润滑油中这些助剂可以加深油品的颜色,影响油品的性能。润滑油与橡胶的化学反应主要包括热氧化反应和基团特异反应,使橡胶高分子链断裂、交联结构和填充组分被破坏,导致橡胶机械性能下降[9]。润滑油与橡胶之间的物理化学作用共同决定着两者的相容性,因此温度、氧气含量、接触方式等皆可影响润滑油的橡胶相容性。

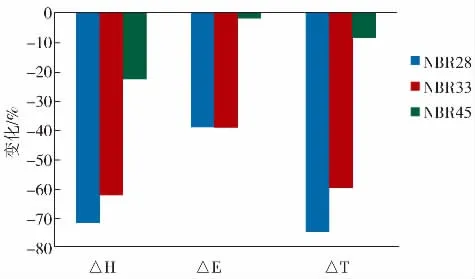

2.2 相容性测定方法

目前,润滑油橡胶相容性的实测有许多标准试验方法,一般依据润滑油使用的工况和对应的橡胶材料,将标准的橡胶样品浸渍在特定温度的润滑油中一定时间,然后通过橡胶浸渍前后物理性能的变化进行相容性的评定,评定的参数包括橡胶样品的体积变化率(△V)、硬度变化(△H)、断裂拉伸强度变化率(△T)和扯断伸长变化率(△E),一般先测硬度,再测体积,最后测拉伸性能。目前常用的相容性试验方法有我国的SH/T 0436-92标准《航空用合成润滑油与橡胶相容性测定法》和SH/T 0429-2007标准《润滑脂和液体润滑剂与橡胶相容性测定法》,欧洲的CEC L-39-96标准《润滑油-橡胶相容性的评价》,以及美国军标MIL PRF 23699G中规定的FED-STD-791D方法3604[10-15]。

3 润滑油橡胶相容性的规律研究

3.1 基础油对橡胶相容性的影响规律

3.1.1 基础油橡胶相容性的定性判断

不同的基础油有不同的族组成,一般而言,矿物油中的烷烃对橡胶的体积变化基本没有影响,而芳烃则会溶胀橡胶;PAO油与一般橡胶的相容性比较好,但有些情况下,PAO会使橡胶体积收缩;然而酯类油会严重溶胀橡胶,进而使橡胶产生裂纹[16]。这主要是由于基础油组成不同,油质分子的大小、支化度、饱和度和极性也会有所不同。

一般而言,基础油分子链越长,支化度越大,润滑油与橡胶的相容性越好,因为基础油对橡胶的影响主要是扩散进入橡胶基体,分子越大,空间位阻越大,基础油分子越难进入橡胶基体,对橡胶的膨胀作用也就会减弱。

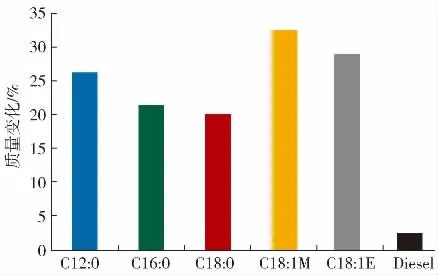

Zhu Lei等[17]研究生物燃料油 与 丁 腈 橡 胶(NBR)相容性时发现:生物燃料比化石燃料对橡胶的侵蚀作用更强,且随着生物燃料油分子碳链的增长和饱和度的增加,橡胶的溶胀程度将降低,如图1,机械性能的损失程度也将减小。

图1 生物油分子与丁腈橡胶质量变化的关系

Uedelhoven W[18]发现 C8和 C10直链醇的己二酸酯可以使橡胶发生较大程度的膨胀,其分子量分别为370和427,而异辛醇壬二酸酯油的分子量为412,在两种己二酸之间,但是异辛醇壬二酸酯油不会溶胀橡胶,推测是由于分子的异构化增大了分子的空间位阻效应,使酯油分子难以进入橡胶基体溶胀橡胶。

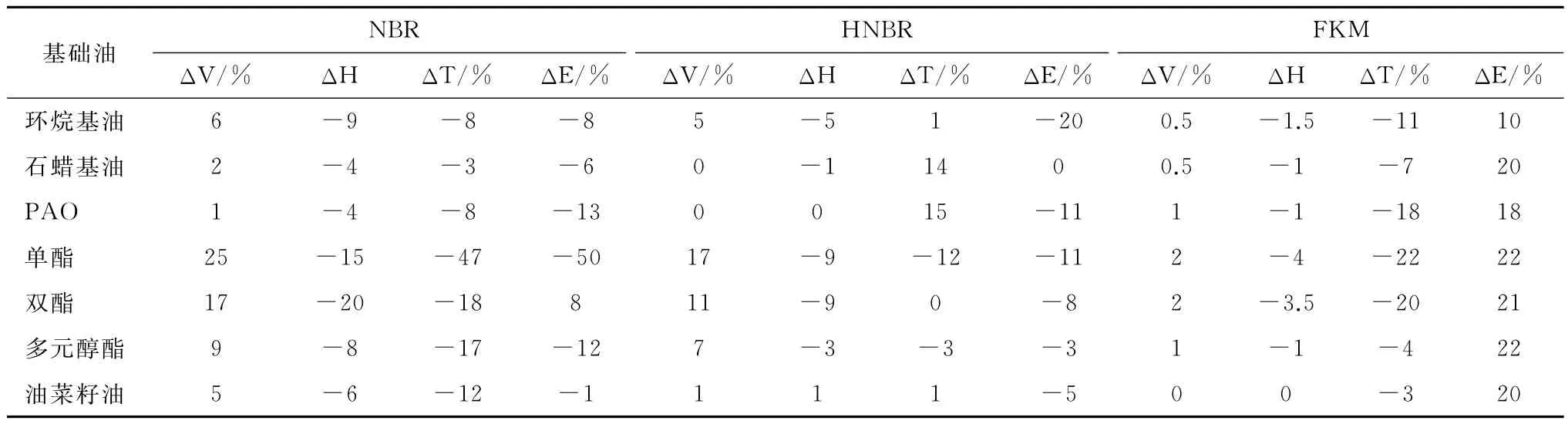

相似相容原理也适用于大分子的聚合物[19]。Torbacke M[20]研究表明(如表1):其中矿物基础油和PAO引起的橡胶体膨程度较小,而酯类合成油和生物基油则相对较大,这是由于三种橡胶都是极性橡胶,而三种油的极性从大到小依次为:酯类基础油>环烷基油>石蜡基油。三种橡胶的硬度变化与橡胶的膨胀高度相关,膨胀程度越大,橡胶的硬度下降的越严重,因为被橡胶吸收的油可以软化橡胶。且浸泡后大部分橡胶的拉伸强度都有所下降,推测认为橡胶分子链被破坏;而氢化丁腈橡胶(HNBR)与PAO和石蜡基油接触后拉伸强度有所增强,推测认为HNBR可能发生了额外交联反应。氟橡胶(FKM)与润滑油接触后拉伸强度降低了不少,但扯断伸长率却有所提高,推测认为这是由于氟橡胶吸收的少量润滑油减弱了氟橡胶分子链间的作用力,一定程度上这些润滑油在氟橡胶中可以起到增塑剂的作用。

表1 基础油对润滑油橡胶相容性的影响

吴福丽等[21]研究表明:氟橡胶较强的极性使氟橡胶对Ⅱ、Ⅲ、Ⅳ类润滑油具有较好的相容性,这主要是由于这几类油芳烃含量较低,饱和程度较高,极性较弱;丁腈橡胶对许多弱极性和非极性的油品的相容性都比较好,对酯类油的橡胶相容性则比较一般。华平等人[22]研究发现环烷基油和甲基硅油与各种橡胶的相容性都比较差,而石蜡基油和PAO则整体较好,这主要是由于环烷基油和甲基硅油的极性大于石蜡基油和PAO。

Waal GVD[23]在研究酯类润滑油橡胶相容性时提出来非极性指数 NPI(Non-polarity index)概念:

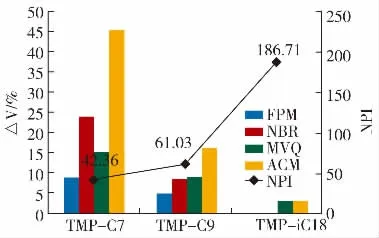

酯类油的NPI越小,其对橡胶的溶胀越严重。如图2和图3所示,随着分子量和碳数的增大,三羟甲基丙烷酯的NPI逐渐增大,三羟甲基丙烷酯对橡胶的溶胀作用逐渐减弱,对橡胶的硬度影响逐渐变小。其中聚丙烯酸酯橡胶对油品的NPI最为敏感。NPI可以在一定意义上表示酯类油的极性大小,用以预测酯类油对橡胶的溶胀作用和对硬度的影响。但是NPI没有考虑酯类油异构化和不饱和度对极性的影响,且只适用于酯类油。

图2 三羟甲基丙烷酯NPI与橡胶体积变化率的关系

图3 三羟甲基丙烷酯NPI与橡胶硬度变化的关系

总体而言,基础油极性越强,其对极性橡胶的膨胀作用则越强,使橡胶硬度损失越严重,但橡胶拉伸性能变化与基础油极性的关系比较复杂,有时会出现拉伸性能变化指标与橡胶体积变化指标相矛盾的情况。因此基础油极性只能预测润滑油对橡胶体积和硬度变化的影响,橡胶拉伸性能的变化一般还需实测。且现有研究对基础油和橡胶的极性大小只是简单的排序,未将其进行量化,进而关联两者的极性差值与相容性实验结果,得出理论成果。这是该研究的一个难点。除此之外,橡胶中的助剂与基础油极性越接近,则基础油越容易溶出橡胶中的助剂,使橡胶性能下降。

3.1.2 溶解度参数判断橡胶相容性的应用

在相容性领域还有一个重要的参数——溶解度参数,其可有效地预测溶剂对橡胶的膨胀作用。最先提出溶解度参数概念的是 Hildebrand J H[24],他定义内聚能密度的平方根为溶解度参数,即

E——内聚能;

V——体积。

在1967年Hansen发表的三篇论文提出了三维溶解度参数的概念[25-27],即将 Hildebrand溶解度参数分为更能表现本质的三部分:色散溶解度参数(δd)、极性溶解度参数(δp)和氢键溶解度参数(δh)。即:

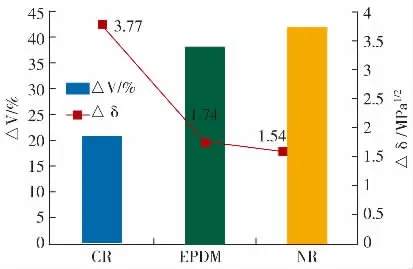

李跟宝等[28]利用Small基团贡献法算出了常用橡胶和二甲醚燃料油的溶解度参数,燃料油与三种橡胶的溶胀试验结果如图4所示,随着燃料油与橡胶溶解度参数差值的减小,橡胶溶胀程度明显变大。这种方法也可称为一维溶解度参数差值法。

图4 橡胶和油品的Δδ与橡胶体积变化的关系

然而一维溶解度参数差值法的局限性也很明显。例如2-乙基己酸尽管其δ值与氢化丁腈橡胶相差无几,但其对氢化丁腈橡胶的溶胀作用很弱[29];天然橡胶和乙醇与乙醚的纯物质的相容性都很好,但天然橡胶会被乙醇和乙醚1∶1的混合溶剂极大地溶胀[18]。所以一维溶解度参数差值法只能用来预测同类单一液体对橡胶的溶胀作用。

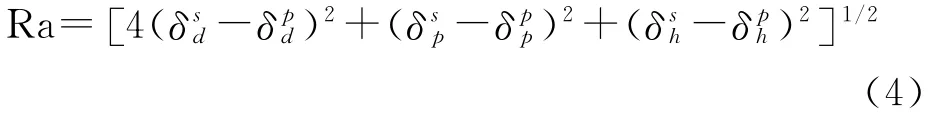

后来,有人提出了三维溶解度差值法,即

Liu Guangyong等[29]利用溶胀试验和 HSPiP程序软件算出一种氢化丁腈橡胶和多种液体溶剂的Ra值,然后发现Ra值和氢化丁腈橡胶的溶胀程度高度相关,如图5,橡胶溶胀比随着Ra的增大而减小。Ra还能解释一维溶解度参数差值法不能解释的现象,如2-乙基己醇与该氢化丁腈橡胶的一维溶解度参数差值很小,但是两者却具有良好的相容性,通过三维溶解度参数求得两者的Ra值为9.5,超过了边界条件7,所以它属于低溶胀能力溶剂。

图5 Ra与氢化丁腈橡胶橡胶溶胀比的关系

Ra还可以用来预测混合试剂对橡胶的膨胀作用[29]。其中相应的每种混合溶剂的溶解度参数即可通过下面的公式计算而得:

φi和δi分别代表每种组分各自的体积比和溶解度参数。

Nielsen T B等[30]则利用橡胶与液体试剂之间RED值来预测液体对橡胶的膨胀作用,其中

Ro为橡胶溶解度参数作用半径。

一般而言,若RED=0,说明溶剂和橡胶之间没有能量差,即溶剂可以最大程度地溶胀橡胶或溶解橡胶;若RED<1,说明溶剂能够溶胀橡胶,该溶剂为良溶剂,且RED越小,溶胀程度越大;若RED>1,该溶剂对橡胶的溶胀程度较小。

溶解度参数对预测橡胶在液体中的膨胀作用非常有效,其中一维溶解度参数差值法比较简单,但其适用范围较窄,准确性较差;而利用Ra值和RED值来预测橡胶的体积变化是非常有效的,但其测量成本较高。所以可以借鉴该方法到润滑油橡胶相容性的研究中,以期得出单一基础油或混合基础油的橡胶相容性试验结果与Ra或RED的关系。

3.1.3 化学反应对橡胶相容性的影响

橡胶与油品接触过程中的失效主要是由橡胶膨胀和助剂的溶出,以及氧化引起的[31]。油中的不饱和组分容易被氧化产生过氧化物与自由基,进而氧化橡胶,破坏橡胶的聚合链,使橡胶失去弹性,老化变形[32]。Akhlaghi S[5]研究表明 NBR 与菜籽生物柴油的接触可以抑制菜籽油的氧化,因为NBR可以吸收菜籽油氧化生成的自由基和过氧化物,于此同时,橡胶中的稳定剂溶入油中可抑制油品的氧化。

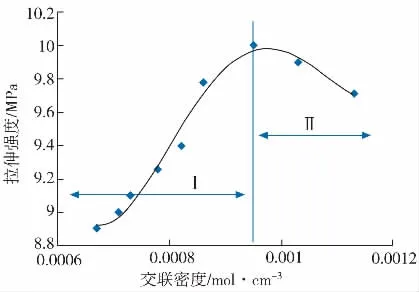

Liu Jie[33]发现随着热老化时间的延长,丁腈橡胶的交联密度呈线性增长。如图6所示,随着交联密度的增大,丁腈橡胶的拉伸强度先增大到一个峰值,然后减小。在I区,随着交联密度的增大,橡胶链段位置更加稳定,抵抗链间滑动的能力和拉伸强度也持续增强;在II区,当交联密度达到一定值后,相邻交联点间丁腈橡胶分子链的摩尔质量减小,有效的链段运动受到限制,干扰了交联链的正常定向,有效交联链减小,当有外界拉伸应力时,由于应力集中,导致橡胶拉伸强度减弱。

图6 橡胶交联密度与拉伸性能之间的关系

Haseeb ASMA[9]等研究表明:棕榈油易与NBR骨架上的乙烯基或亚甲基发生化学反应,生成酯基,且NBR骨架上有共轭二烯键(-C=C-C=C-)的生成。由于NBR分子链的断裂和进一步交联,NBR表面产生了许多凹点和细纹。

张录平[34]研究表明:随着老化时间的延长,浸在柴油机油中的氟橡胶,其表面F元素原子含量相比于C元素而言相对减少,推测是由于橡胶中碳氟键发生断裂,产生的氟离子与橡胶助剂中的其他元素生成新的离子型小分子氟化物,进而导致氟橡胶性能下降。Akhlaghi S[35]表明在发动机运行中,会有一些金属氧化物或氢氧化物进入油品中,并与生物燃料油的氧化产物发生反应,生成羧酸盐,羧酸盐作为相转移助剂促进了氟橡胶的脱HF反应,同时羧酸盐可以催化酯油的水解,影响油品的性能。

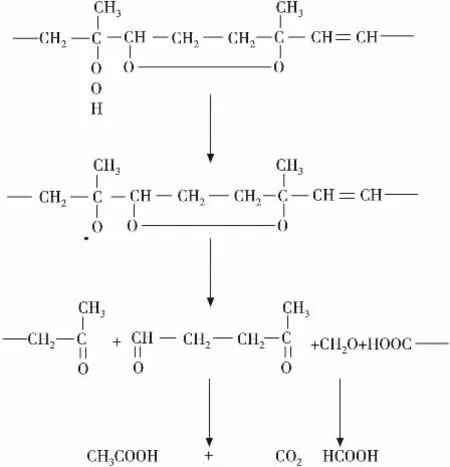

橡胶浸在高温润滑油中会发生化学反应。首先,不饱和的润滑油易发生氧化反应生成过氧化物与自由基,并扩散进入橡胶基体,一方面氧化橡胶,破坏橡胶的高聚链和交联结构,其中对橡胶不饱和链的氧化尤为严重;另一方面降低了润滑油中自由基和过氧化物的浓度,抑制基础油的老化。其次,高温的油品可以破坏橡胶的高聚链和交联结构,降低橡胶的机械性能,然而高温也会使橡胶中不饱和链发生交联,增大橡胶交联密度。最后,基础油的一些特殊基团会与橡胶基团或结构发生特异化学反应,但这些反应的机理大多是源于猜测和推理。

3.2 润滑油添加剂对橡胶相容性的影响规律

添加剂[36]是润滑油的重要组成部分,其对润滑油的橡胶相容性有重要影响。由于添加剂在润滑油中所占比例较小,所以其对橡胶的体积变化几无影响。而添加剂主要通过与橡胶发生特异化学反应,破坏橡胶的聚合链、交联结构和填充剂,进而影响润滑油与橡胶的相容性。

Nersasian A等[37]研究发现胺类抗氧剂可以使氟橡胶发生脱HF形成不饱和位或者双键,不饱和位容易被化学作用热反应交联,使橡胶扯断伸长率降低,脆化产生裂纹。如表2所示,几种添加剂的碱性强度由大到小排序为:杂环胺>环烷基胺>一烷基胺=二烷基胺>三烷基胺>>烷芳基胺>芳香胺,添加剂的碱性越强,对橡胶的损害越大;且添加剂的浓度越大,对橡胶的损害越大。吴福丽[21]则研究表明抗氧剂对丁腈橡胶相容性有正面影响,这主要是由于抗氧剂抑制了油品和橡胶的氧化过程,减缓了橡胶的老化。

表2 抗氧剂对氟橡胶性能的影响

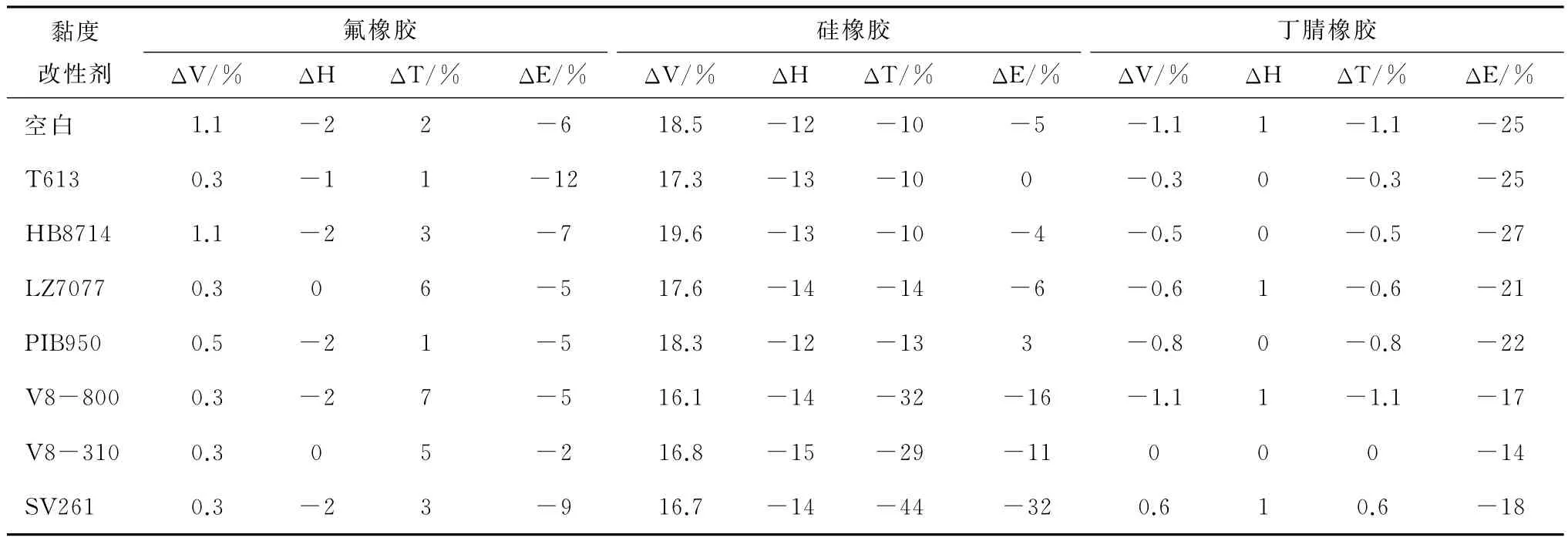

吴福丽等[21]研究发现几种不含氮的黏度改性剂对氟橡胶、丙烯酸酯橡胶、硅橡胶和丁腈橡胶的影响都很小,如表3。推测其原因可能是:增黏剂均为长链聚合物(油溶性高分子聚合物),分子量比较大,结构复杂,难以进入到橡胶基体。含有有机氮组分黏度改性剂,其对氟橡胶有一定破坏作用[37]。

表3 黏度改性剂对橡胶相容性的影响

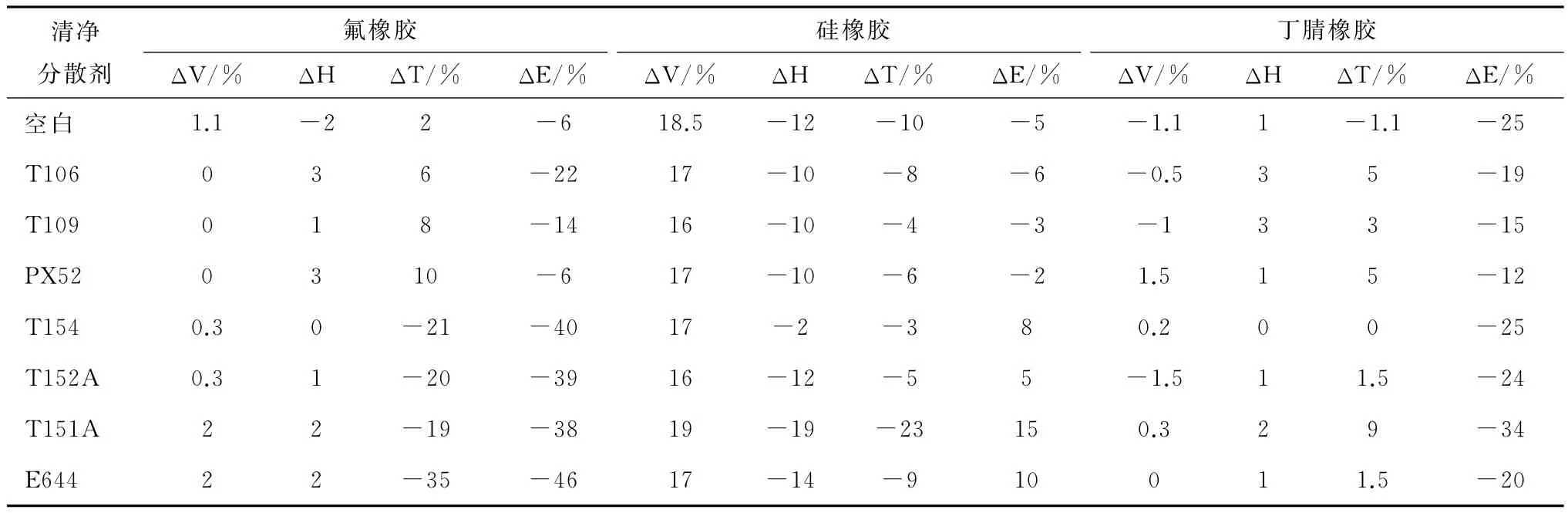

清净分散剂对橡胶相容性的影响,如表4所示,对氟橡胶,金属清净剂的影响很小,胺类分散剂均有较大的负面影响,尤其对拉伸性能的影响比较大;对硅橡胶和丁腈橡胶,清净分散剂几乎没有影响,相对其他分散剂,T151A对橡胶性能的破坏最为严重[21]。

表4 清净分散剂对橡胶相容性的影响

Davies RE[38]也研究发现胺类分散剂会对氟橡胶的拉伸性能有较大损害,且添加剂分子量越小,含氮量越高,浓度越大,氟橡胶机械性能损失越严重,因为含N分子越小,分子扩散的越快。推测是由于胺类分散剂会与氟橡胶反应生成F自由基或含F自由基,自由基进攻胶中的矿物填充剂Ca(OH)2和CaCO3,使其转化为CaF2,甚至使炭黑被氟化,该反应主要发生在橡胶表面。

抗氧剂的加入可以抑制润滑油和不饱和橡胶的氧化[39-40],同时胺类抗氧剂会损害氟橡胶的机械强度。含硫添加剂对NBR等极性橡胶与油品的相容性有较大影响,而对非极性橡胶的影响则较小,而且影响的程度与添加剂的用量也有一定关系[41-42]。还有一些极压抗磨剂会加剧橡胶的硬化脆化,以及含硫、磷、氯化合物会引起橡胶的解聚,对橡胶造成破坏。添加剂与橡胶的基团反应比较复杂,对其反应机理的研究也比较缺乏。且多种添加剂可能会产生协同效应或拮抗效应,共同影响润滑油橡胶相容性。

3.3 橡胶对润滑油橡胶相容性的影响规律

3.3.1 橡胶类型对润滑油与橡胶相容性的影响

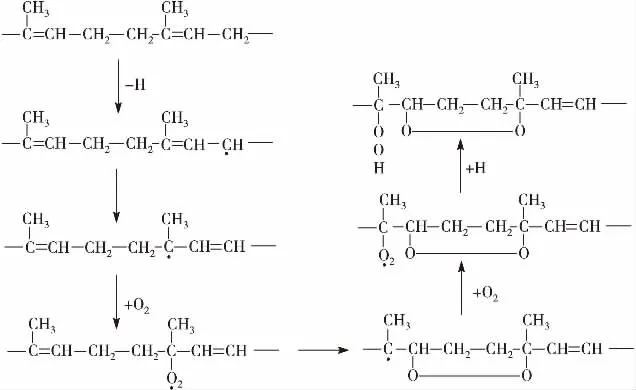

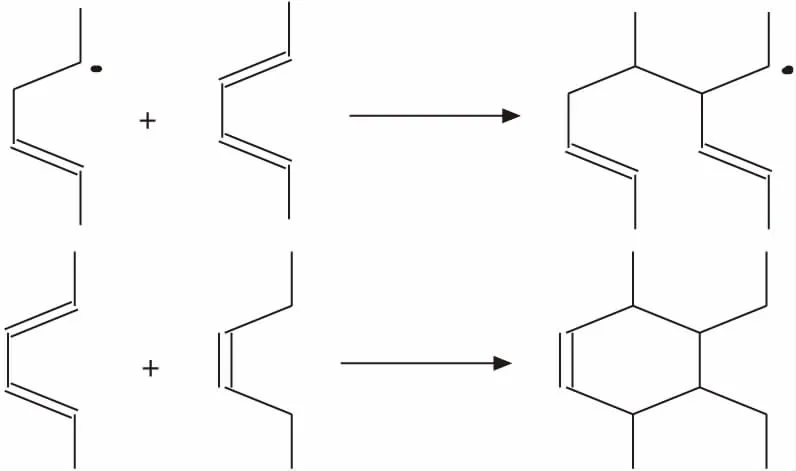

橡胶是不定型高聚物,不同类型的橡胶油具有不同的主链结构和官能团[43-44]。大多数橡胶属于碳碳主链结构橡胶,其中不饱和碳碳主链橡胶容易受到氧气等物质的氧化,进而使分子链断裂,但双键又使得橡胶更易发生额外交联,使橡胶硬化脆化,表面产生裂纹,最终蔓延到橡胶内部,使橡胶失效。例如丁腈橡胶,反应机理如图7~图9。

图7 橡胶不饱和链氧化机理[18]

图8 橡胶不饱和链氧化分解机理[18]

图9 橡胶不饱和键额外交联反应机理[18]

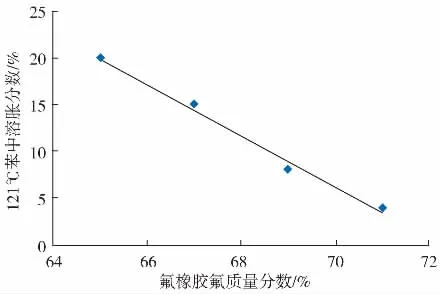

橡胶分子链上的杂原子和特殊基团对橡胶性能有重要影响,杂原子主要有Cl、N和F等,而特殊基团有苯基、腈基和羧基等。一方面特殊基团和杂原子能增强高聚链间的作用力,从而限制油品分子进入橡胶基体,且极性基团(比如腈基和氟原子)含量的增多,会增强橡胶高聚链间的作用力,提高油品和橡胶的相容性,如图10和图11。另一方面所连官能团和原子的体积较大,会造成空间位阻效应,屏蔽主链,提高橡胶与润滑油的相容性。

图10 丁腈橡胶丙烯腈含量与油品相容性的关系[45]

图11 氟橡胶氟含量与橡胶溶胀的关系[19]

除此之外,橡胶分子量和分子量分布对润滑油橡胶相容性也有重要影响,橡胶中分子量较小的聚合分子更易溶解到润滑油中,而其空出来的位置可能由基础油或添加剂来填补,进而影响润滑油与橡胶的相容性。

3.3.2 交联类型和交联密度对润滑油与橡胶相容性的影响

硫化橡胶中存在的交联键形式主要有四种,如图12所示[46]。每种交联键的键能不一,不同交联键的抗氧化能力和热稳定性不一样,且不同类型的交联键具有不同的特异反应,因此交联键的类型会影响润滑油与橡胶的相容性,例如胺类化合物会破坏氟橡胶的碳碳交联结构,从而对氟橡胶与润滑油的橡胶相容性产生负面影响。

图12 交联键类型

不同的硫化剂会形成不同的硫化键,一般而言,硫磺硫化的橡胶与油品的相容性优于过氧化物硫化的橡胶。硫化剂的用量也会对橡胶的机械性能产生影响,使橡胶的交联键和交联密度不同,这些差异也会影响橡胶与油品的相容性[47-48]。谢仁华[49]研究发现,橡胶材料原有的物理化学性能的好坏并不能完全决定橡胶相容性的优劣,橡胶相容性的优劣主要取决于橡胶抵抗过氧化物侵蚀的能力。

3.3.3 橡胶助剂对润滑油橡胶相容性的影响

橡胶材料[50]含有增塑剂、补强剂及抗老剂,这些助剂可能会被油品溶出,溶出的助剂与油品自身含有的添加剂或协同或拮抗,共同影响润滑油与橡胶的相容性,并且添加剂的溶出对橡胶的理化性能都有一定的损害,使橡胶表面产生凹点和裂纹。

橡胶浸在高温油品中,增塑剂易被油品溶出使橡胶的体积变小,而油品扩散进橡胶基体使橡胶体积变大,随着增塑剂用量的增加,会使橡胶的体积膨胀程度减少,耐油性能提高,但增塑剂被抽出会使橡胶的某些性能受到影响。而补强剂炭黑粒子既不能被油溶出,又不能被油溶胀,所以随着炭黑含量的增多,橡胶中高聚物的体积分数则相应减小,进而橡胶的溶胀程度变小。

橡胶中的抗老化剂会使橡胶与油品的相容性得到一定的改善,但是抗老化剂一般为酯类或胺类,易被溶出,从而使橡胶的抗氧化能力和耐热性能降低。但谢仁华等人研究表明,溶出的抗老化剂和油品中的抗氧剂产生正协同作用,从而降低了油品和橡胶中的过氧自由基的含量,进而对润滑油橡胶相容性产生一个正面影响[40,49]。

4 总结

迄今为止,润滑油与橡胶相容性的研究已取得一定成果,但同时也有许多亟待解决的难点和问题,主要的研究成果如下:

(1)矿物油中的烷烃对橡胶的体积变化基本没有影响,而芳烃则会使橡胶溶胀;PAO油与一般橡胶的相容性都比较好,但有些情况PAO会使橡胶体积收缩;酯类油可以极大地溶胀橡胶,甚至使橡胶产生裂纹,且基础油与橡胶的极性越接近,两者的相容性越差。

(2)Ra值和RED值预测液体对橡胶的膨胀行为非常有效,润滑油橡胶相容性的研究可借鉴该方法。

(3)基础油分子链越长,异构化程度越大,润滑油与橡胶的相容性越好。

(4)基础油与橡胶接触时会有化学作用,首先油品中产生的氧化产物会氧化橡胶,其次高温会改变橡胶的聚合链结构和交联结构,最后基础油的一些特殊基团与橡胶中的某些结构或基团发生化学反应,加剧橡胶失效。

(5)润滑油添加剂对橡胶的体积变化几乎没有影响,添加剂主要通过与橡胶发生特异化学反应,破坏橡胶的聚合链、交联结构和填充剂,进而影响润滑油的橡胶相容性。其中胺类有机添加剂对橡胶的影响较大,且添加剂碱性越强、浓度越高,对橡胶的损害越大。

(6)饱和碳碳主链橡胶与润滑油的相容性优于不饱和碳碳主链橡胶,且极性基团的引入可以提高橡胶与弱极性润滑油的相容性,引入的极性基团含量越高,相容性越好。

(7)硫磺硫化的橡胶与润滑油的相容性比过氧化物硫化的橡胶好。

(8)橡胶中被溶出的添加剂与油品自身含有的添加剂或协同或拮抗,共同影响润滑油与橡胶的相容性,并且添加剂的溶出对橡胶的理化性能都有一定的损害,容易使橡胶表面产生凹点和裂纹。

润滑油橡胶相容性研究中的难点和未来需要解决的问题:

(1)对基础油与橡胶的极性进行表征量化,关联两者的极性差值与相容性实验结果,优化极性预测润滑油橡胶相容性的准确度和有效性。

(2)建立润滑油扩散进入橡胶基体中的扩散动力学模型,并研究各因素的影响。

(3)提升橡胶微观结构的表征手段,研究橡胶的具体分子结构和交联结构的变化,以及润滑油与橡胶的化学反应机理。

[1]郝玉杰.润滑油橡胶相容性方法研究进展[C].中国石油润滑油科技情报站2005年年会,2007.

[2]张洪雁,曹寿德,王景鹤.高性能橡胶密封材料[M].北京:化学工业出版社,2007.

[3]史艳梅,邢彬,马羽飞,等.一种耐高温润滑油与橡胶的相容性考察[J].橡塑技术与装备,2016(18):52-54.

[4]王云英,孙旭,范金娟,等.密封级氟橡胶在两种航空油液中耐150℃高温试验研究[J].失效分析与预防,2015,10(4):212-216.

[5]Akhlaghi S,Hedenqvist M S,Bra1a M T C,et al.Deterioration of Acrylonitrile Butadiene Rubber in Rapeseed Biodiesel[J].Polymer Degradation &Stability,2015,111:211-222.

[6]秦敏,陈国需,许世海.橡胶籽生物柴油与橡胶材料的相容性研究[J].石油炼制与化工,2009,40(11):40-43.

[7]杨传富,吴福丽,李贺然,等.润滑油橡胶相容性测定法的研究与建立[C].中国润滑技术论坛,2015.

[8]王进,刘国钧,谭芬,等.不同品种橡胶在二甲基硅油中的体积变化率[C].二〇〇八年橡胶,2008.

[9]Haseeb A S M A,Masjuki H H,Siang C T,et al.Compatibility of Elastomers in Palm Biodiesel[J].Renewable Energy,2010,35(10):2356-2361.

[10]SH/T 0436-92.航空用合成润滑油与橡胶相容性的试验方法[S].北京:中国石化出版社,1992.

[11]张旭,倪雪华,姜克娟.航空润滑油与橡胶相容性测试方法研究[J].测控技术,2015,34:610-613.

[12]SH/T 0429-2007润滑脂和液体润滑剂与橡胶相容性测定法[S].北京:中国石化出版社,2007.

[13]韩恒文.国外内燃机油橡胶相容性评价方法[J].标准现在时,2008(6):65-69.

[14]FED-STD-791D.Federal Standard Testing Method of Lubricants,Liquid Fuels,and Related Products[S].2007.

[15]MIL-PRF-23699G.Perform Specifoation LubricatingOil,Aaircraft TurbineEngine,Synthetic Base,NatoCodeNum:O-152,O-154,O-156and O-157[S].US Navy,2014.

[16]Vidovic' E.Development of Lubricating Oils and Their Influence on the Seals[J].Goriva I Maziva,2014,53(3):204-235.

[17]Zhu L,Cheung C S,Zhang W G,et al.Compatibility of Different Biodiesel Composition with Acrylonitrile Butadiene Rubber(NBR)[J].Fuel,2015,158:288-292.

[18]Uedelhoven W.Testing the Elastomer Compatibility of Aviation Turbine Oils[J].Lubrication Science,2010,7(2):105-121.

[19]王琰.橡胶耐油性和耐燃油性能的比较[J].橡胶参考资料,2003(6):16-20.

[20]Torbacke M,Johansson A.Seal Material and Base Fluid Compatibility:An Overview[J].Journal of Synthetic Lubrication,2005,22(2):123-142.

[21]吴福丽,杨传富,崔海涛,等.润滑油橡胶相容性的研究[J].润滑与密封,2011,36(5):92-96.

[22]华平,凌付军,朱忠华.橡胶与润滑油的相容性考察[J].合成润滑材料,2011,38(1):7-9.

[23]Waal G V D.The Relationship between the Chemical Structure of Ester Base Fluids and Their Influence on Elastomer Seals,and Wear Characteristics[J].Journal of Synthetic Lubrication,1985,1(4):280-301.

[24]Hildebrand J H.The Solubility of Non-Electrolytes[M].Reinhold,1950.

[25]Hansen CM.The Three Dimensional Solubility Parameter-Key to Paint Component Affinities:I Solvents,Plasticizers,Polymers,and Resins[J].Paint Technol,1967,39(505):104-117.

[26]Hansen CM.The Three Dimensional Solubility Parameter-Key to Paint Component Affinities:Ⅱ.Dyes,Emulsifiers,Mutual Solubility and Compatibility,and Pigments[J].Paint Technol,1967,39(511):505-510.

[27]Hansen CM.The Three Dimensional Solubility Parameter-Key to Paint Component Affinities:Ⅲ.Independent Calculation of the Parameters Components[J].Paint Technol,1967,39(511):511–514.

[28]李跟宝,周龙保,刘圣华,等.运用溶解度参数理论研究二甲醚与其他燃料、润滑添加剂、聚合物的相容性[J].内燃机学报,2005,23(4):352-356.

[29]Liu G,Hoch M,Wrana C,et al.A New Way to Determine the Three-Dimensional Solubility Parameters of Hydrogenated Nitrile Rubber and the Predictive Power[J].Polymer Testing,2013,32(6):1128-1134.

[30]Nielsen T B,Hansen C M.Elastomer Swelling and Hansen Solubility Parameters[J].Polymer Testing,2005,24(8):1054-1061.

[31]Roslaili A A,Nor Amirah A S,Nazry S M,et al.Determination of Structural and Dimensional Changes of O-Ring Polymer/Rubber Seals Immersed in Oils[J].International Journal of Civil &Environmental Engineering,2010,10(5):1-12.

[32]任连岭,谭志坚.车用汽油与橡胶的相容性研究[J].石油商技,2011,29(5):46-50.

[33]Liu J,Li X,Xu L,et al.Investigation of Aging Behavior and Mechanism of Nitrile-Butadiene Rubber(NBR)in the Accelerated Thermal Aging Environment[J].Polymer Testing,2016,54:59-66.

[34]张录平,李晖,庞明磊,等.氟橡胶耐油介质老化过程中的结构与性能[J].合成橡胶工业,2010,33(5):391-393.

[35]Akhlaghi S,Gedde U W,Hedenqvist M S,et al.Deterioration of Automotive Rubbers in Liquid Biofuels:A Review[J].Renewable &Sustainable Energy Reviews,2015,43:1238-1248.

[36]费逸伟,程治升,杨宏伟,等.酯类合成航空润滑基础油特性分析[J].当代化工,2013(9):1297-1300.

[37]A Nersasian.The Effect of Lubricating Oil Additives on the Properties of FluorohydrocarbonElastomers[J].Tribology Transactions,1980,23(4):343-352.

[38]Davies R E,Draper M R,Lawrence B J,et al.Lubricant Formulation Effects on Oil Seal Degradation[C].Sae International Fall Fuels and Lubricants Meeting and Exhibition,1995.

[39]翟云世.丁腈橡胶与喷气燃料的相容性[C].全国橡胶制品技术研讨会,2003.

[40]毛瑞玲.5080丁腈橡胶在航空煤油中性能下降的原因及其改进[J].材料工程,1984(1):12-16.

[41]邱麟军,王永刚,何忠义.一类环丁砜衍生物橡胶密封膨胀剂性能研究[J].润滑与密封,2014(2):61-65.

[42]王永刚,邱麟军,何忠义.两种高含硫环丁砜衍生物对橡胶的相容性影响的研究[C].全国摩擦学大会,2013.

[43]哈恒欣,魏伯荣.橡胶结构与性能关系的研究[C].中国化工学会二〇〇六年橡胶新技术交流暨信息发布会,2006.

[44]赵光贤.橡胶结构和性能的关系[J].特种橡胶制品,2000(5):39-43.

[45]Linhares F N,Corrêa H L,Khalil C N,et al.Study of the Compatibility of Nitrile Rubber with Brazilian Biodiesel[J].Energy,2013,49(1):102-106.

[46]Blackman E J,Mccall E B.Relationships between the Structures of Natural Rubber Vulcanizates and Their Thermal and Oxidative Aging[J].Rubber Chemistry &Technology,1970,43(3):651-663.

[47]冯林兆,秦瑞祥,赖亮庆,等.天然橡胶与甲基硅油的相容性研究[J].特种橡胶制品,2013(2):46-48.

[48]米志安,钱黄海,李根华,等.共聚氟硅橡胶耐油性能的研究[J].有机硅材料,2004,18(2):8-10.

[49]谢仁华,李惠娜,冉国朋,等.影响喷气燃料与橡胶相容性的因素[J].石油学报(石油加工),2003,19(4):45-51.

[50]杨清芝.实用橡胶工艺学[M].北京:化学工业出版社材料科学与工程出版中心,2005.