立磨主轴装置轴承游隙的测量研究与实践

(中国第二重型机械集团公司 四川 德阳 618000)

一、引言

港陆EZZM58.3+3新型立磨是一种大型粉磨设备,磨产量160t/h,建成后将具备年产110万吨矿渣微粉生产能力,为目前国产最大规格矿渣立磨,它集破碎、干燥、粉磨、分级输送于一体,可将块状、颗粒状及粉状原料磨成所要求的粉状物料,可广泛应用于水泥、电力、冶金、化工、非金属矿等行业。由于该项目与前期出产的立磨项目相比,不仅设计结构相对复杂而且装配精度要求更高。其中“主轴装置”部分,不仅是整台立磨设备的关键核心部分,而且它的装配质量及进度直接决定着该项目的完工节点及交货周期。特别是“B2双列圆锥滚子轴承”在装配过程中,需对其进行游隙的测量及计算,并通过修配“中间隔环”,最终满足图样的各项严格技术要求。

二、轴承游隙的测量及计算方法

整个装配过程完成以后,需对B2圆锥滚子轴承进行游隙测量。轴承游隙又称为轴承间隙。是指轴承在安装于轴或轴承箱时,将其内圈或外圈的一方固定,然后未被固定的一方做径向或轴向移动时的移动量,根据移动方向,可分为径向游隙和轴向游隙。

在GB4604-93标准中,滚子轴承的轴向游隙共分五组—2组、0组、3组、4组、5组,且依次由小到大排列,其中0组为标准游隙,在通常情况下,均采用“0组”游隙来进行安装修配。但是,在水泥厂的机械设备中,由于工作环境为:高温、高速、低噪声、低摩擦等特殊条件,所以轴承游隙的大小对轴承在工作中的寿命、温升、噪声及振动都有很大影响。为了使这类轴承能够顺利运转,必须在装配时将轴承工作游隙进行适当调整,从而保证轴承在工作中达到正常使用寿命。港陆EZZM58.3+3新型立磨“主轴装置”上需要配置游隙的轴承为“FAG”提供的B2双列圆锥滚子轴承,对于圆锥滚子轴承的安装游隙来讲,通常都是指轴向游隙,径向游隙不进行配制[1]。

(一)轴承轴向游隙的测量方法

在测量B2双列圆锥滚子轴承游隙前,需等待加热后的磨辊轮毂冷却到常温状态,再将其主轴装置整体翻转落于方箱上。

①在测量轴承游隙时,需将辊轴表面清理干净,并在辊轴的外圆垂直面上安装两个带磁性底座的百分表,位置按180°对称安装。

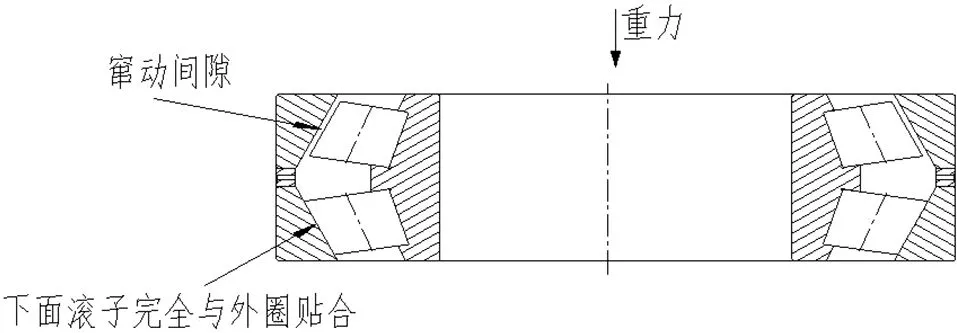

②将辊轴沿顺时针及逆时针方向进行旋转,在旋转时需确保轮毂静止不动,旋转数圈。这样不仅能使辊轴自动对中,而且还能让B2双列圆锥滚子轴承在重力的作用下,下列圆锥滚子的滚面与轴承外圈完全贴合,所有的窜动间隙都集中在上列圆锥滚子轴承(如图1所示)上。待百分表数值稳定后,将两个百分表读数“归零”,最后将其位置在轮毂端盖及辊轴上做好对应标记。

图1 主轴装置撑在方箱上B2双列圆锥滚子轴承支的受力简图

③待以上步骤全部完成后,用行车通过辊轴将磨辊体整体平稳吊起。并在辊轴保持固定不动的同时,按顺时针及逆时针方向各旋转轮毂数周,直到百分表完全静止不动。这时,B2双列圆锥滚子轴承在重力的作用下,上列圆锥滚子的滚面与轴承外圈完全贴合,所有的窜动间隙都集中在下列圆锥滚子轴承上(如图2所示),这时百分表的读数就是B2双列圆锥滚子轴承滚之与轴承外圈的实际窜动量,即轴承的实际游隙大小,同时记录下百分表的实测数值。

若两个百分表的读数差值在0.05mm以内,则数值为“真值”符合要求。若两个百分表的读数差值超过0.05mm,则可能是由于圆锥滚子轴承没有完全到位造成,数值为“假值”。需重复以上步骤②③,直到获得“真值”为止。

图2 主轴装置起吊后B2双列圆锥滚子轴承支的受力简图

④最后,再将轮毂组装件平稳落于地平台上。沿顺时针及逆时针方向进行旋转,待两个百分表对准各自的标记时,它们的读数应该再次“归零”。

若百分表的读数未“归零”,则可能是轴承滚子没有安装到位造成,或是百分表在测量过程中产生了位移,从而使测量值不准确,需重复以上②③④所有步骤,直到百分表读数“归零”为止。

⑤以上步骤全部执行完后,再重复执行步骤③和④至少两次以上,直到当前数值与之前所测数值出现相同为止,并在每次执行完步骤③和④后,记录好读数差值。此时的数据就是圆锥滚子轴承的实际“轴向游隙”,并将测量结果取平均值。[2]

表1为三组“圆锥滚子轴承B2”所测量出的实测数据。

表1 三组“圆锥滚子轴承B2”所测量出的实测数据

根据以上表格数据可知,三组“圆锥滚子轴承B2”的轴向游隙为:#001=2.70mm、#002=2.73mm、#003=2.06mm。

(二)轴承游隙的选择及中间隔圈的修配

1.轴承游隙的选择:“轴向游隙”是圆锥滚子轴承的重要参数之一。不同大小的轴承游隙在机械产品运转过程中所造成的影响也不同,其中影响最为明显的是工作过程中的振动和噪声以及轴承发热和滚动体坏死。

港陆EZZM58.3+3新型立磨“主轴装置”中的轴承是采用双列圆锥滚子轴承和圆柱滚子轴承的组合配置方式。其中,圆锥滚子轴承作为固定端,承受来自辊套的轴向工作推力及径向工作压力,圆柱滚子轴承作为浮动端,只承受径向工作压力,不承受任何轴向工作推力。磨辊正常工作时,轴向的工作推力往往使双列圆锥滚子轴承的两列滚子受力不均匀,且工作状态下立磨腔室内的温度也很高,工作时轴承外圈旋转,内圈静止不动。因此,轴承外圈工作温度往往会比轴承内圈温度高,导致外圈的热膨胀量比内圈大,所以圆锥滚子轴承的工作游隙比安装游隙往往要大,这就加剧了圆锥轴承的双列滚子所受载荷不均匀性,导致所有轴向载荷由一列滚子承受,另一列滚子不承受任何载荷的现象,最终一侧内、外圈出现有相互脱离的趋势(如图3所示)。根据以上对主轴装置中的“B2圆锥滚子轴承”的工作环境及受力分析可知,为了避免在工作状态下所产生的振动和冲击对圆锥滚子的保持架造成损伤,则需要较高的轴向引导精度,所以需对圆锥滚子轴承进行预紧,我们在配制双列圆锥滚子轴承B2的游隙时需采用“负游隙”,最后并通过计算和修配“中间隔环”来达到最佳安装游隙。

图3 圆锥滚子轴承工作时受力简图

2.中间隔环的拆卸:要配制出最佳的安装游隙,就必须对中间隔环的厚度尺寸进行精确测量和修配。由于隔环是安装在“双列圆锥滚子轴承B2”外圈的中间位置,且轴承外圈与磨辊内孔均为过盈配合,拆卸极为困难。若稍有不甚,就会导致轴承滚子划伤或是轴承外圈损坏,从而降低轴承的使用寿命甚至报废。因此,轴承隔圈的拆卸过程必须小心翼翼且有条不紊的进行,步骤如下:

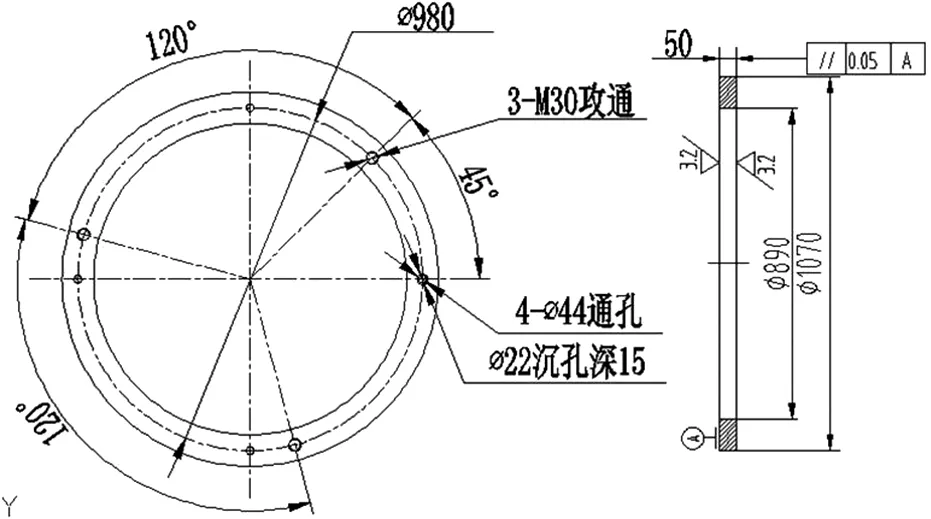

11由于圆锥滚子轴承B2外圈与磨辊轮毂为过盈配合,且每台份过盈量的大小均不相同,所以拆卸过程中的受力大小也就不同,为了避免在拆卸过程中损伤轴承外圈。因此,需制做专用拆卸工装,其中之一如图4所示。

图4 拆卸工装

22拆卸工装制作好以后,将“主轴装置”翻转180度,放置于铸梁平台上,支垫平稳,并将轮毂端盖拆下。

33将“工装隔环”用M12×60内六角圆柱螺钉(GB/T70.1-2000)与圆锥滚子轴承B2的外圈把合紧固,贴合面需保证0.05mm塞尺不入。同时,在轴承外圈内侧周圈均匀布置满干冰(所需干冰重量约为10公斤),待干冰布置好后,再在磨辊轮毂1080mm孔口位置均部放置三个60吨螺旋千斤顶,并保证等高。

44用3根M30×600mm的“等长双头螺柱(GB/T953-88)”与工装隔环上的3-M30螺孔进行旋合连接。拧紧后,再将“上支撑工装”穿过3-M30×600mm螺柱落在千斤顶上,调整适当高度并调平后,并用M30螺母拧紧。

55待“拆卸工装安”装好以后,则可进行拆卸工作。在拆卸过程中,三个螺旋千斤顶作用在“上支撑工装”上的力必须保持一致,否则就会由于受力不均匀,导致轴承外圈或轴承滚子受到损坏甚至报废。

因此,在操作时不仅要确保三处螺旋千斤顶的作用力同步,而且作用力的大小还需保证一致。所以,钳工在每同时操作一次千斤顶后,都需用深度游标卡尺进行测量其移动量,并且在测量时需采用“米”字形多点测量法,从而确定轴承外圈的位移量是否均匀,若测量时发现所测数据出现有所偏差,则需根据实际情况进行局部施力调整,保证位移量一致。若轴承外圈与磨辊轮毂内孔的过盈量较大,可在辊轴底部再设置一个60吨的螺旋千斤顶,增加一个向上辅助支撑力,最终确保轴承外圈及中间隔圈的顺利取出。

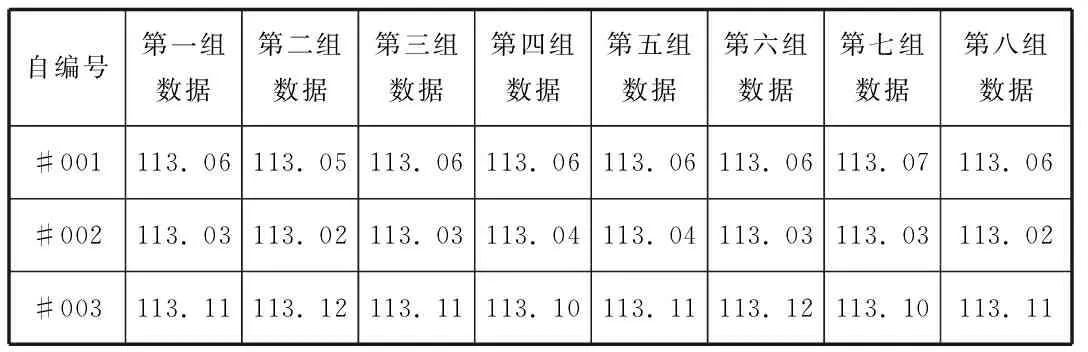

3.中间隔环的修配:中间隔环的修配,是整个“主轴装置”在装配过程中最为关键的环节。其隔环厚度的修配量和修配精度直接决定着轴承游隙的大小及在工作中的使用寿命,因此,首先用外径千分尺将所拆卸出的中间隔环厚度尺寸进行精确测量,测量时需采用“米”字形多点测量法,测量后记录数据并计算出平均值,同时在隔环的一端面做上与圆锥滚子轴承B2相对应的标记,以便后序装配时混淆导致错装,其数据如下:

表2 标记数据

其平均值为:#001=113.06mm,#002=113.03mm,#003=113.11mm。

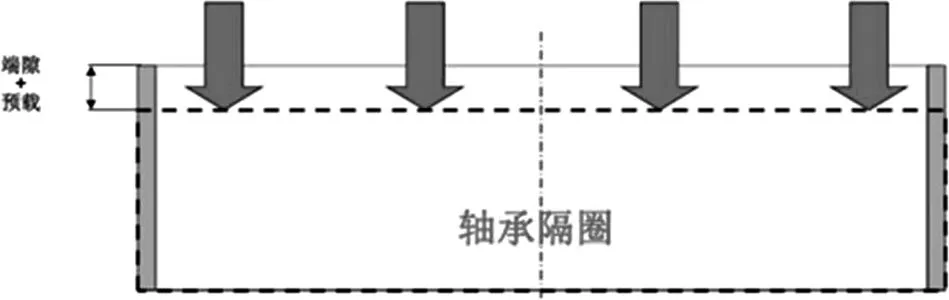

接着,根据以上所测量出的“游隙实测值”、“中间隔环厚度实测值”以及“预紧量”,预紧量为-0.1至-0.15,取中间值为-0.125,最后通过公式计算出隔环厚度的修配尺寸(如图5所示),计算公式为:中间隔环厚度=隔环厚度实测值-游隙实测值-预紧量[5]。计算结果(即隔环实际配制尺寸)为:1#=110.235mm,2#=110.175 mm,3#=110.925 mm。[3]

图5 中间隔环厚度修配示意图

中间隔环厚度修配尺寸计算出以后,将零件摆放在平面磨床上对厚度尺寸进行磨削精加工,其尺寸公差需控制在±0.01mm以内。

4.待中间隔环的磨削工序执行完以后,将修磨后的中间隔圈,轴承外圈以及端盖根据编号一一对应装入磨辊轮毂中(在装配轴承外圈时需用干冰冷冻30-40分钟后再进行装配),装配完以后需重复以上轴承游隙的测量步骤,最终确认安装完成。

三、结束语

以上就是,港陆EZZM58.3+3新型立磨中关键部分“主轴装置”的装配及轴承游隙的测量计算方法。该方案的有效实施,不仅极大地提高了装配质量和安装进度,而且也为后期装配同类型的立磨产品累计了宝贵经验。

[1]卜炎,实用轴承技术手册[M].北京:机械工业出版社,2004.

[2]王先逵,机械装配工艺[M].北京:机械工业出版社,2008.

[3]罗继伟,罗天宇,滚动轴承分析计算与运用[M].北京:机械工业出版社,2010.