基于定长补偿的空心电极微细电火花平面加工方法

刘烨彬,朱烨添,庄晓舜,武书昆,裴景玉

(上海交通大学机械与动力工程学院,上海200240)

电火花加工可有效加工微细尺寸的工件,在加工过程中,施加在工具与工件之间的高压击穿电火花放电间隙后形成等离子通道,带电粒子受电场力作用在通道中高速运动并对工具和工件进行强烈撞击,瞬间释放巨大的能量使材料熔融,从而实现材料的蚀除。虽然电火花加工无机械应力,可加工高强度、高硬度的材料,但带电粒子对工具的碰撞会导致加工时出现电极损耗的问题[1]。而在微细电火花铣削加工时,使用形状简单且截面积远小于加工型腔的电极对型腔进行逐层加工,虽然免去了针对不同型腔制造对应工具电极的过程,节约了成本和工时,提高了加工效率和电火花加工的灵活性,但同时也导致电极损耗问题更加突出,严重影响了型腔加工精度。

为改善电火花铣削加工三维型腔时因电极损耗造成的加工误差,国内外学者做了大量的研究。余祖元等[2]提出了均匀损耗的概念,选取小于放电间隙的尺寸作为分层厚度,并在每层的起始点进行补偿,依此加工出复杂三维型腔。针对均匀损耗方法存在的起始点与结束点深度不同、欠轨迹重叠部分补偿和过补偿的问题,李剑忠、肖鹿等[3-4]在均匀损耗方法的基础上,分别提出了均匀损耗分段补偿方法和基于网格划分的电极损耗补偿方法。与离线预测相对,针对在线补偿,Mahardika等[5]提出了基于脉冲放电次数检测的实时补偿方法。Aligiri等[6]提出了基于电热模型和脉冲放电次数检测区分系统的材料蚀除体积算法,并将其运用于微细孔加工。Bleys等[7]提出了一种根据采集的脉冲信号对放电状态进行统计、从而实现对电极轴向实时补偿的方法,并利用该方法很好地解决了非平整表面的加工问题。Richard等[8]针对微细电火花铣削加工三维型腔进行了理论分析和实验研究,采用标准化的电极进行高速旋转加工,在程序中预先对电极进行补偿,加工出了大深径比且表面质量好的复杂三维型腔。裴景玉[9]提出的定长补偿方法属于离线预测的线性补偿方法,该方法根据相对体积损耗比,将计算好的电极补偿值预先写入加工程序,并在铣削过程中,每当电极损耗达到预设值时就进行轴向补偿,如此即实现了实时补偿,完成了不间断的连续加工,得到精度较高的加工结果。虽然定长补偿方法在微细电火花铣削加工中具有独特优势,但该方法使用的旋转圆柱实心电极会在加工稳定后形成锥形,在一定程度上影响了加工后的表面质量及层与层之间的过渡,进而可能对三维型腔造成影响。

随着电极制造工艺的进步,空心电极在电火花铣削加工中的应用越来越广泛。由于空心电极具有中空结构,故实现电极内部冲液成为可能[10],同时其薄壁结构减少了电极端部损耗半径[11],使电极在尖端放电情况下的端面形貌变化更小,从而相比于实心电极在加工精度和效率上的优势更明显。就定长补偿方法而言,采用空心电极时,旋转电极端部会形成圆台状回转体,相比于实心电极加工后形成的稳定锥形,其稳定圆台状底部的平面区域更大,因此在进行平面铣削时,铣削质量将大幅提升,且型腔加工策略也将大幅简化。本文依据空心电极的定长补偿数学模型及其在定长补偿方法下形成的圆台状端面的稳定性,设计了基于定长补偿的空心电极微细电火花平面铣削方法,探讨了相邻加工槽之间不同的重叠率对补偿长度及加工质量的影响,并基于该方法进行了平面双槽铣削加工实验。

1 定长补偿加工策略

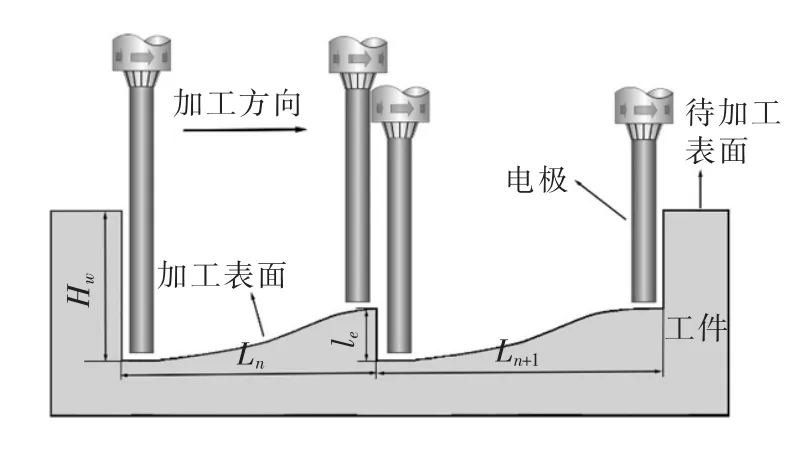

定长补偿原理见图1。旋转电极沿着铣削方向每进给一段固定距离L后,电极恰损耗le,此时电极沿转轴方向进给le距离对损耗量进行补偿,这里的L称为补偿长度,le称为补偿精度。由于受机床精度限制,其最小位移量为1 μm,为了达到尽可能好的加工精度,将电极的补偿精度设置为1 μm。

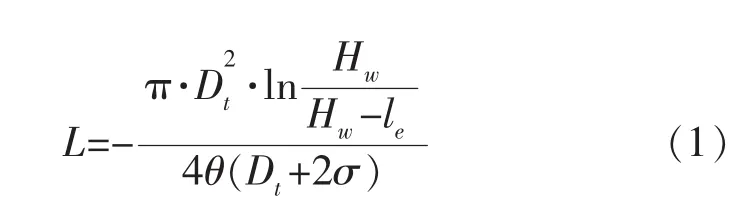

根据文献[9]对实心电极定长补偿方法所做的建模及推导,通过求解微分方程可得补偿长度L的计算公式:

图1 定长补偿原理示意图

式中:Dt为实心工具电极的半径;Hw为分层厚度;θ为相对体积损耗比;σ为放电间隙。当确定分层厚度Hw后,即可根据所需加工精度确定补偿精度le,从而确定对应的补偿长度L。

在定长补偿方法下,电极铣削的进给方向与补偿的进给方向相互垂直,故在二个进给方向均会产生放电及材料蚀除,进而在其侧面形成一个锥度。实验结果表明,对实心电极施加旋转运动后,其端部会形成以该斜度为母线的圆锥,而空心电极端部则会形成圆台。

2 空心电极定长补偿方法与实验

2.1 空心电极定长补偿方法

如前所述,采用空心旋转电极进行了单槽铣削仿真与实验,加工结束后,空心电极底部形成了稳定的圆台(图2)。相应的,当采用定长补偿方法并使用旋转空心电极进行铣削加工时,工件将被加工出一道具有稳定深度的梯形槽。为了将梯形槽的深度波动控制在一个补偿精度范围内,根据前述方法,

图2 空心电极底部形成的稳定圆台

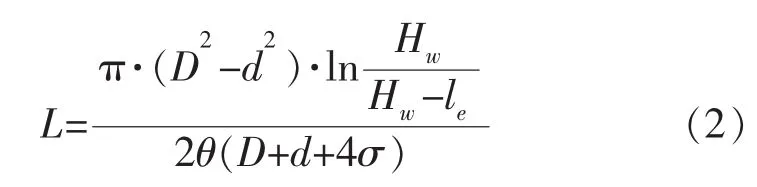

可计算得出空心电极的补偿长度,其计算公式为:

式中:D、d分别为空心电极的外、内径;Hw、le、θ及σ的意义与式(1)所示的一致。

2.2 空心电极定长补偿平面铣削原理

任意平面总能被视为由众多梯形槽组成,且相邻的梯形槽有一定的重叠部分。定义相邻两道槽之间的重叠率δ为两道槽下底边重叠部分与底边长度的比值,则重叠率δ可表示为:

通过选取适当的重叠率δ,可将一个平面分解成数道梯形槽。假设被加工平面恰好由n道有一定重叠率δ的槽构成(图3),则根据重叠率的概念可知,加工第2~n道槽时,工件被蚀除的体积与加工第1道槽时不同。为了加工出平整的平面,需在加工第2~n道槽时修正对应的补偿长度L2,因此有必要建立修正的补偿长度与重叠率之间的关系。

图3 空心电极平面铣削方法示意图

由于被加工平面恰好由n道槽构成,可推出在铣削第2~n道槽时,各槽对应被蚀除的体积相同,即除第1道槽外,第2~n道槽的补偿长度均相同。因此,本文只分析前两道槽的补偿长度之间的关系。在铣削第2~n道槽时,对槽截面的建模及相关几何参数见图4。可见,第1道槽截面的形状为梯形ABDC,第2道槽截面为平行四边形BB′D′D。根据以往的实验结果可知,梯形的底边a、b的尺寸接近于空心电极的内、外径,且当改变分层厚度Hw时,a、b无明显改变,而梯形底角α和高Hw变化明显。这是因为空心电极的内、外径与放电间隙共同决定了a和b的值,而在同一次实验过程中,空心电极内、外径和放电间隙都可视为常数,因此无论分层厚度如何变化,最终形成的截面梯形的上、下底边将恒定,该特性使空心电极补偿长度的推导过程更简便。

图4 空心电极平面铣削几何模型

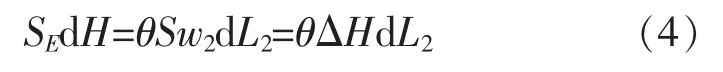

根据文献[9]对补偿长度的推导,本文建立了L2与分层厚度Hw的关系。假定工件表面和铣削后的底面均为平面,则可建立微分方程:

式中:SE为空心电极截面积;Sw2为第1道槽被蚀除的截面积;Δ为两道槽中心的距离。

求解式(4)可得第2道槽的底面轮廓函数为:

式中:H2为第2道槽的加工深度,即分层厚度;x为铣削长度(0≤x≤L2)。

同理,第1道槽的底面轮廓函数为:

式中:H1为第1道槽的加工深度;x为铣削长度(0≤x≤L1)。

由于分别对第1道槽和第2道槽铣削一个补偿长度后,两道槽对应的电极损耗量一致,据此可计算出L1与L2之间的函数关系。两道槽对应的电极损耗量之间的等量关系为:

式中:Vw1为第1道槽被蚀除的体积;Vw2为第2道槽被蚀除的体积,其表达式分别为:

由式(8)、式(9)可计算得出L2的表达式为:

由式(2)、式(10)可分别得到空心旋转电极铣削平面时各道槽对应的补偿长度。

当相邻两道槽的底边边缘恰好接触,即Δ=2r+2σ,此时为临界重叠率的情况,即δ临界=0。若δ<δ临界则无法实现两道槽底部平面区域的连接,两道槽之间一定会有部分材料未被蚀除。因此,δ≥δ临界为实现空心电极定长补偿平面加工的充分必要条件。

2.3 实验设计与结果

前文从理论上推导了加工有一定重叠率的相邻槽可得到平整的底面,并给出了相邻两道槽的补偿长度计算公式。为了验证式(10)的适用性,设计了双槽加工实验。实验思路为:加工两道重叠率已知的相邻槽,并根据L1计算得出对应的分层厚度Hw和电极补偿长度L2;每段槽的加工长度为3 mm,在第1道槽加工终点处沿垂直方向偏移Δ距离后,沿反方向加工第2道槽;两道槽加工结束后,利用三维形貌测量仪测量槽深,得到双槽底面平整度,从而验证该平面铣削方法的可行性。实验在四轴联动电火花加工机床上进行,搭配3R旋转轴组件,实验参数见表1。

表1 实验参数表

由表1和式(6)可得,在补偿长度L1为20 μm时,其对应的加工深度Hw为80 μm。实验中分别取重叠率δ为0.75、0.5、0.25、0,将其代入式(10)可得到对应的电极补偿长度L2(表2),并通过双槽加工实验来验证该模型正确与否。

表2 不同重叠率对应的电极补偿长度

将加工完毕的双槽从铣削距离2.5 mm处剖切,所得横截面形貌见图5。对横截面的底面深度进行等距测量,每个横截面均测量5个深度值。该深度值为底面与工件上表面的高度差值,其测量结果见表3。可看出,各处的标准差均较小,表明各处的深度基本相同,即在不同重叠率下第2道槽的加工深度与第1道槽基本一致,由此验证了基于空心电极的平面铣削方法的有效性。

3 结束语

本文建立了空心电极平面铣削数学模型,提出了基于重叠率进行平面铣削加工的方法。根据相对体积损耗比的定义推导出重叠率与补偿长度的计算公式。在补偿长度相同的情况下,进行了不同重叠率下的双槽铣削实验,并得到第2道槽的加工深度与第1道槽的加工深度基本一致的结论,验证了该平面铣削模型的有效性。

表3 不同重叠率下的双槽加工深度

图5 相同补偿长度、不同重叠率下的双槽横截面形貌图

[1] LI Jianzhong,XIAO Lu,WANG Hui,et al.Tool wear compensation in 3D micro EDM based on the scanned area[J].Precision Engineering,2013,37(3):753-757.

[2] YU Z Y,MASUZAWA T,FUJINO M.Micro-EDM for three-dimensional cavities-development of uniform wear method[J].CIRP Annals,1998,47(1):169-172.

[3] 李剑忠,栾纪杰,虞慧岚,等.微细电火花三维加工中电极损耗补偿新方法[J].大连理工大学学报,2011(4):525-528.

[4] 肖鹿.基于网格划分的微细电火花电极损耗补偿方法[D].大连:大连理工大学,2012.

[5] MAHARDIKAM,MITSUIK.Anewmethodfor monitoring micro-electric discharge machining processes[J].InternationalJournalofMachineToolsand Manufacture,2008,48(3-4):446-458.

[6] ALIGIRI E,YEO S H,TAN P C.A new tool wear compensation method based on real-time estimation of material removal volume in micro-EDM[J].Journal of Materials Processing Technology,2010,210:2292-2303.

[7] BLEYSP,KRUTHJP,LAUWERSB.Sensingand compensation of tool wear in milling EDM[J].Journal of Materials Processing Technology,2004,149(1-3):139-146.

[8] RICHARD J,DEMELLAYER R.Micro-EDM-milling development of new machining technology for micromachining[J].Procedia CIRP,2013,6(7):292-296.

[9] 金方进,裴景玉.基于圆锥形端面电极的电火花铣削加工定长补偿方法研究[J].电加工与模具,2012(2):21-24.

[10] 黄河.基于内冲液旋转电极的电火花铣削机床与关键技术研究[D].哈尔滨:哈尔滨工业大学,2010.

[11] 迟关心,褚旭阳,狄士春,等.管电极微细电火花铣削加工[J].吉林大学学报(工学版),2011(增刊1):121-126.