故障树分析法在高职数控车床实践课程教学中的应用

刘海庆

(罗定职业技术学院,广东 云浮 527200)

数控车床实践课程是数控技术、模具设计与制造、机械设计与制造等机械制造类专业的重要实践课程,在高素质人技能型才培养中起至关重要的作用。以装备FANUC-OIT系统CK6140数控车床和斯沃数控仿真系统软件为研究对象,总结学生在加工过程的常见错误,以及引起的加工故障,利用故障树分析法定性分析造成加工故障的因素,并构建出故障树图,为提高教学效果和学生的技能水平提供参考。

1 故障树分析法

故障树分析法 (FTA)起源于20世纪六七十年代,由于需要洲际导弹发射、原子能应用、核电站建设等进行安全性与有效性评价,美国贝尔电报公司开发了故障分析法。1974年,美国原子能委员会“拉姆森报告”出炉,其大量使用故障分析法对核电站的危险性进行评估,使故障分析法迅速应用于系统安全、系统评价等领域。

故障树分析法把最不希望发生的事件称为顶事件,把不再深究的事件称为基本事件(低事件),把介于顶事件与基本事件之间的一切事件称为中间事件,再用适当的逻辑门把顶事件、中间事件和基本事件连接成树形图,即故障树。对于简单系统,故障树分析法故障诊断快速、定位准确。它既可进行定性分析,又可进行定量分析和系统评价。

2 数控车床加工故障与分析

FTA是一种描述事故因果关系的有方向的树,它通过分析事故的现象、原因、结果,找出预防事故的措施。高职学生完成数控车床加工理论课程学习后,通过实践课程接触数控机床,由于一开始对机床不熟悉和理论知识不扎实,常导致数控车床加工故障。

2.1 刀具与工件(或机床零部件)碰撞损坏

学习理论时,学生主要按照图纸编写加工程序,再在仿真软件上进行验证。在编写程序时,学生对走刀轨迹、刀具装夹、刀具选取对加工的影响考虑不充分,易造成刀具、工件和其它零部件碰撞损坏。

产生这类故障的原因有以下几种:1)数字0与字母O混淆;2)参数F数值不正确;3)指令使用不当;4)坐标值 X,Z不正确;5)刀具选择不当;6)走刀轨迹不合理;7)刀架在转位时距离工件过近。

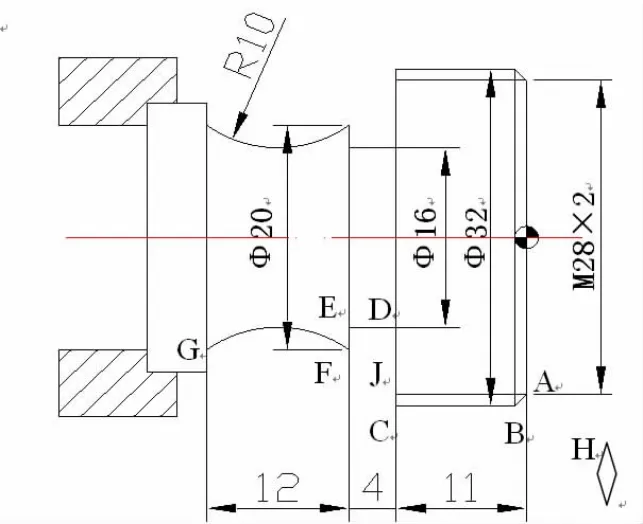

如图1所示,加工起始点为H点,菱形代表刀具,工件为直径35 mm的棒料,1号刀选择主偏角为900的外圆车刀,2号刀选择宽4 mm的割刀,加工坐标系的原点为毛坯件的右端面中心处。学生编写的典型错误程序如表1所示。

图1 加工图纸Figure 1 Operating drawing

机床断电后,数控系统失去对参考点坐标的记忆,再次接通电源后,操作者必须进行返回参考点的操作。进行参考点操作时,车床接到回零指令后有加速启动的过程,若滑板上的挡块与参考点开关的距离不足或滑板在限位开关的附近(车床参考零点),数控车床的滑板会直接冲出限位开关并向机床正方向运动。割刀装夹时,若割刀刀尖高过工件回转中心线,易出现崩刀现象。

2.2 螺纹加工故障

螺纹加工是故障较多的区域,发生故障的主要原因有以下几种:

1)将G32、G76、G90等螺纹加工指令里的F值,误认为是进给量。在加工图1里,右端公称直径为28 mm,螺距为2 mm的普通外螺纹,典型错误程序如下:

……

T0303;

G01 X30 Z2 F2;

G92 X27.1 Z-14 F0.2;

……

2)刀具与工件之间没有留足够切入、切出距离。编写螺纹加工程序时,为保证螺纹准确完整,应避免在进给机构的加速和减速过程中切削,保证其在恒定速度下切削螺纹,且有足够的切入、切出距离。一般情况下,切入距离为3~5 mm,切出距离为2~3 mm。

3)循环起始点设置不一致,导致螺纹乱牙。以加工图1右端为例,其典型错误程序如下:

……

T0303;

G00 X30 Z5; 第一次循环起始点

X27.1;

G32 Z-14 F2;

G00 X30;

Z3; 第二次循环起始点

X26.2;

G32 Z-14 F2;

……

2次加工螺纹的循环起始点不同,螺纹刀切削时起始点也不同,易出现螺纹乱牙。

4)螺纹旋向、刀架配置方式和进刀方向的影响。高职学生习惯使用刀架前置的机床加工右旋螺纹,多为螺纹前刀面向上放置的模式。如果情况发生变化,应按照说明操作:前置式刀架车削右螺纹时,主轴正转,正装刀具从外往里车;前置式刀架车削左螺纹时,主轴正转,刀具从里往外车;同理,后置式刀架车削螺纹与之相反。

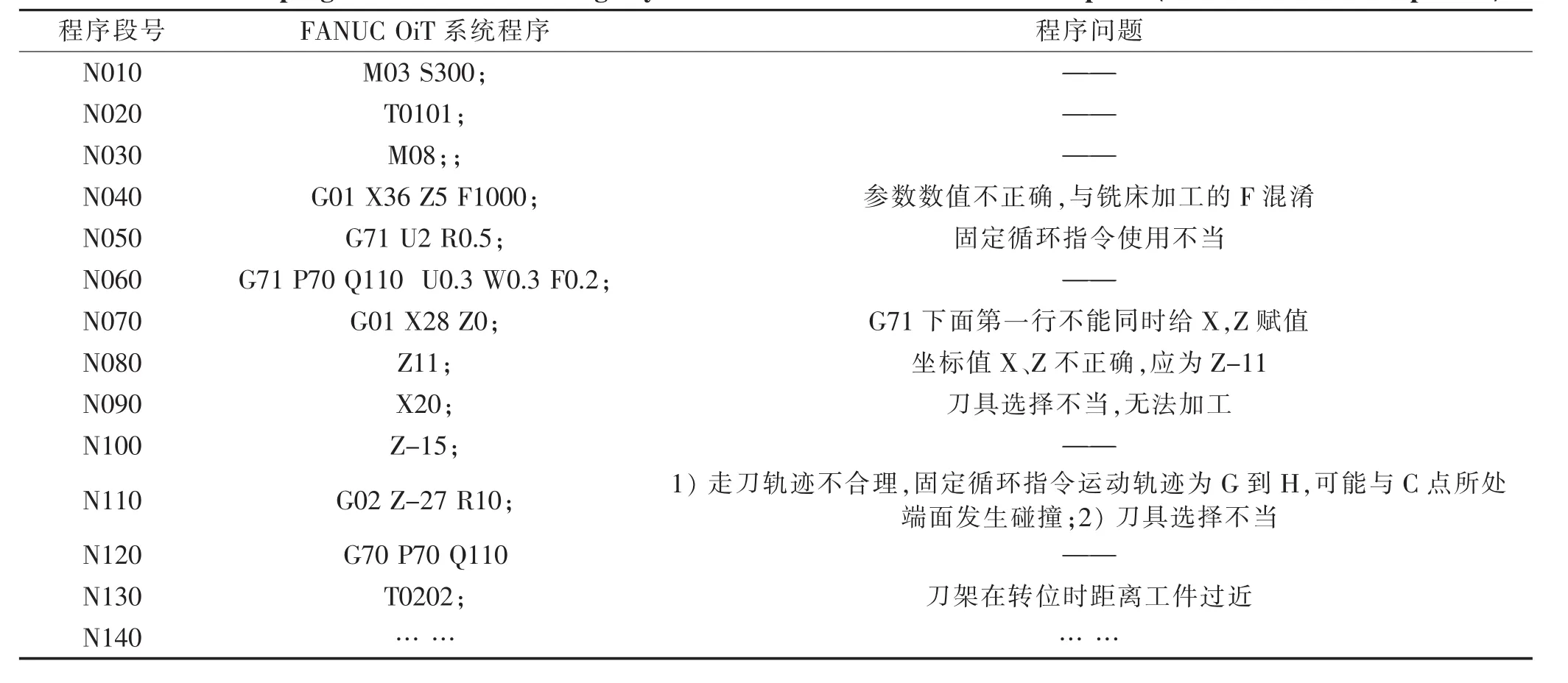

表1 引起刀具与工件(或机床零部件)碰撞损坏的错误程序Table 1 An error program that causes damage by collision between a tool and a workpiece (or machine tool component)

2.3 无法正确对刀

机械制造类学生一般先操作普通车床,再操作数控车床。操作二者的显著区别是,要通过对刀建立加工坐标系。对刀既是数控车床实践教学的重点内容和难点内容。学生常使用仿真软件的自动对刀功能,实践中经常无法正确对刀。

1)开机、急停或断电后没有回零操作。对刀过程中出现报警、主轴转速过高等意外情况时,学生通常会仓促地按急停开关,重新对刀时常忘记回零操作。另外,开机、断电后不进行回零操作,也会导致无法正确对刀故障。

2)刀具补偿位置不正确。刀具补偿位置依次为“OFFSET SETTING”“补正”“形状”, 很多同学在“OFFSET SETTING”“补正”“磨损” 状态下进行刀具补偿操作,补偿的是刀具磨损,而不是刀具位置。

3)刀具补偿数值不正确。学生采用试切法对刀,以Z轴为例,切除工件右端面材料后,没有在“刀具补正”“形状”里输入“Z0”进行刀具补偿操作;而是沿Z轴负方向移动,刀尖点与工件右端面不在同一平面内,此时进行刀具补偿操作,刀尖点平面为加工坐标系的“Z0”所处平面,而不是工件右端面。

4)验证对刀程序不正确。对刀过程完全正确,验证对刀程序不正确,也会造成对刀失败。MDI方式的典型错误程序如下:

M03 S300;

GOO X40 Z2; 快速点定位指令G应该后面是阿拉伯数字00,而不是字母OO

G01 X0; 参数F数值不正确,系统默认为零

Z0;

由于上述程序未调用刀具和刀补,刀具仍按照系统默认值运动,出现对刀失败的假象。正确对刀程序如下:

M03 S300;

T0101;

G00 X40 Z2;

G01 X0 F1;

Z0;

M30;

2.4 机床报警

学生普遍对机床报警具有畏惧心理,一旦出现就会惊慌失措。机床报警信息会在机床CRT显示屏上显示,主要有以下5种情形:1)车床超程报警(ALM闪烁);2)“011还未指定切削进给速度”(首次使用G01指令,F 值应赋值,系统默认为零);3) “065 G71-G73指令方法不对”(固定循环指令G71的ns程序段中出现Z坐标,固定循环指令G72的ns程序段中出现X坐标);4) “063没有指定顺序”(固定循环指令后没有 ns或 nf程序段号);5) “020 OVER TOLERANCE OF RDIVS”(程序出现断点或圆半径小于到终点距离)。

3 用故障树定性分析数控车床加工故障

3.1 建立故障树

故障树分析法的流程,首先从分析顶事件开始,然后测试中间事件,再依据中间事件的测试结果进一步测试下一级中间事件,最后测试出底事件,找到产生故障的原因及部位。

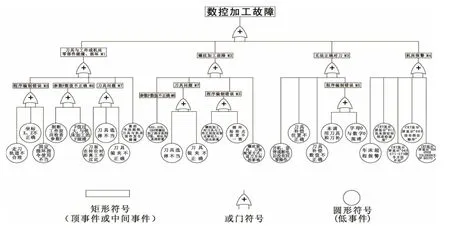

把数控车床加工故障作为顶事件,数控车床加工故障主要由刀具与工件(或其它零部件)碰撞损坏、螺纹加工错误、无法正确对刀、机床报警等故障引起。以此为依据对顶事件进行分解,经过不断的重复分析,直至底事件,建立正确故障树。

3.2 运用下行法分析故障树

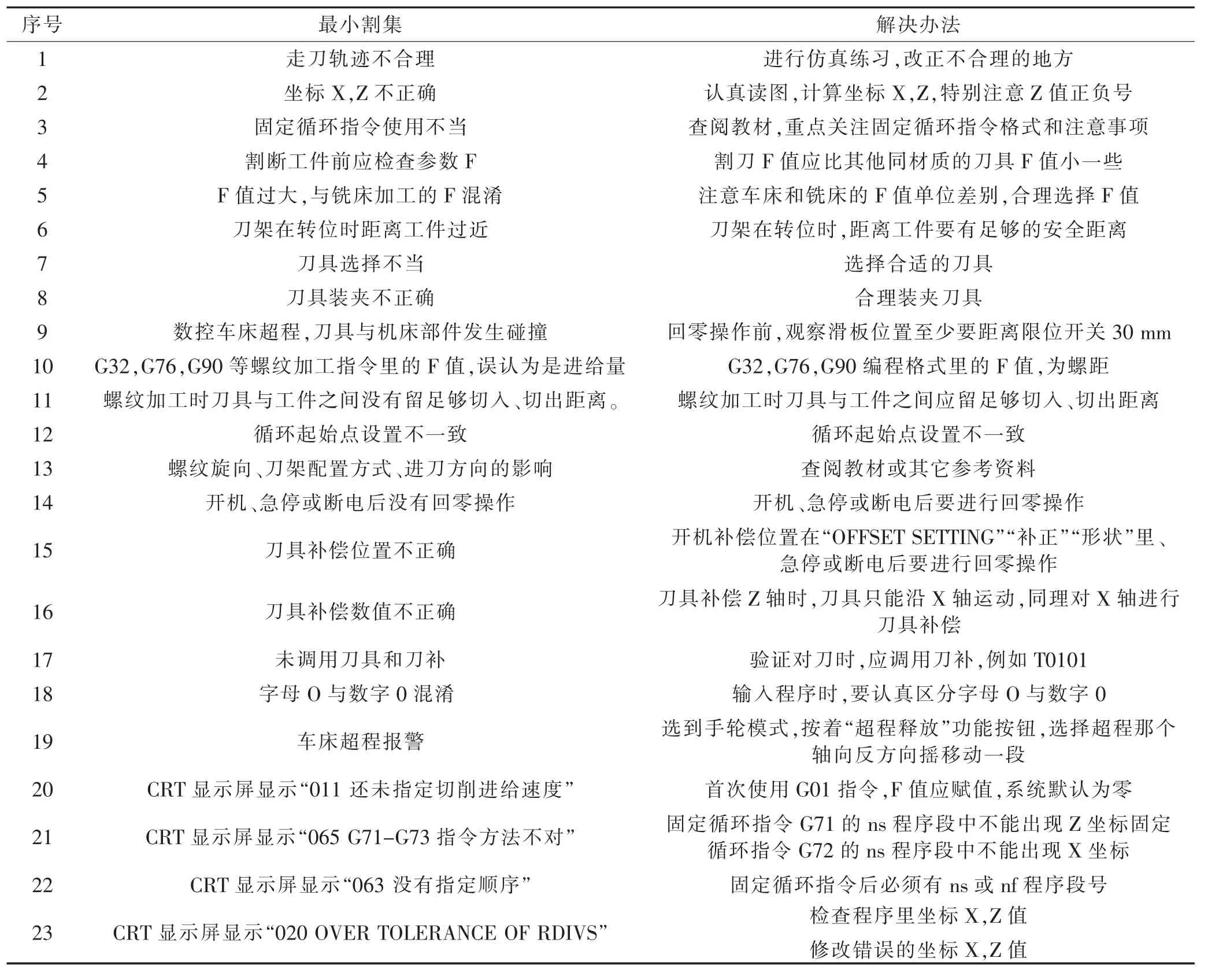

割集是单调故障树的若干底事件集合,如果底事件发生,将导致顶事件发生。最小割集是指底事件数目不能再减少的割集。最小割集诊断法通过逐个测试最小割集来搜寻故障源并进行故障诊断。

下行法(Fussel 2V esely算法)从顶事件开始,经过逻辑“或”门输入事件竖向写出,经过逻辑“与”门输入事件横向写出,逐级向下最终求得最小割集。数控车床实践故障树的最小割集有23个,利用下行法建立的故障树如图2所示。针对这些故障提出解决办法,具体见表2。

图2 数控加工故障树Figure 2 Fault tree for numerical control machining

4 结语

在实践教学中,教师可以通过故障树找到最小割集,快速指导学生。学生也可通过故障树找出中间事件,再分析其原因,逐一排查,最后确定最小割集,进而解决问题。利用故障树解决问题,能够锻炼学生独立思考、分析解决问题的能力,提高学生的学习能动性和自主性,培养学生的综合素质。同时,学生可把新出现的问题添加到图表中,不断丰富故障树的内容,为提高教学质量和培养高素质技能人才提供新方法。

表2 故障树最小割集及解决办法Table 2 The minimum cutset of fault tree and its solution