考虑成形历程的热冲压钢板应用研究

马宁 ,马钰杰,刘克素

(1. 中国石油大学(华东) 机电工程学院 山东 青岛 266580; 2. 合肥工业大学 材料科学与工程学院 安徽 合肥 230009)

0 引言

高强度钢板热冲压技术是一项新型的专门用于成形高强度冲压件的先进制造技术,可用来成形强度高达1 500 MPa的冲压件,已成为世界上众多汽车生产厂商关注的热点。热冲压技术越来越受到工业界的关注[1-3]。热成形技术原理是把特殊的高强度硼合金钢加热使之奥氏体化,随后将红热的板料送入有冷却系统的模具内冲压成形,同时被具有快速均匀冷却系统的模具冷却淬火,钢板组织由奥氏体转变成马氏体,因而得到超高强度的钢板。热成形技术不仅有高强度的优点,高温下的材料塑性、成形性好,能一次成形复杂的冲压件;高温下成形能消除回弹影响,零件精度高,成形质量好。热成形工艺打破常规,构思新颖,是冲压成形领域的前沿技术,可广泛应用于汽车前、后保险杠、A柱、B柱、C柱、车顶构架、车底框架以及车门内板、车门防撞梁等构件的生产。

对于传统的冲压技术国内外学者已进行了大量卓有成效的研究[4-5]。同样对于淬火热处理的实验、理论分析及数值模拟,目前已经积累了大量的研究成果[6-9]。高强度钢板热成形技术是将传统的热处理技术与冷冲压技术相结合的最新制造工艺,研究内容集中在材料高温力学性能、数值模拟及实验方面。 Alexandre等研究了板料与模具间的接触热阻并建立了计算接触热阻的数学模型[10];意大利帕多瓦大学的A.Turetta等根据Nakazima定律在高温下来评估材料的成形性[11]; Naderi、Bleck及Merklein分别对热成形硼钢在高温下的流动准则及材料参数进行了研究[12-13];Ma及Hu等对热成形过程进行了理论分析、数值模拟及实验研究,提出了新的方法用于热成形模具设计及工艺过程分析;邢忠文等对硼钢热冲压成形进行了实验研究[14];林建平等对高强度热冲压钢板的高温热流变行为进行了研究[15]。上述研究多集中在热冲压工艺理论、数值模拟、实验研究上,而对于热冲压技术的服役性能及在车身耐冲击碰撞中应用的研究较少[16]。

高强度钢板热冲压零部件在汽车车身中的应用主要集中在承载及抵抗冲击碰撞的结构件,例如B柱等,那么热冲压技术应用于汽车车身设计相比其他高强度钢板有何优势?本文结合数值模拟及实验的方法对此进行研究。常规的碰撞分析零件的材料性能参数都是由未变形的初始坯料进行拉伸试验获取的,其厚度均为初始板料常数,而且未考虑成形过程中的残余应变和残余应力。实际上对于车身上应用的热冲压件及冷冲压零部件,成形后的厚度分布、残余应变和应力都发生变化[17-18]。本文研究在对B柱外板热冲压工艺数值模拟的基础上,对热冲压零部件的成形历程进行研究,分析了热冲压零部件残余应变的特征,阐述了残余应力的产生及作用机理,给出了考虑成形历程的热冲压技术应用方法。

1 汽车B柱数值模拟及实验分析

B柱是影响轿车侧面碰撞性能的主要部件之一,要改善整车的侧面碰撞性能,需要从改善这些主要部件的碰撞特性入手。为了提高B柱的抗撞性,设计人员通常设计出复杂的形状,包括增加加强件等方法,使其尽可能满足抗撞性的要求,但这样做无疑增加了B柱设计的难度。而高强度钢板热冲压新工艺的发明,可以在成形的同时改变B柱的材料微观组织及性能,从而在实现了B柱形状简化、轻量化的同时提高整车的侧面碰撞性能。

采用热冲压工艺进行成形加工某车型B柱外板,如图1所示。B柱外板形状较为复杂,可以采用间接成形工艺加工[19],这样可以提高生产效率及产品质量,但预成形后B柱外板在加热炉内加热不均、热应力变形及高温上下料等问题制约了间接成形工艺的应用,所以此B柱外板应采用进行热冲压直接成形工艺进行加工[19]。应用DYNAFORM热力耦合模块对B柱外板成形过程进行数值模拟仿真,板料采用热冲压专用硼钢冷轧钢板B1500HS,板料初始厚度1.4 mm,摩擦系数0.35,板料的成形初始温度800 ℃,冲压速率为0.15 m/s,冲压合模后,保压15 s,材料的热力学参数采用文献[20]中同种材料的研究数据。

图1 车身B柱外板模型

图2所示为B柱外板热冲压数值模拟的成形图,模拟结果显示在上述的热冲压工艺条件下B柱外板可以无缺陷成形,所以按上述工艺参数进行B柱外板热冲压直接成型实验,图3为实验后的B柱外板产品图。从图3中可以看出成形后的B柱外板无开裂等成形缺陷,与上述热冲压的数值模拟结果相一致。从图3中的B柱外板产品上切割拉伸试样进行拉伸实验,试样的工程应力-应变曲线如图4所示,从图4中可以看出经过热冲压工艺后B柱外板的屈服强度接近1 000 MPa,拉伸强度达到1 500 MPa,远远超过了双相钢及其他传统高强度钢板。图5中所示为热冲压前B1500HS材料的工程应力应变曲线[16],对比图4可以看出,热冲压后零部件的屈服强度和拉伸强度比原始板料均提升了3倍多,这说明热冲压零部件非常适合作耐冲击构件的选材。

图2 B柱外板数值模拟结果图片

图3 B柱外板热冲压实验后产品图片

图4 B柱外板热冲压后试样工程应力-应变曲线

图5 热冲压前B1500HS钢板的工程应力-应变曲线

2 热冲压B柱在整车侧碰撞中的应用

在上一节,分析了B柱外板热冲压直接成形工艺,拉伸实验表明通过热冲压工艺可以大幅提高单个零部件的力学性能。为研究热冲压工艺对整车侧面碰撞的影响,设计了3种对比方案进行分析研究。整车碰撞的有限元模型如图6所示,单元总数为108万个,侧碰速度为50 km/h;碰撞模拟采用商业软件LS-DYNA。

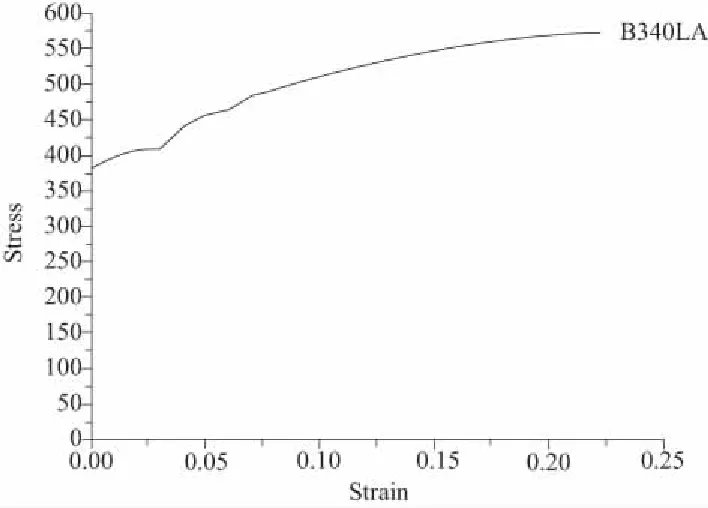

表1中列出了对比B柱工艺材料及厚度的3种方案,其中材料B340LA、DP780、QP的工程应力-应变曲线分别如图7、图8所示。通过跟踪碰撞过程中B柱上测试点P1、P2、P3、P4、P5、P6、P7(如图9所示)的最大位移侵入量来比较3种设计工况下整车的碰撞性能。

表1 侧碰B柱侵入量优化过程对比

图6 整车侧面碰撞有限元模型

图7 B340LA板材的工程应力-应变曲线

图8 DP780板材的工程应力-应变曲线

图9 B柱侧碰记录点位置示意图

表2为在3种不同工况下,B柱延高度方向上7个不同测试点的侵入量,从表中可以看出B1500HS热冲压B柱外板在厚度减薄0.2 mm的条件下,B柱侵入量比相应的B340LA板材最大降低了27.2 mm,降低22%多,可见热冲压技术在轻量化领域及提高耐冲击碰撞方面的突出优势。作为较多应用的双相钢DP780在厚度减薄0.1 mm时,B柱侵入量比相应的B340LA板材有所降低,但比热冲压零部件的侵入量大。

表2 侧碰B柱侵入量对比 mm

3 考虑成形历程的侧面碰撞模拟研究

常规的碰撞分析零件的材料性能参数都取自未变形的初始坯料的拉伸试验,其厚度均为初始板料常数,而且未考虑成形过程中的残余应变和残余应力。实际上对于车身上应用的热冲压件及冷冲压零部件,成形后的厚度分布、残余应变和应力都发生变化。这些变化都会导致在碰撞仿真中产生误差,然而以前常规的碰撞仿真分析将这些变化都给忽略了[17-18]。所以对于研究热冲压技术应用,需要碰撞仿真中引入制造过程(主要指冷热冲压过程)的影响因素,考虑成形历程的碰撞仿真分析技术对保证碰撞仿真的精度及准确性至关重要。

图10为未考虑成形历程的车身侧面模型图片;图11为考虑成形历程的车身侧面模型图片,即考虑B柱外板热冲压过程的应变积累影响(将图2中所示的B柱外板应变中发生相变前的变形部分去掉),同时将B柱内板及周围的侧门槛、A柱及侧围等冷冲压件的冲压硬化影响引入LS-DYNA求解器进行侧面碰撞模拟。

图10 未考虑成形历程的车身侧面模型

图11 考虑成形历程的车身侧面模型

表3为考虑冷热冲压成形历程侧面碰撞B柱侵入量,对比表2的第2种工况(未考虑冷热冲压成形历程的B柱侵入量),可以看出考虑成形历程的影响后,B柱的侵入量均下降,最大下降量13 mm多,P1点下降量达到12.5%。

表3 考虑冷热冲压成形历程侧面碰撞B柱侵入量 mm

4 结语

1) 对某车型B柱外板热冲压工艺进行分析,通过数值模拟研究说明提出的热冲压直接成形工艺及工艺参数的可行性,随后的热冲压实验结果证明了数值模拟的有效性及所提出的B柱外板热冲压直接工艺及参数的正确性;

2) 经过热冲压工艺后,B柱外板屈服强度接近1 000 MPa,拉伸强度达到1 500 MPa;设计了3种方案进行B柱在车辆侧面碰撞作用的分析研究,通过跟踪对比B柱侵入量说明热冲压技术在轻量化领域及提高耐冲击碰撞方面的突出优势;

3) 对热冲压零部件的成形历程进行研究,分析了热冲压零部件残余应变的特征,对残余应力的产生及作用机理进行了说明,给出了考虑成形历程的热冲压技术应用方法。

[1] Hu Ping, Ma Ning, Li-zhong Liu, Yi-guo Zhu. Theories, Methods and Numerical Technology of Sheet Metal Cold and Hot Forming [M]. London: Springer London, 2013.

[2] Tomoyoshi Maeno, Ken-ichiro Mori, Takaaki Nagai. Improvement in formability by control of temperature in hot stamping of ultra-high strength steel parts [J]. CIRP Annals - Manufacturing Technology, 2014, 63:301-304.

[3] 马宁,胡平,郭威. 高强度钢板热成形成套技术及装备[J]. 汽车与配件,2009(45):28-30.

[4] Michael Abspoel, Bas M. Neelis, et al. Constitutive behavior under hot stamping conditions [J]. Journal of Materials Processing Technology, 2015, 69:141-152.

[5] Nagasaka Y, Brimacobe J K, Hernendez-Morales B, et al. Mathematic model of phase transformation and elastoplastic stress in the water spray quenching of steel bar [J]. Metallurgical Transactions A, 1993, 24(4):795-808.

[6] Kosuke Uda, Akira Azushima, Akira Yanagida. Development of new lubricants for hot stamping of Al-coated 22MnB5 steel[J]. Journal of materials Processing Technology, 2016,228:112-116.

[7] 马宁,胡平,闫康康,等. 高强度硼钢热成形技术研究及其应用[J]. 机械工程学报,2010, 46(14):177-181.

[8] Bergman G., Oldenburg M. A finite element model for thermomechanical analysis of sheet metal forming [J]. International Journal for Numerical Methods in Engineering, 2004, 59: 1167-1186.

[9] Eriksson M, Oldenburg M, Somani M C, et al. Testing and evaluation of material data for analysis of forming and hardening of boron steel components [J]. Modelling Simul. Mater. Sci. Eng, 2002, 10: 277-294.

[10] Alexandre Blaise, Brahim Bourouga, Bakri Abdulhay, et al.Thermal contact resistance estimation and metallurgical transformation identification during the hot stamping [J]. Applied Thermal Engineering, 2013, 61: 141-148.

[11] A. Turetta, S. Bruschi, A. Ghiotti. Investigation of 22MnB5 formability in hot stamping operations [J] , Journal of materials Processing Technology, 2006, 117: 396-400.

[12] Naderi M, Durrenberger L, Molinari A, et al. Constitutive relationships for 22MnB5 boron steel deformed isothermally at high temperatures [J]. Materials Science and Engineering A, 2008, 478: 130-139.

[13] Merklein M, Lechler, J. Determination of material and process characteristics for hot stamping processes of quenchenable ultra high strength steels with respect to a FE-based process design [J]. SAE World Congress: Innovations in steel and applications of advanced high strength steels for automotive structures, 2008:853-585.

[14] 邢忠文,包军,杨玉英, 等. 可淬火硼钢板热冲压成形实验研究[J]. 材料科学与工艺,2008,16(2):172-175.

[15] 林建平,王立影,田浩彬, 等. 超高强度钢热流变行为[J]. 塑性工程学报,2009,16(2):180-183.

[16] 马宁,申国哲,张宗华, 等. 高强度钢板热冲压材料性能研究及在车身设计中的应用[J]. 机械工程学报,2011,47(8):60-65.

[17] Shaw,J., Watanabe,K. Steel Strength and Processing Effects on Impact Deformation for a Crash Energy Management Component[J]. Society of Automotive Engineers, 2001(1):46-53.

[18] Huh,H., Kim,K. P. Kim, S.H., Song, J.H., Kim, H.S., Hong, S. K. Crashworthiness assessment of front side members in an auto-body considering the fabrication histories [J]. International Journal of Mechanical Sciences,2003, 45:1645-1660.

[19] 马宁,胡平,翟述基,等. 高强度钢板热成形技术及其工程实现[J]. 汽车工艺与材料,2009(12):32-34.

[20] 马宁,胡平,郭威. 热成形硼钢热、力及相变耦合关系研究[J]. 材料热处理学报,2010,13: 33-36.