基于有限元分析枪钻加工轴线偏移研究

■ 东方汽轮机有限公司 (四川 618000) 李松林 廖 静 刘家顺

枪钻是20世纪30年代初最早用于枪管制造的具有单切削刃、自动排屑、冷却润滑及自导向功能的现代深孔刀具。国内外研究人员对深孔加工的理论基础、加工方法及其装备等进行了积极的探索研究,取得了众多研究成果。但由于深孔加工的特殊性,使得深孔加工中孔轴线偏移问题变得难以解决,并且在一般情况下是无法预测和控制的,严重影响了深孔零件加工精度及其使用性能。而且,枪钻在钻削过程中的受力远比双刃钻复杂,在线实测切削力实施困难,枪钻的切削参数、几何结构参数及工件材料等均会影响枪钻的受力情况,从而对孔轴线偏移量有较大影响。

本文致力于建立枪钻的力学模型,计算枪钻在进给过程中的受力大小,建立φ10×1 600mm枪钻的三维模型,采用有限元分析软件ANSYS Workbench,仿真计算初始状态(枪钻未钻入工件)的枪钻轴线偏移量,旨在得到孔的初始偏移量;对钻削不同深度孔的枪钻进行了分析研究,旨在得到进给方向上的孔轴线偏移量;分析研究了孔轴线偏移量的影响因素,为实际深孔钻削中减小孔轴线的偏移量提供了一定的理论依据。

1. 枪钻的力学模型

枪钻由钻头、钻杆和钻柄三个部分构成,钻头切削刃被钻尖分为外刃和内刃,本文研究的枪钻结构如图1、图2所示,图中钻尖结构参数见表1所示。

图1 枪钻结构示意图

图2 钻尖结构示意图

表1 枪钻的结构参数

图3 枪钻设备加工图

图4 枪钻的受力简图

根据枪钻在钻床上的加工状态(见图3),将枪钻的受力状态简化为重力轴剖面内的情况,如图4所示。图中,支撑O表示进给箱夹持,A、B、C、D、E分别代表中心架支承、导向套支承和钻杆在孔中的支承,δ表示钻头相对于机床轴线的偏移量,也称为孔轴线偏移量,F表示枪钻受力,G表示枪钻的重力。图4所示的受力简图是超静定问题,本文借助于ANSYS软件对枪钻进行静力学分析,从而求解出孔轴线偏移量δ。

2. 枪钻静力学仿真模型

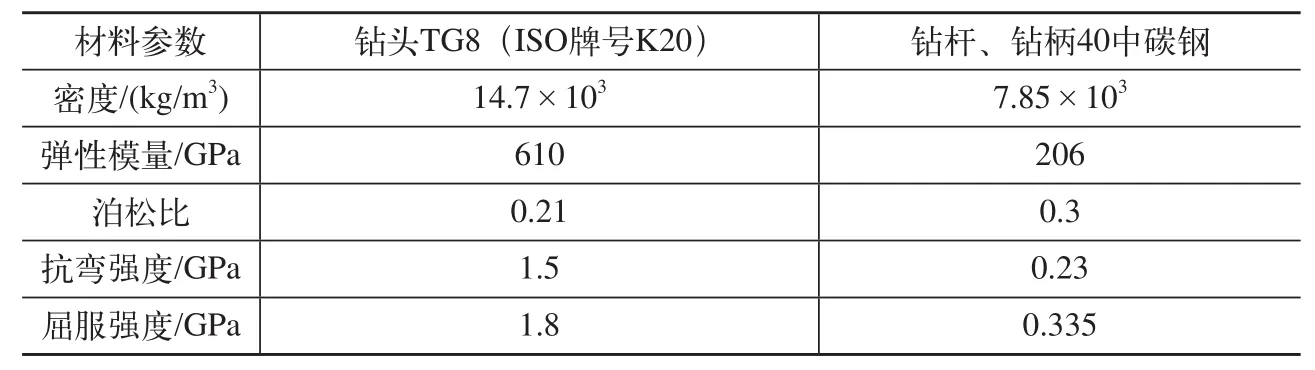

(1)有限元模型及网格划分。本文建立德国TBTφ10×1 600枪钻的三维有限元分析模型,材料参数见表2。对枪钻进行非结构网格划分,得到网格节点103 995,单元个数42 549。

(2)模型的边界条件和加载。为了求解图4中枪钻的受力F,本文做出如下假设:①切削刃上的切削力、导向面上的摩擦力和正压力等均匀分布,简化为集中力。②由于枪钻长径比大,可认为各力均作用在同一个平面上。③忽略切屑、切削液各部分的重力及中心架支撑处的反力、摩擦力。④不考虑随机因素(工件材料的硬度不均匀、铸造及热处理产生的残余应力及外部干扰产生的随机振动等)的影响。

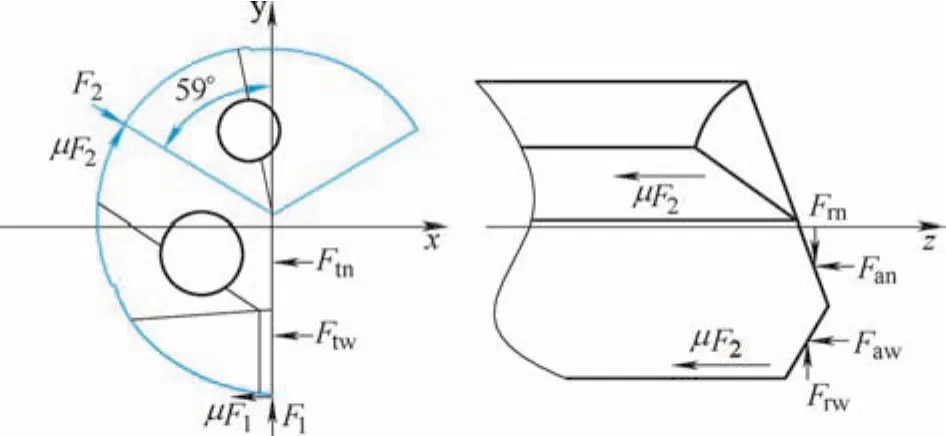

如图5所示,给出了枪钻切削刃和导向面受力情况绘出的枪钻受力解析图。图中z轴过原点沿枪钻轴线指向钻尖,x轴过中心轴线,与钻尖共面且垂直于前刀面向外,y轴与x、z轴形成右手坐标系;钻头的内外刃切削力分为切向力、径向力和轴向力,分别表示为Frw、Frn、Ftw、Ftn、Faw、Fan;作用于两个导向面上的正压力F1、F2,与切削刃的夹角分别为59°、180°;由于导向面的材料为硬质合金,本文采用滑动摩擦系数μ来近似计算导向面的轴向摩擦力和周向摩擦力。

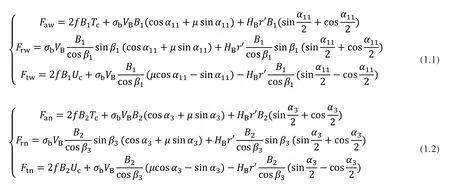

根据“枪钻微刀具三元切削模型”,通过内外刃切削力公式1.1、1.2可计算出内外刃的切削力。工件材料选用合金钢12C r2M o1,刀具与工件的动摩擦系数μ=0.05,工件屈服强度σb=515M P a,材料硬度≤201HBW,剪应力τc=167MPa。

式中,f为进给量;VB为后刀面磨损带宽,取值0.4mm;r′为刀具圆弧半径,取值0.4mm;TC为前刀面的平均摩擦应力,TC=0.8τc;UC为切除单位面积所消耗的能量,UC=HB。

表2 枪钻的材料参数

图5 钻头受力解析图

枪钻在钻出导向套时,其导向面紧贴工件内壁,此时其自动向功能通过受力平衡实现。忽略切削油、切屑的影响,导向面受到的正压力、轴向摩擦力与切削刃切向、径向切削力在坐标xyO平面上合力为零,如图5所示,通过力平衡公式1.3计算可得正压力F1、F2。

综上所述,枪钻仿真模型的边界条件和加载如图6所示。图中,枪钻钻柄与机床主轴固定连接,施加固定约束G;中心架、轴承限制了枪钻沿x、y方向的移动,施加约束H、I、J、K;机床主轴旋转带动枪钻以固定转速运动,施加角速度载荷、重力载荷L,其余为切削载荷,其中切削液的作用力为76.44N。

3. 仿真计算结果与分析

(1)枪钻孔轴线偏移量。枪钻受力变形,其轴线偏离机床轴线,深孔的孔轴线偏移现象随之产生。本文在三维模型上沿着z轴由钻柄指向钻头的方向建立路径12,如图7所示。将枪钻未钻入工件设为初始状态,该状态下的路径12可作为枪钻的轴线变形量,通过与机床轴线的对比,可计算得到枪钻钻头的初始偏移量;枪钻沿着进给方向钻入工件,钻入的这部分路径可近似作为深孔的孔轴线偏移量,如图8、图9所示,给出了这两种状态下,路径12在x、y和总方向的偏移曲线。

图8表示枪钻未钻入工件时路径12的偏移曲线。此时枪钻钻头的导向面紧贴导向套,起到保证钻头进给方向的作用。从图中可以看出枪钻存在初始偏移量0.014 1mm,这是由于导向套的内径与钻头直径存在一个微小的直径间隙Δ=0.01~0.02mm。初始偏移量随着钻头的进给,使得孔轴线的偏移量增大。在实际加工中可采用钻引导孔的方式消除初始偏移量。

图6 枪钻的载荷与约束

图7 路径12示意图

图8 初始状态下的枪钻轴线偏移量

图9 表示枪钻钻削200mm、400mm、600mm及800mm孔深时孔轴线偏移曲线。此时钻杆与导向套、深孔存在间隙0.2mm,钻头导向面与孔内壁贴紧,钻头受切削力、切削液、切屑及导向面的影响,在径向和切向达到受力平衡,从而产生自导向作用。

从图中可以看出,枪钻加工孔深越大,其孔轴线的偏移量越大,最大孔轴线偏移量变化了0.166 9mm;孔轴线偏移量在枪钻的进给方向上是逐渐变大的过程,最大孔轴线偏移位置出现在深孔末端,且位于机床轴线的下方。

(2)孔轴线偏移量的影响因素可以分为几类:枪钻自身结构、刚性,工件材料,加工方式及其他随机因素。从公式1.1、1.2可以看出,枪钻的进给量,工件材料、枪钻的几何结构参数对切削力有直接影响。以进给量为例,提高枪钻的进给量,则切削力随之变大使得枪钻受力发生改变,从而影响孔轴线偏移量。

本文针对进给量对枪钻钻入工件800mm深时的孔轴线偏移进行仿真分析,分析结果如图10所示。从图中可以看出:进给量的变大不改变孔轴线的变化趋势,仅使得深孔末端的孔轴线偏移量变大,因此合理的减小进给量有利于减小孔轴线偏移量。同理可知,切削不同材料的工件,枪钻钻头重磨后的几何结构参数若使得切削力变小,则其孔轴线偏移量随之减少。

图9 不同孔深的孔轴线偏移量

图10 不同进给量的孔轴线偏移

4. 结语

本文从枪钻在钻床上的实际加工状态出发,建立了力学模型。为求解孔轴线偏移量,建立了三维仿真模型,并采用有限元软件对枪钻进行了静力学分析,计算得到了孔的初始偏移量及不同深孔深度的孔轴线偏移量,并在此基础上研究了进给量对孔轴线偏移量的影响,探讨了工件材料、枪钻几何结构对孔轴线偏移量的影响。

研究结果表明:枪钻在深孔加工中存在初始偏移量;孔的轴线偏移位于机床轴线的下方,最大孔轴线偏移量位于深孔末端;孔轴线偏移在进给方向上是一个逐渐扩大的过程,切削深度越长的孔,其孔轴线偏移量越大;在合理范围内改变进给量、工件材料及枪钻几何结构使得切削力变小,有利于孔轴线偏移量的减小。

本文仿真计算的孔轴线偏移量与实际经验加工中的偏移量有所差异,这是由于切削力的计算假设、仿真软件的模型简化及随机因素的影响,用于定量计算有一定误差,但本计算方案可以为减小深孔加工的孔轴线偏移量提供理论依据。

[1] 白万民,贾培刚,白震平. 深孔钻削时的力学特性分析 [J].新技术新工艺,2000(6):19-21.

[2] 关世玺,范国勇,常兴. 深孔加工关键技术研究 [J].新技术新工艺,2007(8):29-31.

[3] 王峻. 现代深孔加工技术 [M].黑龙江:哈尔滨工业大学出版社,2005.

[4]李恒扬. 基于机械加工的深孔加工技术探析 [J].科技创新与应用,2014(2):89-90.

[5] Jung J H,Ke F. A Gundrilling Force System [J], International Journal of Machine Tools&Manufacture,2007,47(7-8):1276-1284.

[6] Obikawa T, Usui E. Computational machining of Titanium Alloy-Finite Element Modeling and a Few Results [J]. ASME Journal of Manufacturing Science and Engineering,1996,118(2):208-215.

[7] Li K,Gao X L,Sutherland J W.Finite Element Simulation of the Orthogonal Metal Cutting Process for Qualitative Understanding of the Effects of Crater Wear on the Chip Formation Process [J].Journal of Materials Processing Technology,2002,127(3):309-324.

[8] 张秋丽. 平面型后刀面枪钻的钻削力数学模型及有限元分析[D].湖南:湖南大学,2007.

[9] 白万民. 深孔钻削时孔中心线偏移的分析研究 [J].西安工业学院学报,1992(12)4:48-53.

[10]尹晓霞. 难切削材料的深孔钻削及纠偏技术研究 [D].山西:中北大学,2010.