国内烃基无水压裂液技术研究与应用进展

王满学, 何静, 王永炜

(1.西安石油大学化学化工学院,西安 710065;2.陕西延长石油(集团)有限责任公司研究院,西安 710075)

无水压裂液技术具有配液简单,对储层伤害小等特点,能较好地解决常规水力压裂技术在特殊储层开发中遇到的棘手问题[1]。无水压裂液技术包括了油基压裂液技术、LPG(液化石油气)压裂液技术和液态(超零界)CO2压裂液技术。笔者主要对目前中国烃基无水压裂液技术的研究和现场应用情况进行系统分析,指出技术存在的问题,并对今后技术发展提出了建议。

1 烃基无水压裂液技术优势

烃基无水压裂液一般由烃基液、胶凝剂、交联剂和破胶剂等组成[1]。按照烃基液的类别分为原油基压裂液、柴油基压裂液和液化石油气基压裂液。与水基压裂液比较,无水压裂液具有以下技术优势。①添加剂种类少,配液工序简单、无水压裂液与水基压裂液相比,具有配液简单,配好的压裂液在高温长时间储藏不会变质等优势,增加施工的可塑性和灵活性。②耐高温,携砂能力强。在150 ℃、170 s-1下,压裂液连续剪切120 min后黏度大于50 mPa·s,现场施工最大砂比达50%。③密度小,易返排。与水基压裂液相比,烃基无水压裂液的静压梯度可减少一半,有助于压后压裂液的返排。④伤害低。烃基无水压裂液无需用水,不会发生水锁、水敏性黏土膨胀以及残渣等对储层造成的伤害,大幅度减少对页岩和水敏性油气储层的伤害,也省去对废水的处理工序,不会对水资源造成危害。

2 烃基无水压裂液技术现状

2.1 压裂液添加剂技术现状

2.1.1 胶凝剂

中国烃基无水压裂液胶凝剂主要以二烷基磷酸酯及其盐为主,其性能影响到压裂液的黏度和抗温性。胶凝剂通常采用2步法的合成路线,即首先将五氧化二磷加入磷酸酯中, 在80 ℃反应5 h,可得到聚磷酸酯中间体,然后在聚磷酸酯中间体中加入C4~C18混合醇,继续反应一定时间后,即可得到单烷基磷酸酯和二烷基磷酸酯的混合物,即胶凝剂,其中二烷基磷酸酯占70%以上,烷基磷酸酯中的烷基碳链分布与制备烃基无水压裂液的基液种类密切相关[2-4]。最后将烷基磷酸酯与三价金属盐继续反应即可得到烷基磷酸酯盐。一般情况下,烷基磷酸酯盐的增稠基液效果明显快于烷基磷酸酯[5-7]。

2.1.2 交联剂

目前烃基无水压裂液增稠主要是依靠配位数为六的三价金属离子,如三价铁和三价铝离子与烷基磷酸酯交联将基液增稠并形成烃基冻胶。按照提供三价金属离子种类将交联剂分为铝系交联剂和铁系交联剂2类。研究发现,铁系交联剂对烃基基液的增稠比铝系交联剂快。

1)铝系交联剂。常用铝系交联剂主要有偏铝酸钠、硫酸铝、聚铝、异丙醇铝和柠檬酸铝等。王满学[8]以偏铝酸钠为交联剂,制备磷酸酯/Al3+型油基压裂液。实验表明,该体系的压裂液成胶时间比较长,因此现场施工一般采用2步法交联,以弥补铝系压裂液增黏速度慢带来的不足。先在烃基基液中加入30%~60%的交联剂,将基液放置4~24 h,使得其黏度达到60 mPa·s左右即为初胶液,然后在压裂施工时,在混砂车中将剩余的交联剂与支撑剂一起加入初胶液中,使压裂液黏度迅速上升,达到携砂要求。该交联剂体系成胶速度慢,施工周期长且繁琐,影响油基压裂液大规模现场使用。

2)铁系交联剂。常用铁系交联剂主要有硫酸铁、氯化铁和聚铁、异丙醇铁、柠檬酸铁等。王满学[9]采用30%硫酸铁+15%二乙醇胺+55%水作交联剂并制备压裂液,该交联剂在烃类物质中溶解分散性好、交联速度快(10 min内),且快速形成油基冻胶,其性能不受放置时间影响。与常规的交联剂比较,压裂液成胶速度提高了20倍,耐温性由原来100 ℃提高到135 ℃,解决了烃基压裂液成胶速度慢的问题。另外,侯向前[10]在采用5%交联促进剂+(8%~10%)乙二醇+10%络合剂L5和水组成性能良好的络合铁作交联剂,该交联剂与二烷基磷酸酯快速交联形成冻胶,具有交联时间快且可控,形成的压裂液弹性模量和黏度大等特点。

2.1.3 破胶剂

烃基无水压裂液破胶主要以醋酸钠、碳酸氢钠以及氧化钙(镁)等为主。破胶原理是通过外加破胶剂改变无水压裂液体系的pH值,打破原有胶体的酸碱平衡,将已经形成的磷酸酯铝(铁)三维网状结构拆散成二烷基磷酸酯,使压裂液黏度降低到交联前水平,从而实现了压裂液的破胶。

2.1.4 高温稳定剂

针对无水压裂液耐高温能力差的问题,王满学研制了一种可显著提高烃基无水压裂液耐温性的高温稳定剂PW-1[11]。该稳定剂是由酸、离子络合剂和表面活性剂等组成。研究结果表明,在基液中加0.08%PW-1后,可使压裂液的使用温度从90 ℃提高到120 ℃,且压裂液的成胶速度显著加快。同时王满学[12]还开发了一种黏度促进剂FS-1,该黏度促进剂由有机酸和金属离子络合后得到三价金属盐,通过改变成胶环境,FS-1可促进多价金属离子(如Al3+)与LPEA-1进一步络合,使低碳烃无水压裂液快速增稠并形成更加致密的冻胶体,压裂液耐温性由目前90 ℃提高到130 ℃。

2.2 烃基无水压裂液技术现状

烃基液是制备无水压裂液的基础,按照基液碳链长短,将烃基无水压裂液分为高碳烃基无水压裂液和低碳烃基无水压裂液。按照基液的类型, 将烃基无水压裂液分为原油基压裂液、柴油基压裂液、原油与柴油混合基压裂液和以丙烷、戊烷、己烷为主的低碳烃无水压裂液。

2.2.1 原油基压裂液技术

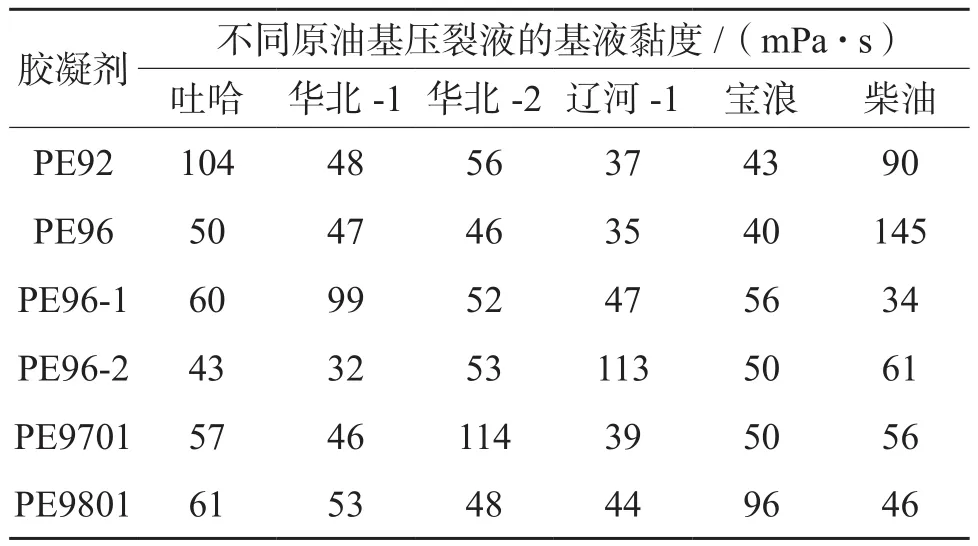

以原油为基液制备的压裂液称之为原油基压裂液。在原油基压裂液中,因原油产地的不同,其物性相差各异。原油物性与胶凝剂分子中烷基碳链长度之间存在对应关系,只有2者在结构上相匹配时,制备的压裂液性能才能达到最佳(见表1)。另外,原油含水对压裂液性能也会有不同程度的影响[3],当原油含水小于5%时, 不会影响压裂液的性能,而且对压裂液破胶有利,但含水大于5%的原油就不适宜作为制备无水压裂液的基液使用。

表1 原油与磷酸酯制备成压裂液的一次交联基液黏度

吴安明等[13]以吐哈原油为基础开发的胶凝剂PE-92、以偏铝酸钠为交联剂,制备原油基压裂液,很好地满足了吐哈油田压裂增产的需要。另外,杨旭等[14]也介绍了一种以吐哈原油为基液的新型油基压裂液。该压裂液由磷酸酯铝和一种油溶性活化剂配制而成,克服了现有油基压裂液的一系列缺点;具有流动性能好、凝固点低、易溶化、不易老化、对地层伤害小、易返排、配制及施工方便等特点。

程代叔等[15]利用华北原油作基液制备了适合华北油田的原油基压裂液,可满足30~120 ℃井温及不同砂比的压裂施工要求。该压裂液经3口井现场试验证明,其抗剪切性能良好,携砂能力强,滤失量小,对水敏性地层损伤小,能够改善油藏性能,解决了低渗透、强水敏地层压裂改造中的污染问题,具有良好的经济效益和社会效益。刘敏等[16]报道了根据青海花土沟原油组分合成的增稠剂与交联剂反应,形成一种使原油增黏且可调控的原油基冻胶压裂液,改变了以往的油基压裂液以柴油、煤油为基液的现状,降低了施工强度和压裂改造的综合成本。该技术在青海花土沟采油一厂进行了现场试验,投入产出比为1∶3,增油效果显著。针对江汉油田黄场区块油层渗透率差异系数大,属低孔、低渗地层,存在强水锁效应问题,关富佳等[17]介绍了采用黄场油田脱水原油为基液,选磷酸酯类LHPG02作为凝胶剂,使用偏铝酸钠作交联剂,强碱弱酸盐无水醋酸钠作破胶剂,通过实验优选出了适应本区块特点的油基压裂液。该油基压裂液配方为:JHYY+(1.0%~1.5%)LHPG02+(0.09%~0.2%)NaAlO2+(0.07%~0.1%)NaAc。室内岩心伤害评价结果表明,该油基压裂液对黄场低渗透油藏岩心的渗透率恢复值最低为78.95%,平均为86.13%,对低渗透油藏有较好的保护效果。

陶良军等[18]在根据宝浪油田原油的组成和性质,拟定了原油基压裂液胶凝剂的合成方法及工艺。以五氧化二磷、短碳链烷基磷酸酯、高碳醇、中碳醇等为原料,采用2步法合成了胶凝剂产品FAX-6。室内评价结果表明,采用该剂配制的原油基压裂液具有较好的综合性能,可以满足宝浪油田压裂改造的需要。王满学[19]介绍了由磷酸醋胶凝剂、交联剂、表面活性剂、激活剂和破胶剂组成的具有特殊性能的油基冻胶压裂液体系。实验结果表明, 该压裂液体系在1~3 min内形成优良的冻胶液,满足40~140 ℃之间油藏温度要求,克服了现有油基压裂液成胶速度慢、不耐高温的缺陷,具备在高温条件下施工所具有的持续热稳定性和快速成胶等特点。

2.2.2 柴油基压裂液技术

王博[20]报道了磷酸酯增稠剂结构,基液及油基压裂液的耐温抗剪切性之间的关系,筛选出适合柴油基压裂液磷酸酯增稠剂和压裂液体系。研究发现:当醇与P2O5的物质的量比为3.98~4.30、C2~C4醇物质的量和是C8~C18醇物质的量和的2倍多,乙醇∶丁醇∶辛醇∶十六醇∶十八醇=6∶1∶2∶1∶1,C4以下醇或磷酸三乙酯与P2O5反应生成磷酸单酯,中间体最大产率的反应温度为70~80 ℃和时间为5 h,中间体与C8及C8以上醇的反应温度为80~90 ℃,时间为6 h,按照此条件合成的磷酸酯对柴油增稠性较好;当C4以下醇过多,往往会降低压裂液的耐温抗剪切性,适量过量的C8及C8以上的醇对油基压裂液耐温性是有利的。由于柴油、煤油组成比较固定,所以合成的胶凝剂结构也比较单一。

周万福[21]以多元磷酸酯、偏铝酸钠、磷酸酯铝盐、三乙醇胺和柴油为原料配制出DCE柴油基冻胶压裂液,研究了以柴油+多元磷酸酯J26S12+偏铝酸钠NA,形成的初成胶液、DCE柴油基压裂液冻胶及破胶液的性能。结果表明,DCE柴油基压裂液具有耐高温、抗剪切、基本不伤害地层等特点,适用于低渗透、强水敏性地层的压裂改造。

周建华[22]等首次利用催化柴油制备油基压裂液,并在青海油田进行了3井次现场试验。试验中共配制压裂液 400 m3,注入 330 m3,压裂液利用率为82.5%。共加砂21 m3,平均砂比为24%,施工成功率为100%,净增原油34.5 t/d,取得了良好的增产效果。实践表明,研制的油基压裂液性能指标良好,可以满足七个泉油田压裂改造施工要求。

章跃[23]等人针对辽河冷家油田稠油油层压裂改造的需要,研究了LHPG-2000型油基压裂液,对以兴一联稀油、柴油为基液的LHPG-2000型油基压裂液的流变性能、耐剪切性能、静态滤失性能、破胶性能以及压裂液的残渣、闪点、燃点等性能进行了室内评价。其耐温耐剪切性能好,能满足不同井温及不同砂比的压裂施工要求;压裂液滤失量小,造壁滤失系数C3小于8×10-4m·min1/2;破胶快,易返排;添加剂加量少,成本较低。以柴油为基液的油基压裂液的闪点较高,其施工安全性比较好。

2.2.3 混合油基压裂液技术

以原油和柴油混合物为基液的压裂液称之为混合油基压裂液。为了降低成品油基压裂液的制备成本和原油基压裂液性能难控制问题,卢辅申[24]等研究了采用格尔木炼油厂催化柴油和青海轻质原油混合作为基液制备油基压裂液的方法。实验结果表明,复合烃基无水压裂液各项性能与柴油基压裂液性能接近,同时降低了压裂液制备成本,满足实际生产的要求,为低压低渗和强水敏油田提供了一项经济可行的压裂增产技术。

2.2.4 低碳烃基无水压裂液技术

以液化石油气为代表制备的压裂液称之为低碳烃基无水压裂液技术。该技术是近几年兴起的一种适合非常规储藏开发的、具有绿色环保特点的低伤害压裂液新技术。

张灵[25]采用一步合成法,将磷酸三乙酯、P2O5和混合醇按照投料物质的量比为1∶1∶4加入反应釜中,在80 ℃下反应5 h,得到含量为71.3%的二烷基磷酸酯胶凝剂PA-2,以30%柠檬酸钠+10%乙二醇+30%硫酸铁+30%去离子水络合铁溶液作为活化剂,利用正己烷为基液制备了低碳烃基无水压裂液,并探究了交联剂与活化剂的添加量对压裂液性能的影响。结果表明,当PA-2用量为2.5%,FC-1用量为4%时,交联116 s后压裂液的黏度高达 440.5 mPa·s。在 80 ℃、170 s-1下连续剪切 1 h压裂液黏度仍保持在100 mPa·s以上,表明该压裂液的耐温耐剪切性能良好。

为了能够更加精准地设计适合低碳烃基无水压裂液的胶凝剂,陈晨[26]通过正交实验设计合成适合C5~C8低碳烃基无水压裂液的胶凝剂,首次将胶凝剂中的烷基碳链分为能提供物理交联点的高碳数烷基链和相容性的中低碳数烷基链2类。结果表明,该压裂液具有良好的耐剪切性能,在60 ℃下剪切2 h后压裂液黏度为140 mPa·s,说明其分子结构未出现明显破坏,且可满足低温油气井现场压裂需求。

侯向前[27]论述了以己烷为基液的无水压裂液的制备方法,制备了可与二烷基磷酸酯快速交联的络合铁交联剂,得到了适用于非常规储集层的低碳烃无水压裂液体系。结果表明, 按照5%交联促进剂+(8%~10%)乙二醇+10%络合剂L5制备出的络合铁交联剂,其性能优于目前国内外通常使用的硫酸铁、硫酸铝交联剂。

针对页岩气等非常规油气藏在压裂改造中面临着耗水量巨大、返排废液处理困难及储层伤害严重等诸多问题,赵金洲[28]等探索用己烷基无水压裂技术来替代传统的水力压裂,其利用五氧化二磷、磷酸三乙酯和混合醇合成了二烷基磷酸酯胶凝剂,将其与新型络合铁交联剂在低碳烷烃中成胶制备出低分子烷烃无水压裂液,并对其基本性能以及流变特性进行了研究。研究结果表明,在交联比为100∶3.5和胶凝剂质量分数为1.5%的最优条件下制备的压裂液冻胶,具有良好的耐温抗剪切性和携砂性,能完全满足储层压裂施工的各项要求。

针对目前中国低烃基无水压裂液耐温能力差的问题,王满学[29]在“耐高温低碳烃无水压裂液的室内研究”一文中详细论述高温型戊烷基无水压裂液制备。用戊烷、磷酸酯胶凝剂LPEA-1和黏度促进剂FS-1配制了耐高温戊烷基Frac-H压裂液,并对其性能进行了初步评价。结果表明:按照95.8%戊烷+2.0%LPEA-1+2.2%FS-1制备的Frac-H压裂液黏度在3 min后达到最大;压裂液在130 ℃、170 s-1下连续剪切 120 min 后的黏度大于 50 mPa·s;不需要破胶剂且破胶液无残渣;Frac-H压裂液对页岩储层的伤害显著低于水基压裂液,可以满足非常规储层高温油气井压裂施工对压裂液性能的要求。

2.3 烃基无水压裂液现场应用现状

目前的无水压裂液增稠速度慢,短期内压裂液黏度难以达到施工要求,因此在压裂施工现场通常采用间歇式压裂施工工艺,以弥补压裂液这一性能缺陷[29]。间歇施工是在配制无水压裂液时,在加入胶凝剂的基液中将交联剂分2次加入,首先在含有胶凝剂的基液中加入一次交联剂,占整个交联液的40%~50%(根据基液黏度可调),放置老化一段时间,使基液黏度保持在50~100 mPa·s之间。然后在压裂施工时,在混砂车中将剩余的交联剂和支撑剂一起加入上述制备好的基液中,使压裂液的黏度在40~90 s内迅速增加,并形成黏弹性冻胶体以便携砂。这种工艺解决了烃基压裂液成胶速度慢的问题,但存在以下不足:①施工周期长,施工所占用的车次数量较多;②压裂施工结束后,每个储液罐大约有5~10 m3的剩余基液,既不能使用又增加压裂液制备成本;③基液黏度过高,增加了管路摩阻和动力消耗。针对压裂液成胶速度慢影响压裂施工效率的问题,王满学实现无水压裂液快速交联的方法。通过在含1.5%胶凝剂的压裂液中引入0.21%加速剂,压裂液的黏度在30 s内可以达到158 mPa·s左右,120 s内就能形成良好的油基冻胶,该压裂液在120 ℃,170 s-1下连续剪切70 min后,压裂液的黏度大于50 mPa·s。现场试验表明:连续施工较间歇式施工,单井可节省费用4万元,施工时间缩短2/3。

1993年开始,在鄯善的红台、红南、山前、恰勒坎等构造、区块用油基压裂液压裂12井次,成功率为100%,获得了显著的压裂效果。红南构造的第一口预探井红南1井,初期试油无溢流,只有少量的气体排出,采取原油压裂及酸化等措施,也均无明显效果。后改用XP-75油基压裂液进行了分层选压,日产原油达10 t·d-1左右,为红南构造的勘探及评估提供了可靠的依据。恰1井是恰勒坎构造的第一口预探井,该井压前不出液,用XP-75油基压裂液进行了分层选压后日产原油20 t·d-1左右。以后在恰2、恰3井试油求产时均采用XP-75油基压裂液进行了分层选压,均获得了工业油气流,从而发现并证实了恰勒坎油气构造[30]。

烃基无水压裂液自从1993年在吐哈油田密-41井应用成功至今,先后在华北油田、辽河油田、青海油田、克拉玛依油田、江汉油田、长庆油田以及延长油田都进行过现场试验。累计压裂施工千余井次,取得显著增产效果,为低温、低压、低渗和强水敏油藏压裂改造提供了宝贵的经验。

3 结论及建议

1.烃基无水压裂液技术配制简单、压裂液黏弹性好、携砂能力强、原胶液放置时间长,压裂液性能稳定且不受环境温度和时间的影响,避免水基压裂液因腐败变质造成的损失;制备不需要水,也极大缓解了压裂对水资源的压力。

2.烃基无水压裂液技术基本能够满足常规和非常规储层压裂施工需求,但是价格和施工安全性仍然是影响无水压裂液技术大规模推广应用的主要因素。只要继续加大无水压裂液的重复使用技术研究,价格将逐渐降低,施工安全性也会随着新技术采用而得到全面提升。

3.液态二氧化碳压裂液是近年兴起的一项无水压裂新技术,但是压裂液黏度低一直是影响压裂高砂比的最大障碍。建议将液态CO2干法压裂技术与烃基无水压裂技术结合,利用烃基无水压裂液超强的携砂性,以弥补液态二氧化碳压裂液因黏度低影响携砂的技术不足。