整车动力经济性仿真自动化工具开发及应用

张 富 肖 敏 肖山泉

整车动力性与经济性是评价车辆的重要指标,在新车型开发及车型改款时,人们都需要对动力经济性进行仿真预测。目前,国内外车企在动力经济性仿真中大多使用Matlab、AVL-Cruise、Amesim等商业软件进行动力总成的匹配选型及动力性、经济性预测。但是,目前在使用各类动力经济性商业软件进行仿真时,存在不少缺点。

一是参数多,存在很多重复性操作。仿真工程师在建立模型时往往需要输入大量参数。通常,建立简单的模型至少需要输入几十个参数,带有复杂控制模块的模型所需要的参数可能多达上百个,其中包括大量MAP试验数据参数。

二是不利于非仿真人员使用。设计人员往往只关注其专业领域,而动力经济性仿真工程师一般需要具备发动机、变速箱、汽车理论等相关专业知识。在动力经济性仿真过程中,其却需要接触各个系统及部件特性参数。与发动机相关的参数有发动机外特性、万有特性、怠速油耗、转动惯量及增压特性等;变速箱参数包括MT/AT/DCT等变速箱形式、各挡速比及转动惯量、变速箱效率等;其他整车参数包括整车尺寸、重量参数、行驶阻力、轮胎尺寸等。

三是目前各类动力经济性商业软件在项目开发中没有目标值设定、多目标权重计算和最优方案选取等功能。

本文针对以上问题,基于某动力经济性软件进行动力经济性仿真自动化平台二次开发,从而提升动力经济性仿真工程师工作效率、避免重复操作。其间,将部分简单仿真任务下放,由设计人员协同完成。同时,为配合整车项目开发,根据整车性能目标设定,进行目标权重计算及系统匹配最优方案选择。

1 动力经济性仿真自动化平台开发

1.1 仿真自动化平台总体构架

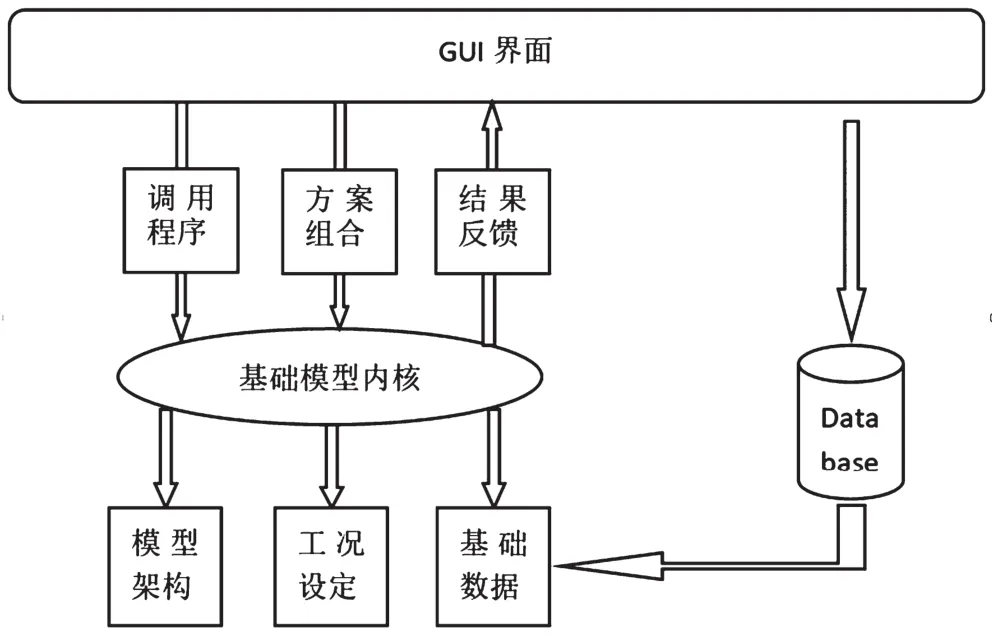

该仿真自动化平台建立在Windows操作系统平台上,为了面向除仿真工程师以外的其他设计人员,采用两层设计机构,即底层以原动力经济性软件基础模型为内核,该部分面向仿真工程师进行模型建立及对标等;上层界面采用C#开发设计,提供一个交互友好的界面供非仿真人员使用,两层直接通过接口程序实现仿真功能同数据参数之间的动态转换。仿真自动化平台总体框架如图1所示。

1.2 仿真自动化平台执行流程

仿真自动化平台执行流程如图2所示,在软件开启后,用户通过“文件”菜单建立相应车型仿真项目,通过加载服务器中已标定好的标准MT/AT/DCT等初始模型,平台在本地机上自动生成工作空间。用户根据相关专业要求或项目要求,调整和修改相关零部件参数,更新参数后初始化仿真环境参数。对于进行多种方案组合的仿真计算,用户可以自定义方案组合的类型和方式。在用户完成相关配置后,点击“任务提交计算”按钮,程序进入仿真过程中,通过集成开发环境接口调用执行文件(.exe)后台启动仿真软件,并启用相应模型文件进行仿真计算,将仿真计算的结果进行保存。最后,通过仿真结果提取和评估界面,用户可以自定义评估选项及权重因子,平台通过用户定义对多方案组合进行筛选并给出最优方案推荐。

图1 仿真自动化平台总体框架

图2 仿真自动化平台执行流程

1.3 仿真自动化平台开发

本文采用Microsoft Visual Studio 2008C#,Excel Database工具,C#是面向对象的编程语言,它使得程序员可以快速地编写各种基于Microsoft.NET平台的应用程序。正是基于C#这一优点,笔者基于某动力经济性商业软件进行仿真自动化平台二次开发。同时,由于仿真过程参数繁多,采用Excel Database工具能够有效地管理和调用仿真各类参数。仿真自动化平台的开发包括前处理模块和后处理模块的设计开发。

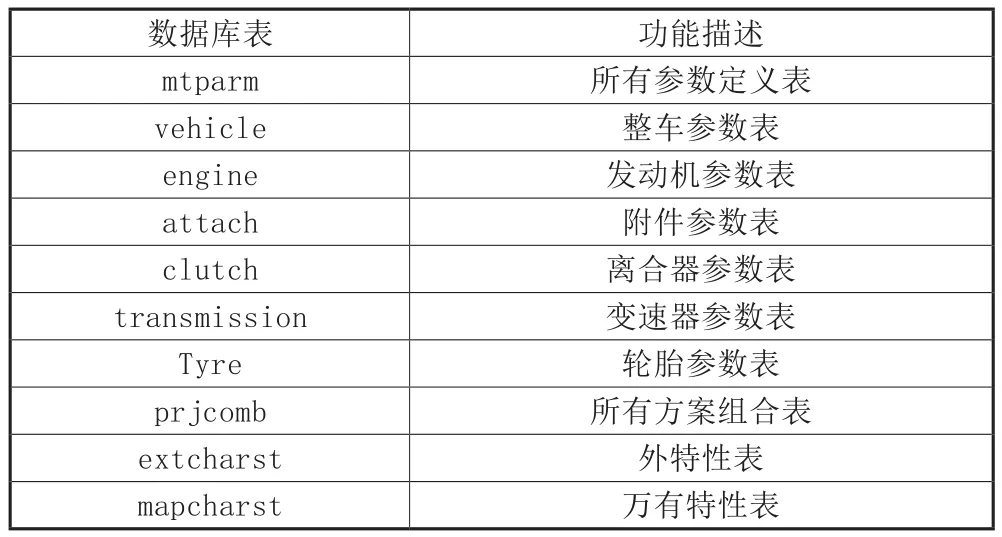

前处理模块设计包括:创建本地工作环境模块、基本参数导入模块、方案组合模块、方案重新定义模块、动态批量提交模块等。本地工作环境的创建首先在本地机上生成计算空间,通过导入初始模型及参数生成基础数据库;仿真自动化平台采用数据库形式进行仿真模型参数存储,其中定义整车、发动机、离合器、变速箱、减速器及轮胎等40多个参数,其中包含二维特性曲线参数表和三维特性曲线参数等,数据库参数定义如表1所示;用户按照项目需求自定义以上参数,通过对不同系统方案进行组合,进行多方案组合仿真计算评价,方案组合按照公式1进行。

表1 前处理中数据库表参数定义

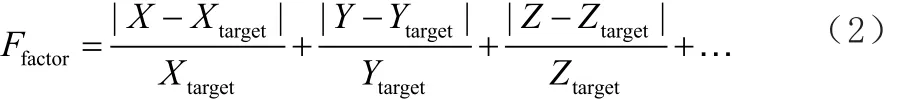

后处理模块设计包括:指定仿真结果路径模块、仿真结果提取模块、目标设定模块、仿真结果评判模块、权重评分及最优方案选取模块等。完成各方案组合仿真计算后,通过调用仿真计算结果至后处理界面,采用比较命令运算符(>、<、=)来对比各方案仿真结果与目标值,从而以显色对对话框来标明最优方案推荐。同时,后处理中采用加权计算法,对多目标性能进行加权排序,加权算法采用公式2的算法。

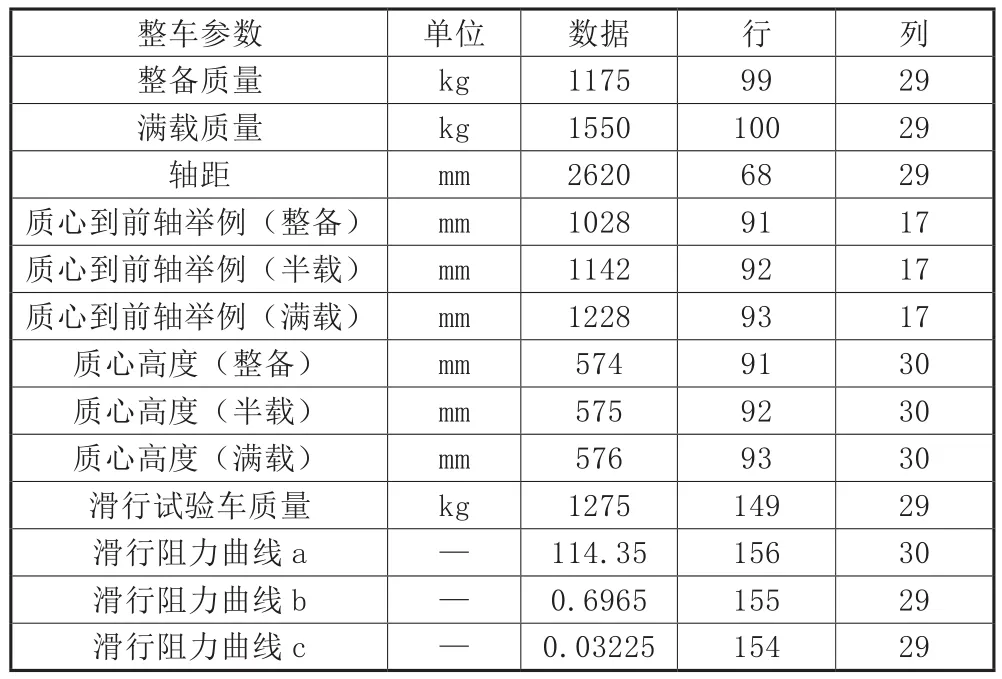

动力经济性仿真计算各个模块参数数据量较大,通过手动在模型中调节参数的工作量大,同时容易产生错误。人们可以将数据库与Excel结合起来,利用Excel将其动态生成数据文件,在用户需要自定义修改相关参数时,只需要对Excel文件中的内容进行相应的修改就能生成不同需求的数据文件。表2为仿真参数在Excel文件中进行存储的示例,人们通过仿真软件接口读取和写入模型各个模块中的参数值。

该仿真自动化平台利用C#软件进行用户界面GUI的开发,软件界面是人机交互的关键,同时界面的友好性是对其评价的重要指标。为了面向除仿真工程师以外的设计人员,达到仿真任务下放的目的,仿真界面以简约、易操作为原则进行设计。用户界面设计中使用10个Form,编写代码行数8082行,详情如表3、图3所示。

表2 Excel中仿真参数形式

表3 仿真自动化平台界面开发

图3 仿真自动化平台界面

2 仿真自动化平台的应用

2.1 多方案组合仿真

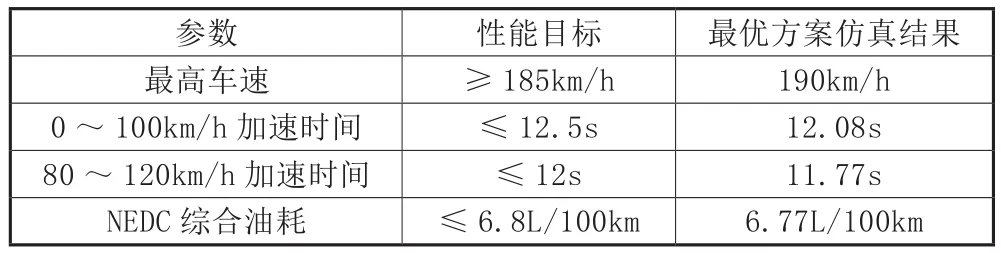

为满足某款乘用车车型的改款要求,人们需要对其动力总成系统重新匹配选型。以该车型基础车建立动力经济性仿真模型,同时利用现款车试验数据与仿真模型进行对标,仿真与试验结果误差在3%以内,证明该仿真模型精度满足仿真要求。某乘用车整车设计目标如表4所示。

表4 整车性能设计目标

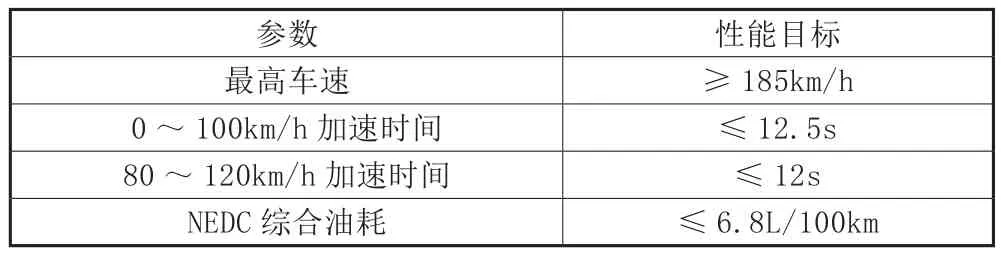

该车型选用5MT动力总成,设计部门提供动力总成选择方案包括:变速箱速比系列3组、主减速比5组、轮胎2组,采用排列组合可知计算方案共计30组方案。利用仿真软件平台生产计算模板,通过仿真方案进行参数输入,方案生成如图4所示。

图4 多方案组合仿真

方案生成完毕后,通过提交计算任务按钮进行多组方案组合仿真计算,计算采用命令行后台调用仿真模型进行批处理计算。

2.2 方案评估

仿真自动化平台集成了后处理及方案评估功能,通过软件平台读取多方案计算结果,通过对整车性能目标的设定及各目标权重设置,能够快速实现最优方案的提取。

通过后处理操作,仿真自动化平台按照用户自定义或项目要求设定的性能目标及各指标的权重计算,得出最优匹配方案并做出标记,如图5所示。针对该车型,满足性能目标的方案为方案11,该方案各性能指标皆满足设计要求,如表5所示。

表5 最优方案仿真结果

采用该软件平台能够使得非仿真技术人员,特别是相关设计人员省去大量仿真模型建立时间,为快速评估多方案组合性能指标提供了解决方案。

图5 多方案组合仿真后处理

3 结语

以CRUISE为仿真计算内核进行仿真自动化平台二次开发,笔者建立了一套集多组方案仿真计算及后处理的动力经济性仿真自动化平台。该平台通过C#与数据库编程开发,给用户特别是非仿真人员提供一个界面友好的操作环境,为动力总成匹配选型、整车参数匹配优化、多目标权重计算及最优方案等工作提供支持。

仿真自动化平台使用的批处理计算方式,提高了多方案组合仿真计算的效率,同时让仿真人员能够专心于仿真模型精度的提升,让非仿真人员避免建模,可将部分仿真计算任务下放由设计部门负责。该平台仿真计算过程中,采用后台计算模式,可以节约相应商业软件许可成本,同时节省硬件和软件的使用成本。

[1]于远彬,王庆年.基于Advisor的仿真软件的二次开发及其在复合电源混合动力汽车上的应用[J].吉林大学学报(工学版),2005,35(4):353-357.

[2]李丽红.Visual C#与数学软件混合编程[M].北京:清华大学出版社,2014:67-69.

[3]段春虎,沈为群,宋子善.XML存储结构在仿真数据库中应用研究[J].计算机仿真,2008,25(2):33-36.