基于粗糙齿面的渐开线齿轮齿面接触刚度建模

毕舒心 刘志峰 张 涛 赵永胜

渐开线齿轮传动是以主动轮的轮齿依次推动从动轮的轮齿来连续传动的,是现代机械中应用十分广泛的一种传动形式。它具有传动效率高、传动比准确、结构紧凑、工作可靠和寿命长等优点。渐开线齿轮的扭转刚度研究是动力学研究的基础。传统的扭转模型均基于光滑接触表面的赫兹接触理论,所建立的模型多是理想接触模型[1]。为了准确计算粗糙齿面形貌对齿轮接触刚度的影响,部分学者提出了基于分形理论的齿轮接触刚度模型[2]。本文从动力学建模的角度为齿轮齿面参数的设计和加工方式的选择提供了理论依据。

1 基于分形理论的渐开线齿轮扭转刚度建模

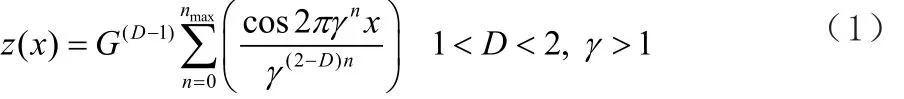

渐开线齿轮表面为机加工粗糙表面,研究表明,机加工表面可用W-M函数进行表征,主要表征参数包括分形维数D与表面粗糙度参数G,具有尺度独立性,不受仪器分辨率与取样长度的影响。粗糙齿面的轮廓可以用W-M函数表示。

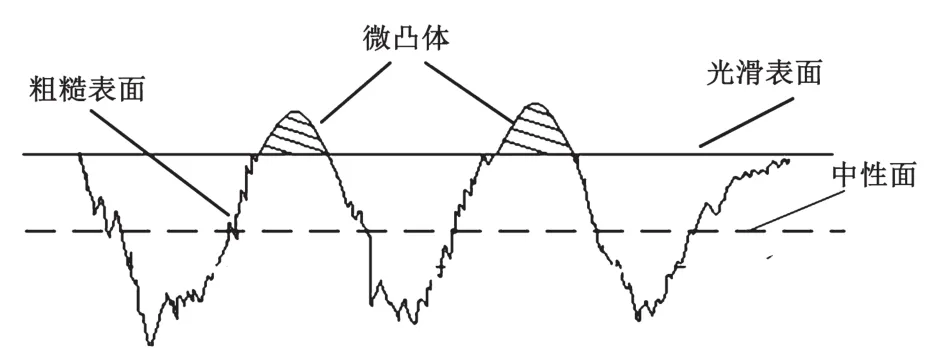

在齿轮对的接触模型中,两个粗糙表面的接触被简化为一个刚性表面与粗糙表面的接触,如图1所示。虚线是中性面,表示理想光滑齿轮对的接触位置,将中性面的上方的粗糙表面凸出的部分定义为微凸体。粗糙表面是由无数多个大小不一的圆形微凸体组成,假设每个微凸体之间彼此分立,相互作用忽略不计。

图1 W-M函数表征的粗糙齿面接触

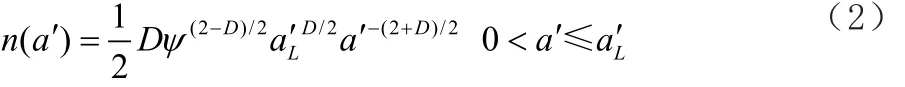

当粗糙表面与刚性表面相互接触时,不同微凸体在压力的作用下发生弹性或塑性形变,则微凸体横截面积a´的分布规律满足:

式中,a´为微凸体变性前与刚性表面相交的横截面积,a表示微凸体变形后与刚性面的接触面积定义为真实接触面积,当微凸体发生弹性变形时,a´=2a,当发生塑性形变时,a´=a,D表示分形维数,a´l表示最大横截面积,φ表示域拓展因子,可由超越方程(3)求得:

对于单个微凸体,其变形分为完全弹性变形及完全塑性变形两个阶段,其中塑性变形阶段刚度为0。根据刚度定义,发生完全弹性变形的单个微凸体法向接触刚度可表示为:

因此,通过在完全弹性区域进行积分,得到单个正方形网格内法向接触刚度为:

在渐开线齿轮传动过程中,单个齿面的法向接触刚度可表示为:

2 实例计算与仿真

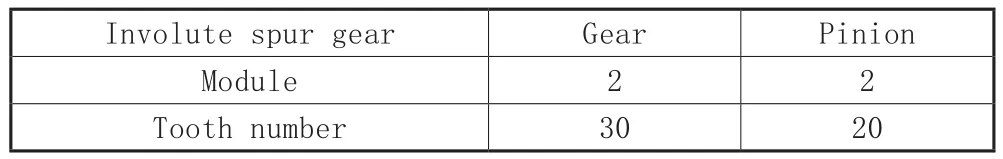

为了分形维数D对渐开线齿轮接触扭转刚度的影响规律,基于有限元法和分形理论基础计算如表1所示参数的渐开线齿轮对的接触扭转刚度模型,渐开线齿对的输入扭矩为100NM。采用Creo软件构建渐开线齿轮对的三维模型,并导入Ansys Workbench中计算不同载荷下的接触应力,触压力计算结果如图2所示。

表1 渐开线齿轮对的参数模型

渐开线齿轮在传动过程中接触和扭转刚度是周期函数,因此只需要研究一个周期内接触刚度和扭转刚度的变化规律即可。在主动轮旋转的0°~18°范围内,间隔1.8°提取渐开线齿对的瞬时接触压力,将计算结果带入式(1)~式(6)即可得到渐开线齿轮一个周期内的齿面接触刚度曲线。为了研究不同齿面参数对接触刚度的影响规律,在固定齿面粗糙度参数G等于2.5723e-10的情况下,分别设定分形维数D为2.36、2.38、2.40和2.42,如图2所示。

图2 分形维数D对齿面接触刚度的影响规律

3 结论

采用有限元法和分形理论建立了渐开线齿轮齿面接触刚度模型,并研究了分形维数D对接触刚度的影响规律。当输入扭矩和粗糙度系数G不变的情况下,齿面接触刚度随分形维数D的增大而增大,且在单齿和多齿啮合转化过程中接触刚度存在突变。

[1]张永栋,谢小鹏,廖钱生,等.基于有限元方法的齿轮接触仿真分析[J].润滑与密封,2009,34(1):49-51.

[2]陈奇,赵韩,黄康,等.分形理论在齿轮接触应力分析中的应用研究[J].中国机械工程,2010,(9):1014-1017.