卧式冲击式水轮机工厂总装配试验简析

袁真洪,蒋坤臣

(杭州睿博水电科技有限公司,浙江 杭州 311215)

1 电站基本概况

老挝XPXN水力发电项目装设3台126 MW混流式水轮发电机组和1台42 MW卧式两喷嘴冲击式水轮发电机组。卧式两喷嘴冲击式水轮机机组由挪威睿博水电公司提供水力设计和模型试验,杭州睿博水电科技有限公司提供详细机械设计、生产制造及成套。机组设计水头高,单击出力大。由于采用卧式两喷嘴的设计,机组尺寸相比同类型立式机组要大得多。XPXN卧式冲击式水轮机总布置图见下页图1。机组相关参数如下:

最大净水头Hmax=685.5 m

额定水头Hr=650 m

最小净水头Hmin=619.8 m

额定出力Pr=42 MW

额定转速n=500 r/min

转轮最大直径Dmax=2 710 mm

电站地处老挝偏远山区,整个老挝国内都很难找到大型机加工工厂和设备。因此,整套冲击式水轮机需在制造工厂完成整体总装配试验(转轮除外),以检查各零部件的设计制造质量、功能特性、各零部件之间的加工尺寸配合以及模拟检验工地安装程序的可行性,并消除所有的设计制造缺陷,简化工地安装难度,为业主赢得更多的经济效益。

2 工厂总装配技术难点和关键点

此次卧式两喷嘴冲击式水轮机的工厂总装配试验主要技术关键检验点有:

(1)检验喷嘴的强度、功能特性等指标;

(2)检验承压部件-配水叉管的设计制造质量;

(3)检验机壳、配水叉管的制造尺寸和配合;

(4)检验喷嘴折向器操作机构的功能特性;

(5)检验工地安装程序的可行性;

(6)检验水轮机特殊安装工具的可行性。

此项目冲击式水轮机为两喷嘴卧轴式设计,机组尺寸大,总体装配尺寸高度超过8 m,长度超过15 m,单件起吊重量超过30 t(如图1)。而许多装配技术指标以微米、毫米级别验收,这对工厂装配各项操作提出了很高的要求。

水轮机机壳尺寸大,属于薄壁焊接件结构,整体刚性差,起吊,运输过程中存在一定的变形量。在装配之前很难预测其实际变形对整体装配的影响。此外,留给水轮机整体工厂总装配的时间周期短,业主验收严格,各项试验要求一次成功,无返工修改的可能。这是对机组设计、制造、装配的整体考验,无形中也增加了总装配的紧迫性和难度系数。

图1 XPXN卧式冲击式水轮机总布置图

3 工厂总装配过程

此次卧式两喷嘴冲击式水轮机总装配试验主要包含以下单独和整体试验、装配、检验项目:

(1)上、下喷嘴的压力试验、密封试验、功能试验;

(2)配水叉管装配和水压试验;

(3)机组总体装配和功能试验。

3.1 上、下喷嘴的单独试验

喷嘴是冲击式水轮机机组的核心部件之一,是控制冲击式水轮机流量、出力的关键部件,同时也是整个水轮机机组零部件中最精密、最复杂的部件。喷嘴设计制造质量的好坏、操作性能的可靠性和安全性都直接影响了机组的安全运行和各项性能指标。

喷嘴的工作环境复杂,其内部为高压油双向操作接力器结构,中间为电站高压高速水流,外部还有机壳内经水轮机转轮做功后的水流冲刷。喷嘴要求操作灵活平稳,油和水系统隔离,无任何操作油泄漏进入水流流道的风险。喷针位置电反馈要求及时、准确。全行程无油压自关闭的安全特性,射流加速高效无气蚀,射流稳定无扩散等诸多技术要求和指标。

因此喷嘴在工厂的各项试验尤为重要。其工厂试验包括:油压试验、油泄漏试验、水压试验、水密封试验、行程试验和功能试验等内容。参见图2喷嘴试验。

图2 喷嘴试验

3.1.1油压试验

喷嘴在完成整体装配后,先做油压试验。喷嘴油压操作系统设计压力10 MPa,油压试验压力为20 MPa,保压时间30 min。试验时,先打开喷嘴喷针接力器油缸的开启和关闭腔顶部排气口,通过喷嘴底部操作油管进出油口充油,待各油路系统充满油,排干净空气后,在顶部排气孔安装压力表。在确保安全的前提下,用油泵逐步阶梯式升压,并同时观测是否有油泄漏的情况。当油压升到20 MPa后,保压30 min,观测各处是否有异响,漏油等异常现象。喷针接力器的开启和关闭腔均需单独试验。经过试验,此项目的两个喷嘴在20 MPa的试验压力下,各部件表现优秀,无任何异响、裂纹、漏油等异常现象,完全满足设计要求。

3.1.2喷嘴接力器活塞内泄漏试验

油压试验完成后,进行喷针接力器活塞内泄漏试验,以检查活塞密封性能。试验在设计油压10 MPa情况下进行。将喷针接力器的开启腔充油并升压到10 MPa,使喷针接力器处于全开状态,测量记录关闭腔回油孔的漏油情况。试验结果没有观测到喷针接力器活塞的内泄漏,说明活塞密封件性能非常优秀,远远低于此类型油缸接力器的国家标准要求。

3.1.3喷嘴水压试验

油压试验后,将喷嘴两端进出口用闷头封闭,做喷嘴的水压试验。水压试验压力为设计压力的1.5倍14.55 MPa,保压时间30 min。水压试验同样采用逐步阶梯式升压过程,试验过程中要观测喷嘴是否有异响、开裂、漏水等异常现象。

3.1.4喷嘴密封试验

喷嘴密封试验的目的是检测喷针与口环之间的密封性能。在喷嘴全关闭状态,喷嘴内部处于设计水压时,新制造的喷嘴只允许有滴漏,不允许有连续的水流泄漏产生。这对喷针和口环的加工精度和装配精度有很高的要求。

密封试验时,在喷针接力器关闭腔投入油压,使喷针处于全关闭状态。然后在喷嘴内部流道内冲入水压至设计压力9.7 MPa,检测喷针与口环之间的密封性能。经过试验,在全关状态下,喷嘴内部水压为9.7 MPa时,喷针与口环之间的泄漏量小于2 ml/min,无连续水流泄漏现象,完全符合设计标准要求。

3.1.5喷嘴的功能试验

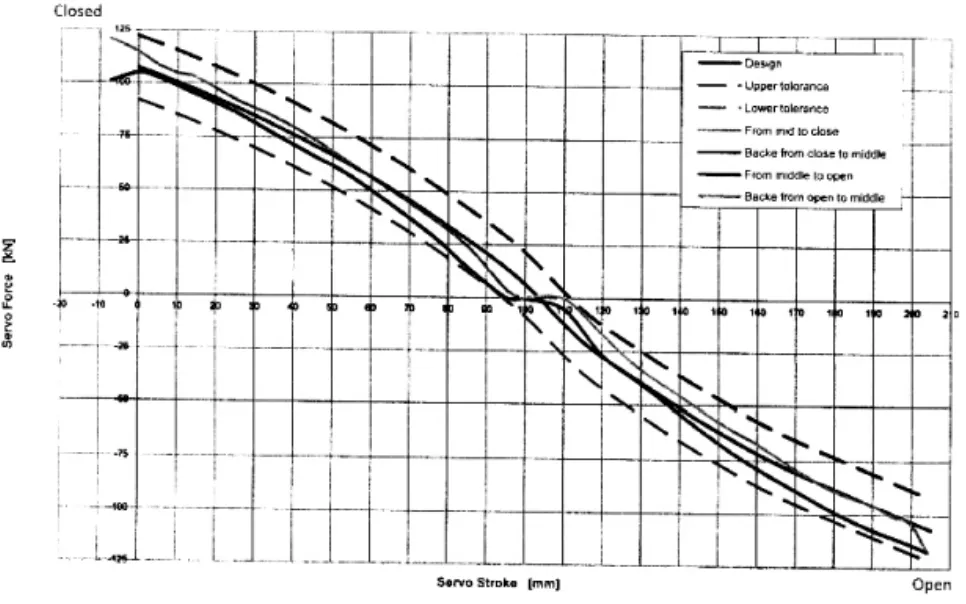

喷嘴的功能试验包括检查喷针的行程和操作力特性两个方面。

喷针的行程直接关系喷嘴开度的大小,从而影响喷嘴射流直径和流量的大小。通常设计中,其行程都包含有足够的设计余量,已满足加工、装配误差和额外超发的需要。此试验相对简单,只需要在试验过程中测量其全行程数值是否满足设计要求即可。

喷嘴操作力试验用于检测喷嘴的操作平稳性。喷嘴内部设置有弹簧平衡系统,使其在开启和关闭过程中能自动平衡操作油压产生的操作力和水流产生的作用力,使操作油压能平稳变化,喷针移动速度平稳,对机组出力的平稳变化、转速的稳定性至关重要。试验时,在喷嘴内部充满水压,通过测量操作油压和喷针行程的关系曲线,检验平衡弹簧和水压的作用力是否在设计的范围内。通过对比设计曲线和试验采集的作用力曲线,其操作力曲线完全落在设计允许的公差范围内。在全行程范围内,喷嘴都有充分的自关闭趋势,完全满足安全平稳运行的设计要求。试验结果参见图3喷针行程和油操作力关系曲线。

图3 喷针行程和油操作力关系曲线

至此,喷嘴的单独试验就完成了。客户对此试验进行了同步验收,各项指标均优于合同和设计要求。

3.2 配水叉管装配和水压试验

配水叉管是冲击式水轮机的引流部件,其承受上游高压水流的作用,是重要的承压部件。配水叉管的结构强度至关重要,足够的设计安全余量能保证电站厂房设备的安全。配水叉管的水压试验是检验其设计制造质量的有效手段。试验压力为设计压力的1.5倍14.55 MPa,保压时间30 min。试验压力成阶梯状逐步上升,完成保压后同样逐步下降,防止压力急速上升和下降对本体造成不必要的损伤。客户针对此项试验内容进行了单独的验收。整个试验过程持续3 h,试验过程中无异响、无漏水现象。试验结果表明其设计制造质量优秀,结构刚度、强度达到了设计指标。水压试验压力变化曲线见图4配水叉管水压试验压力和时间关系曲线。

图4 配水叉管水压试验压力和时间关系曲线

3.3 机组总装配试验

在完成喷嘴和配水叉管的单独试验验收后,机组进入了整体总装配的验收程序。机组总装配试验旨在检查机组的各零部件之间的尺寸、配合接口、干涉等问题。由于水轮机转轮是直接和发电机轴连接的,而此时,发电机主轴不具备同步装配试验的条件,因此水轮机的转轮没有参与此次总装配试验。

水轮机总装配试验的主要装配顺序为:下机壳→配水叉管(下半部份)→下喷嘴→上机壳→上喷嘴→主轴护罩和中心定位工具→调整上下喷嘴位置→配水叉管上弯管→配车和装配调整法兰→折向器操作机构→机壳盖。

3.3.1下机壳装配

水轮机总装配试验先由下机壳开始。将下机壳平放在地面上,支撑稳固,调整下机壳上表面法兰,使其上表面长8 m宽3 m的法兰平面水平高差在0.5 mm范围内。但法兰平面满足要求后,固定好机壳,并在机壳四周搭建操作平台,方便后续工作。

以下机壳上发电机主轴孔为中线,用铅垂线在地面找正机组的X、Y中心线,并标记清晰,此中心线作为整个水轮机总装配的基准中心线。

3.3.2配水叉管下半部分装配

将配水叉管的下半部分吊入位置,调整叉管进口法兰平面的位置,使其距离水轮机中心线的位置符合设计要求。同时,调整法兰面的垂直度,进出口法兰面中心点必须落在上述机壳中心线上,进口法兰平面和轴线平行,检查记录进出口法兰位置角度必须在设计要求的公差范围内。

配水叉管下部分就位后,固定好其支脚,防止后续工作中移位。

3.3.3下喷嘴装配

在下机壳内部搭建工作平台,将下喷嘴吊入机壳内。用连接螺栓和顶起螺钉固定下喷嘴法兰和配水叉管出口法兰。两法兰面之间留出调整法兰的名义厚度值,以供后续调整喷嘴角度用。

3.3.4上机壳装配

将上机壳吊入,与下机壳对齐。吊装时,要注意轻吊轻放,防止对下机壳的撞击,使其位置发生变化。检查上机壳法兰与下机壳法兰的错边情况,如有错边,须调整一致。装入定位销和连接螺栓,并把紧。

3.3.5上喷嘴吊装

上喷嘴由于其位置和角度关系,吊装相对困难。在吊装时,需使用吊装和手动起吊葫芦调节上喷嘴的角度和位置,待进入装配位置后,用与机壳连接的螺栓固定,并同时留出调整法兰的名义厚度间隙,用于后续调整上喷嘴角度。

3.3.6主轴护罩和中心定位工具装配

由于发电机主轴不具备同步装配条件,水轮机转轮不能参与总装配试验。用以模拟水轮机转轮的中心定位工具只能固定在主轴护罩上。中心定位工具完成粗装配后,须调整其中心高程,使其与机壳上主轴孔中心高程一致,中心定位工具表面与地面垂直,和机组中心线重合。中心定位工具表面和地面的垂直度调整到0.05 mm/m范围内。

3.3.7调整上下喷嘴位置

在上下喷嘴口环上分别装上定位工具。从定位工具上引出的定位线与中心定位工具相连,用以模拟喷嘴射流的方向。中心定位工具外圆与转轮的节圆直径一致。用直角尺测量射线与喷嘴定位工具的垂直度,调整喷嘴的定位顶起螺栓,使其射线的垂直度换算到转轮的偏差在IEC60193标准规定的范围内,射流偏离转轮中心线不超过正负1.6 mm。

使用同样的方法对上、下喷嘴做调整。调整合格后,测量记录调整法兰的间隙值,用于配车调整法兰的厚度。

3.3.8配水叉管上弯管装配

喷嘴位置调整好后,将配水叉管上弯管吊装入位。调整其位置,保证所有的连接螺栓能全部通过螺孔并无卡死情况。测量上弯管进出口法兰与叉管法兰、上喷嘴法兰之间的间隙,用以配车调整法兰厚度。

3.3.9配车和装配调整法兰

各调整法兰按测量的间隙数据配车,并做好配对标记。将上弯管、上喷嘴、下喷嘴拆下,转入对应的调整法兰。然后再次装入下喷嘴、上喷嘴和上弯管。再次检查喷嘴相对于中心定位工具的位置。两次装配后,其喷嘴的位置肯定会有变化。如果其位置仍能满足IEC60193关于射流偏差的要求,可以不再调整。如果不能满足此标准要求,则需要再次对调整法兰配车,直至合格。在此项目工厂总装配过程中,配车调整法兰一次后,均能满足标准要求,一次配车合格。

3.3.10折向器操作机构装配

喷嘴位置合格后,开始装配折向器操作机构。折向器操作机构包括折向器、拐臂、连杆、传动轴及其支撑轴承、连板,以及折向器操作接力器等零部件。

折向器操作接力器为摇摆式接力器,固定在上机壳外侧。整个油操作系统均布在机组流道外侧,与水流流道隔离,不会有任何油水混合,污染水源环境的风险。

折向器在喷嘴装配时,已经与喷嘴固定装配。折向器操作机构装配完成后,要检查其动作试验,检查开关动作是否灵活无卡阻无干涉情况,折向器位置是否正确。同时还要测量检查折向器与机组中心定位工具的最小距离,防止机组在运行过程中,静止部件和转动部件相碰。

3.3.11机壳盖装配

机壳内各项装配调整完成后,将机壳盖吊入上机壳。检查机壳内部是否有干涉错边。调整位置,装配好连接螺栓和定位销。

至此,整个装配工作已基本完成。即可通知客户代表参与最终的工厂验收试验。水轮机总装配见图5。

图5 水轮机总装配

4 总结

从整个水轮机工厂总装配试验以及验收试验的过程和结果来看,此次水轮机工厂总装配试验圆满完成了合同和设计的装配要求,检验了机组设计、制造和装配质量。

同时,我们应该注意到,冲击式水轮机的机壳都是无承压要求的薄壁结构件,其尺寸大,刚性差。在从工厂到工地的整个运输过程中、在工地安装浇筑混凝土的过程中均存在一定的变形风险。工地的最终安装也不可能完全复原工厂总装配的过程与结果。因此,工地安装过程中,严格按照厂家提供的安装程序,逐步安装、检查、记录每一个质量关键点,严格把控安装质量,这对机组今后的运行维护是大有好处的。

水轮机在制造工厂进行总体装配试验可以发现设计和生产制造过程中可能的偏差和缺陷。将这些缺陷消灭在产品出厂之前,减少工地缺陷的产生,不但可以提高水轮机制造厂家的质量水平、减少工地质量成本,更可以为业主赢得更多的发电时间,直接提高其电站的经济效益。

因此,对大型冲击式水轮机在制造工厂进行总装配验收,在条件允许的情况下是有必要的。特别是工地条件差,工地设备不全,地区偏远或远在海外的电站,可以大大降低产品的质量风险。各水轮机制造厂家和水电站业主可结合其实际情况选择进行。

参考文献:

[1]IEC 60193-1999水轮机、蓄能泵和水泵水轮机模型验收试验规程[S].

[2]GB/T8564-2003水轮发电机组安装技术规范[S].

[3]王晓燕.冲击式水轮机发电机组安装技术探讨[J].科学时代,2013(1)

[4]唐鹏程.冲击式水轮机安装工艺的研究[J].中国科技纵横,2012(8).

[5]刘杰.冲击式水轮机组的安装技术研究[J].科技传播,2015(7).