比例溢流阀性能测试系统的研究与开发

宗舒阳,韩 军,周文强,李凤志,刘 春

(内蒙古科技大学信息工程学院,内蒙古 包头014010)

1 设计需求和现状

作为液压系统关键元件之一的比例溢流阀,其质量好坏直接影响着整个液压系统控制的精度和稳定性[1],因此,各个应用领域对电液比例伺服阀的工作特性要求也越来越高,对此类阀进行定期的检测和调整,是确保伺服系统快速、准确做出响应的必要手段和措施。

对生产厂家来说,比例溢流阀性能测试系统的研究对于比例溢流阀出厂时的质量检测是非常必要的,只有拥有良好的测试系统,并且研究好才能保证高质量的伺服阀出厂。另外,对于现代冶金等企业,比例溢流阀的使用量非常的大,对其进行性能测试也便于使用者对液压回路故障诊断、进行改造等。

经过调研发现目前市面上的电液比例伺服阀测试系统中,有相当一部分是靠人工手动操作,且只能够完成静态测试,而无法完成动态测试。人工手动测试的效率和测试精度都不高。因此需要一个可以将液压系统及电气系统有效结合在一起,可以精确并高效完成性能测试实验的测试系统。

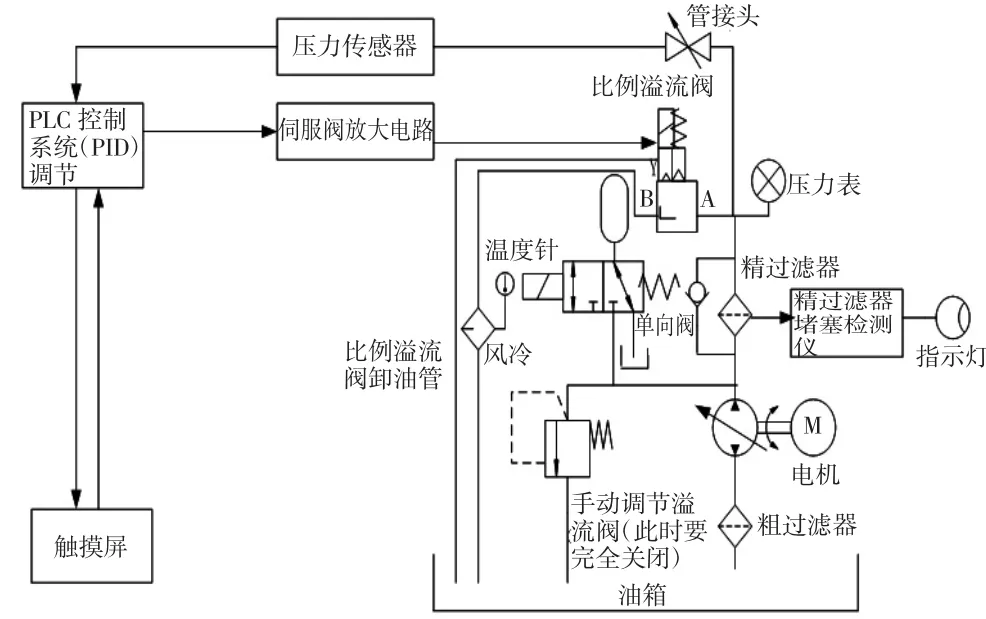

2 系统的总体方案

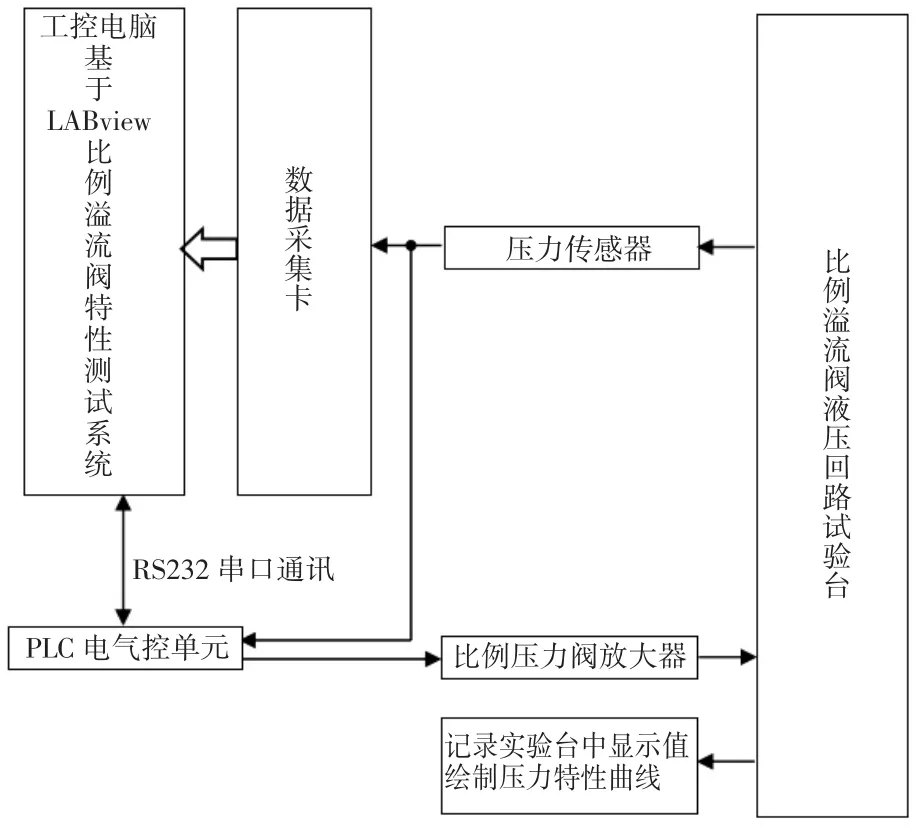

设计的系统总体方案如图1所示。在该系统液压回路中,进油回路是:粗过滤器—变量泵—精过滤器—比例溢流阀。回油路线是:比例溢流阀—油箱。本回路主要是测试比例溢流阀电压信号及比例溢流阀进油口的比例特性,所以系统省略执行元件液压缸或液压马达。PLC控制系统接收触摸屏PID参数后发出控制信号经放大电路功率放大后控制比例溢流阀[2]。比例溢流阀进口接压力传感器测量进口压力,反馈到PLC系统形成闭环及压力表可供读取压力数值。

图1 系统总体方案

3 液压系统元件选型及相关计算

3.1 液压泵站

本系统液压回路部分包括定量叶片泵、变量叶片泵、定量泵电机、变量泵电机、滤油器以及液压油等。为满足系统需要,各部件选型:变量叶片泵排量6.67 ml/r,额定压力6.3 MPa;定量叶片泵排量8.0 ml/r,额定压力7 MPa;定量叶片泵驱动电机2.2 kW;变量叶片泵驱动电机1.5 kW;液压油选择10#抗磨液压油;高压精吸油滤油器过滤精度10 μm,不低于HB5930-6/A级;吸油精滤油器:过滤精度10 μm,不低于HB5930-6/A级;回油精滤油器:过滤精度10 μm,不低于HB5930-6/A级。

另外,每个液压元件均配有油路过渡底板,采用专用弹卡式底板固定,可方便、随意地将液压元件固定在铝合金型材面板上;油路搭接采用开闭式快换接头,拆接方便[3]。

3.2 测试用传感变送器

压力传感变送器:

传感变送器量程范围为0~10 MPa,在量程范围内的最大绝对误差为0.02 MPa.

因此选择准确度等级为0.2级(0.2%)的压力传感变送器。

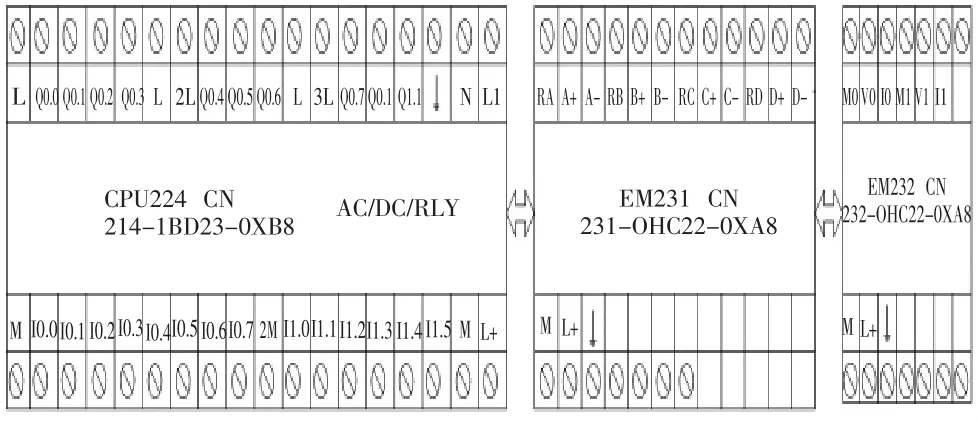

3.3 PLC电气控制单元

可编程控制器(PLC)包括主CPU模块、模拟量输入模块、模拟量输出模块。本系统PLC电气控制单元为西门子S7-200系列,电源电压为AC 220 V/50 Hz,控制电压为DC24 V;模拟量控制模块:EM231+EM232;24 V直流电源用于提供控制电压、传感器所需电源等;电气控制线路设有短路保护、过载保护等功能,所使用的电气元器件全部符合IEC标准。

3.4 油箱容量计算

油箱的主要功用是存储供系统循环所需要的油液。油箱中的油液高度应为油箱高度的80%,油箱的容量应根据液压系统的发热、散热平衡的原则来计算。其估算公式为:

其中,V为油箱容量,ξ为与压力有关的经验数据,低压系统选2-4,中压系统选5-7,高压系统选10-12,本文中选取6.qp为系统流量,其计算公式为:

公式中n为电机转速,E为泵的排量。根据前面选取的电机功率及额定转速最后计算出油箱容量为80 L.并附带上液位、油温指示计、吸油滤油器、空气滤清器等元件。

3.5 管道计算

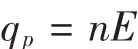

系统中管道的规格尺寸是指其内径和壁厚,从液压手册中查取计算公式为:

公式中d为管道内径;q为管内流量;v为管道中的油液流速,吸油管取0.5~1.5 M/S;δ为管道壁厚;p为管内工作压力;n为安全系数。σb为管道材料的抗拉强度。根据测试系统的相关要求及查阅液压系统设计手册最终计算出d=32 mm,δ=10 mm,且处于经济考虑选用尼龙管。

4 比例溢流阀测试系统电气及PLC系统设计

PLC基本模块及输入/输出模块选择如图2所示。CPU主模块选择西门子S7-200的CPU224.该模块具有数字量输入点14个,数字量输出点10个,本系统中泵站电机共4个,分别是定量泵电机、变量泵电机、辅助泵电机、风冷却扇电机。每台电机启停按钮两个,共用8个输入点,其余6个输入点用于扩展时使用。输出点控制4个24 V继电器,4个电机运行指示灯,空余两个输出点用于扩展时使用。本系统中需要接受液压系统中压力传感器,所以模拟量输入扩展模块选择EM231CN模块。模拟量输出模块选择EM232CN,用于对模拟式执行器比例阀进行控制[4]。

图2 PLC基本模块及输入/输出模块

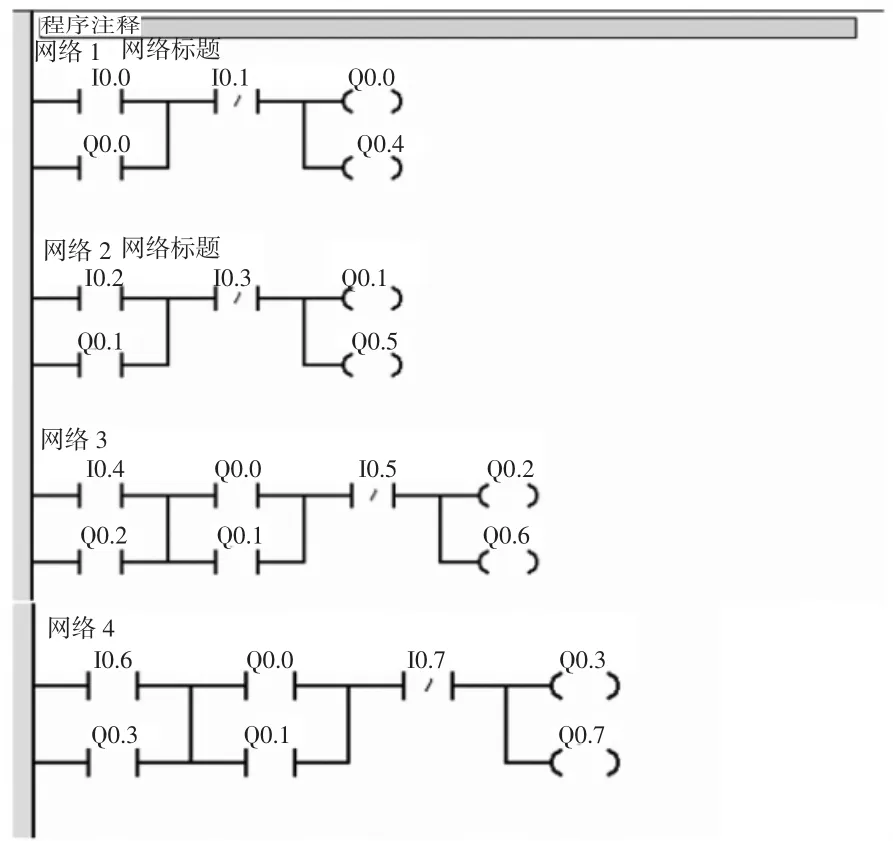

泵站电机运行控制子程序如图3所示。PLC输入/输出点安排如下。

图3 泵站电机运行控制子程序

I0.0/I0.1定量泵电机启停 Q0.0/Q0.4定量泵电机及指示灯控制点

I0.2/I0.3变量泵电机启停 Q0.1/Q0.5变量泵电机及指示灯控制点

I0.4/I0.5辅助泵电机启停 Q0.2/Q0.6辅助泵电机及指示灯控制点

I0.6/I0.7冷却风扇电机启停 Q0.3/Q0.7冷却风扇电机及指示灯控制点

5 比例溢流阀性能测试实验分析(给出实验系统)

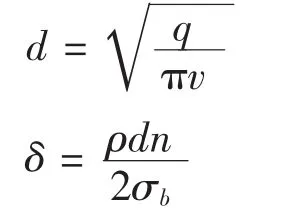

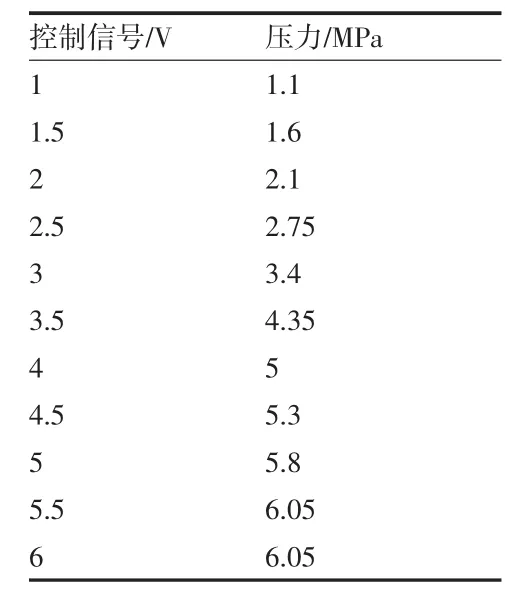

比例溢流阀的标准特性是输入电流信号与其进口压力成线性关系。为验证本文开发的测试系统的有效性,选用了实验室已经使用了3年的比例溢流阀1只(南京609研究所FF102型)作为测试对象,测试的液压回路搭建如图4所示。在不同指令值的控制下,通过观察比例溢流阀进口安装的压力表,记录压力值变化,绘制压力/指令值特性曲线[5]。

图4 比例溢流阀测试回路

测试前,先关闭泵站,使的系统处于无压状态,按照本文开发的电气控制线路搭接好控制回路并检查连接确保无误,运行本文开发的PLC程序,通过上位机输入不同的指令值,观察不同的指令值所对应的比例溢流阀进口压力的值(进口装有压力表可供观察)。测试结果记录如表1所示。系统最大供油压力6.3 MPa.

表1 比例溢流阀性能测试结果记录表

根据测试结果记录绘制比例溢流阀压力特性曲线如图5所示(其中实线为被测阀理想状态特性,点状线为被测阀实际状态特性)。

图5 比例溢流阀测试结果

根据测试结果来看,运用本文开发的系统对被测对象比例溢流阀的比例特性进行了有效的测试。在指令值是0~3 V时,比例溢流阀的进口压力保持了良好的线性特性,在指令值是3~6 V时,该阀的线性特性有所下降,比例阀出厂时规定的线性误差为3.5%,从测试的结果来看,该阀的线性误差为(5~4.3)/5×100%=14%,不在规定的线性误差3.5%范围内。说明运用该系统对实验采用的比例溢流阀进行了有效测试,且该阀比例特性使用三年后比例性能有所下降。

6 结束语

本文自主开发了一款能够测试比例溢流阀性能的测试系统;搭建了比例溢流阀性能测试液压回路,并对所用到的元件进行了选型及计算;设计了能够控制比例溢流阀的电气PLC系统;最后选用已经使用了三年的比例溢流阀1只作为测试对象进行了测试实验,实验结果表明,本文自主开发的比例溢流阀测试系统操作简便,工作可靠,能够达到良好的测试效果,对比例溢流阀的性能测试具有重要的工程实用价值。

参考文献:

[1]王继伟.液压传动与控制[M].北京:机械工业出版社,2012.

[2]谭 心.机械工程控制基础[M].北京:清华大学出版社,2012.

[3]严普强.工程机械测试技术基础[M].北京:机械工业出版社,2007.

[4]杨锋俞.电液伺服与电液比例控制技术[M].北京:清华大学出版社,2010.

[5]杨 智,范正平.自动控制原理[M].北京:清华大学出版社,2010.