汽车覆盖件冲压模具修边毛刺的解决方案分析

黄 罴,唐 雅,宾小林

(柳州高华机械有限公司,广西 柳州545616)

在模具调试及零部件生产过程中,修边毛刺问题是所有模具企业都会面临的疑难问题,零件会因各种模具问题导致毛刺的产生,影响零件的品质(在与其它零件焊接时,毛刺会干涉其它零件,导致焊接不稳定)及人员的取放安全性。为了在后期的模具项目中尽可能地消除零件毛刺,进而缩短模具制造、调试的时间,降低模具制造成本,特针对该问题进行分析,制定可行性方案。

1 零件产生毛刺的问题汇总及各类问题的原因分析

(1)工艺制定不够完善

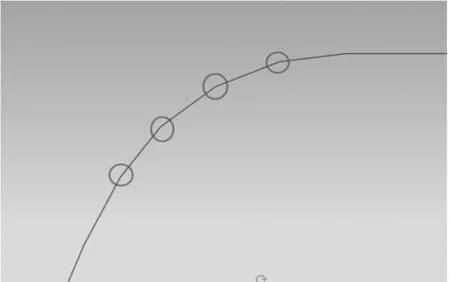

原因1:修边工序的修边线一般是由零件边缘抽取出来所得,但有些位置因为是在修边后需要翻边得到零件最终形状,这样就需要人工通过测量线长后分段偏置修边线,分段位置的桥接在3D软件中存在微观不平的锯齿形状,如图1所示。

图1 微观不平的锯齿形状

原因2:工艺制定时存在纵/立切现象,并伴随有形状导致修边刃口局部单薄现象,工艺未考虑到纵/立切对加工毛刺的影响[1],如图2所示。

图2 纵/立切修边刃口

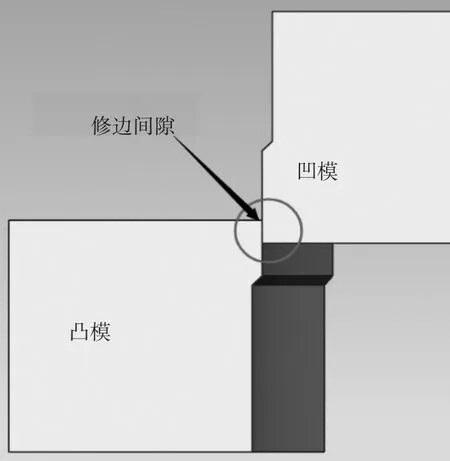

(2)修边模凸、凹模镶块的配合间隙不对

原因1:模具设计工程师设计时选取凸、凹模配合间隙大[1],不按设计手册针对不同材质、料厚的产品选取合适的凸、凹模配合间隙。

原因2:数控加工过切。

数控加工修边凸、凹模时,一边有过切现象后[2],不按新数据偏另一边的间隙,而是直接按数模加工另一边,如图3所示。

图3 凸、凹模修边间隙

数控刀具在精铣时用的是小刀,极易磨损,磨损后带铁削挤压刃口,导致刃口粗糙不平整。

原因3:钳工研配凸、凹模间隙不对,在研配过程中不检测配合间隙,每次研配把握不了修模量。

(3)模具修边镶块所使用的材质不对

原因:针对不同的产品材质及料厚,应选取不同的模具镶块材质[1-2]。常用的修边镶块材质有Cr12MoV、ICD5(改材质有铸钢及锻钢两种,又名7CrSiMnMoV)、SKD11(日本进口材料)。

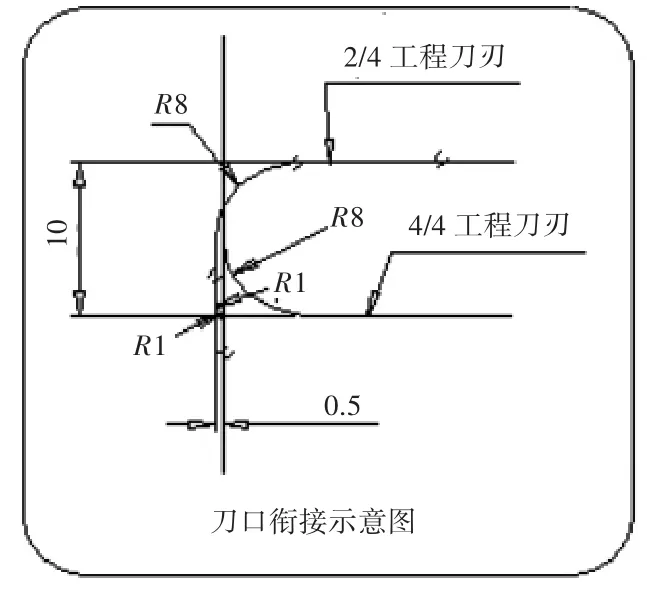

(4)两工序修边的工艺缺口接刀方式不对

原因1:常出现因设计不按工艺缺口设计规范执行[3],导致工艺缺口切入量不够深,钳工后续进行手工修配,而修配又不能使凸、凹模有良好的配合间隙及垂直度,最终产生毛刺。

原因2:数控加工修边镶块时,镶块的拐角加工不到位,钳工在研配刃口配合间隙时磨得过多,后序接刀不顺畅产生毛刺。

(5)修边凹模镶块尺寸设计不合理,导致修边时强度不足,进而产生毛刺。

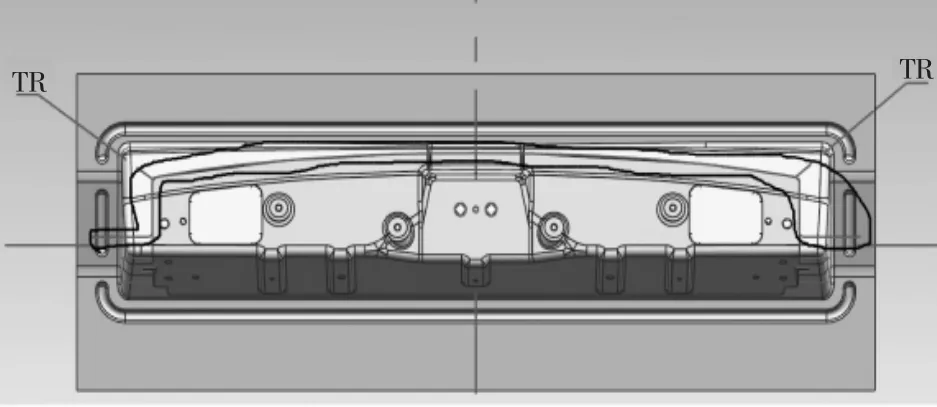

(6)模具工艺分序时出现单侧修边现象,这样的情况下修边存在侧向力,但模具结构设计时却未采取合理的抵消侧向力的措施,最终造成零件出现毛刺,甚至冲压零件数量越多毛刺变得越大。严重影响模具的寿命及零件品质。如图4所示产品(TR修边线以内为产品)就是单侧修边案例(有线圈出位置)。

图4 单侧修边案例

2 防止毛刺产生的主要措施

(1)针对工艺制定不够完善

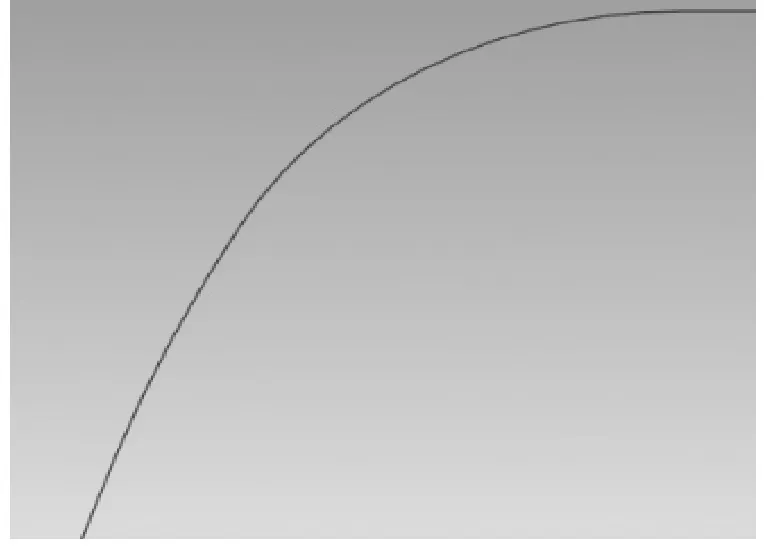

方案1:在人工分段偏置修边线后,对分段位置进行桥接处理,然后还需要针对桥接接头部位进行倒圆角处理,使微观不平的现象可通过圆角接顺,圆角大小要求≥R3 mm[1]。如图5所示为在图1基础上进行倒圆角处理后的状态。

图5 倒圆角处理后的状态

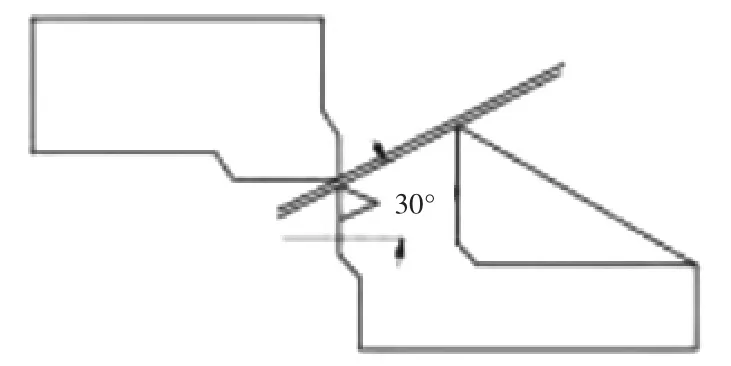

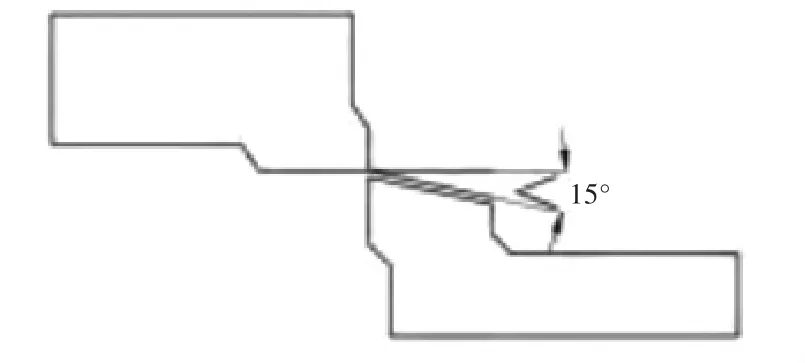

方案2:编制《工艺规范》,明确不同料厚、不同修边高度所要求的极限倾斜角度大小,并且要消除纵切时导致修边刃口局部单薄的现象,在制定工艺时以《工艺规范》为准,不满足该规范要求的,在工艺制定上增加侧修边工序;一般情况下钝角切边≥30°(图6)、锐角切边≤15°(图 7)[2]就要考虑零件该部位进行侧修边工艺。

图6 钝角切边≥30°

图7 锐角切边≤15°

(2)针对修边模凸、凹模镶块的配合间隙不对

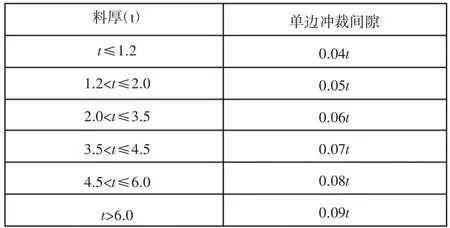

方案1:主要针对设计端,该问题已有明确的间隙选取设计手册,按设计手册规定选取间隙值时[3],以设计手册中偏小间隙为准,若制造现场在研配间隙时万一间隙太小还有量进行研配,如图8所示。

图8 单边间隙选取规定

方案2:针对数控加工过切

1)加工完修边凸、凹模其中一边修边刃口后,在加工另一边刃口前必须检查该刃口实际加工数据并记录,递交数控编程人员进行程序处理,补尝加工另一边刃口的数据,用补偿后的数据进行另一边刃口的加工。

2)验证数控精加工刀具针对不同修边镶块材质的磨损程度,编制刀具使用寿命记录表,在刀具加工修边刃口粗糙度变差之前进行停机换刀,防止刀具磨损后带铁削挤压刃口而导致刃口粗糙不平整的问题出现。

方案3:针对钳工研配

1)规范研配间隙流程,编制检查表,检测间隙数据必须记录于检查表及标注至模具上,作为每次研配及模具品质检查的依据。

2)“工欲善其事,必先利其器”,故在规范研配间隙流程的同时,也规范好研配修边刃口各个不同位置所使用的工具及磨头(如修边的小拐角必须用较小的磨头),以达到物尽其用的目的。

(3)针对模具修边镶块所使用的材质不对

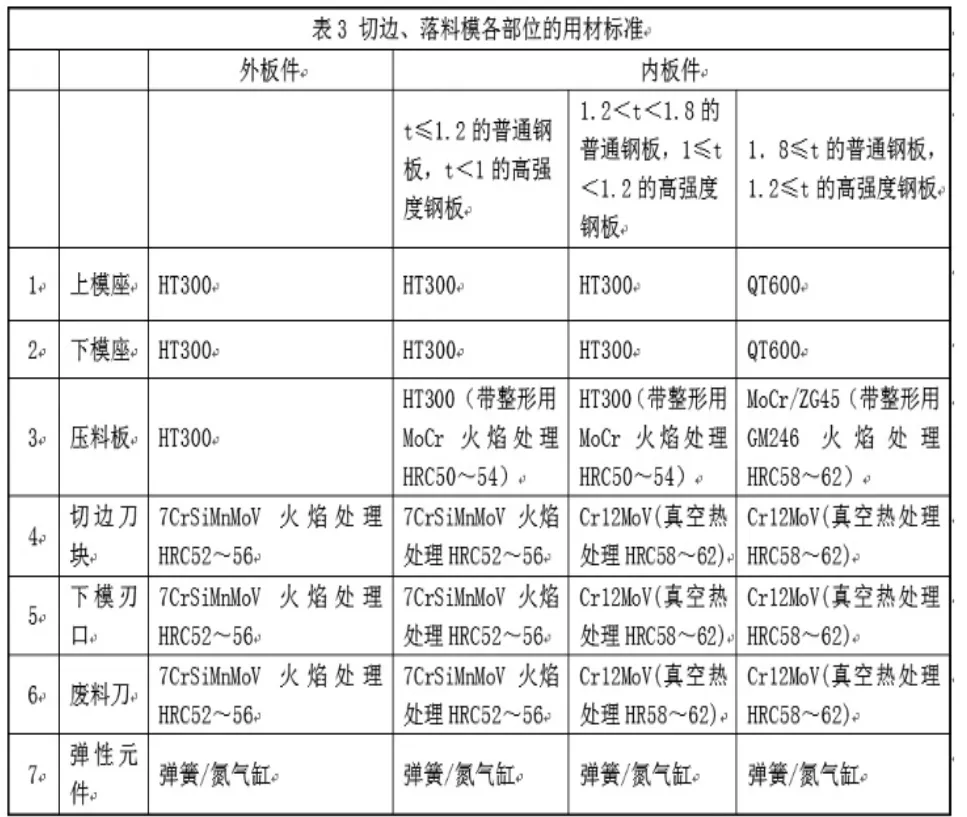

该问题主要在于模具设计时对镶块材质的选取,一般对于有经验的模具设计工程师来说,不会犯该问题的错误,重点需防范的是从事模具设计工作不到1年的员工,故所采取的措施是将零件材质硬度、料厚与镶块使用材质加入设计检查表里,工作不到1年的设计工程师需以检查表为基准进行自检,有经验的设计工程师需拿检查表对该设计工程师的结构图进行复检并签字,防止该类问题的发生。附零件不同材质及料厚模具各部位选取不同材质表[3]如图9所示。

图9 模具各部位选取不同材质规定

(4)针对两工序修边的工艺缺口接刀方式不对

1)工艺规范两序之间的工艺缺口设计形式[1],现规定如图10所示。

图10 工艺缺口设计形式

2)钳工修配时以凸模为基准配凹模,使用3 mm的磨头清理拐角的R角。

3)在因数控加工拐角不到位的情况下,前、后工序加工出工序样件,再对比确认修配哪道工序的接刀刃口。

(5)针对修边凹模镶块尺寸设计不合理,导致修边时强度不足

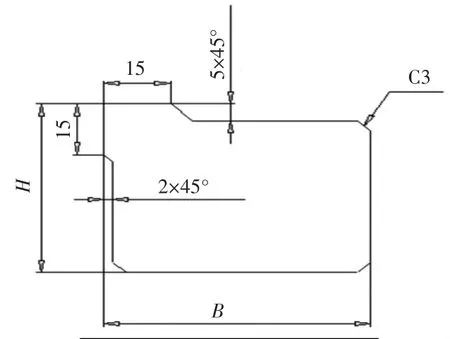

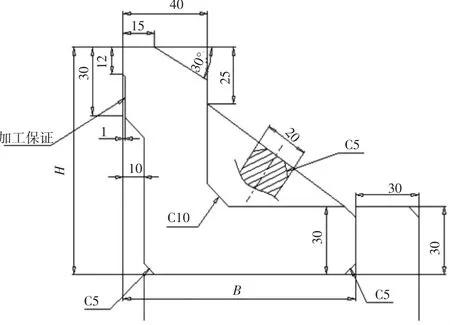

修边凸、凹模镶块按材质分为锻件(Cr12MoV)及铸件(ICD5/7CrSiMnMoV)两种,材质不同,设计结构也不同[2],如图11为锻件结构、图12为铸件结构。

图11 锻件结构

图12 铸件结构

其中镶块的高/宽比为1:1.2~1.5,也就是说宽度至少比高度尺寸大1.2倍,这样才能满足安装强度;另外,铸件结构中根据产品材质的强度及厚度,40 mm的尺寸又有不同,详见图13(40 mm尺寸在图中为厚度T):

图13 铸件厚度T的选取

设计过程中必须严格按照上面3个图所示规范进行镶块结构设计,才能保证镶块强度满足修边要求。

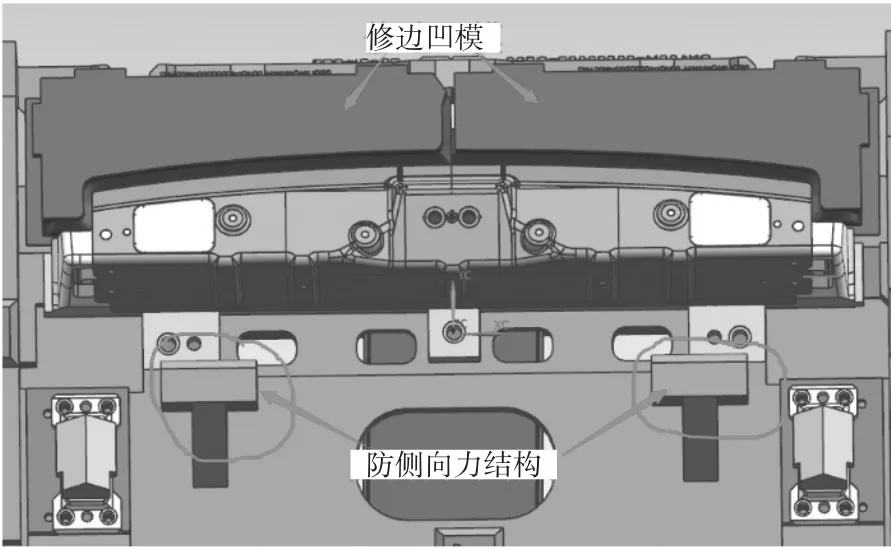

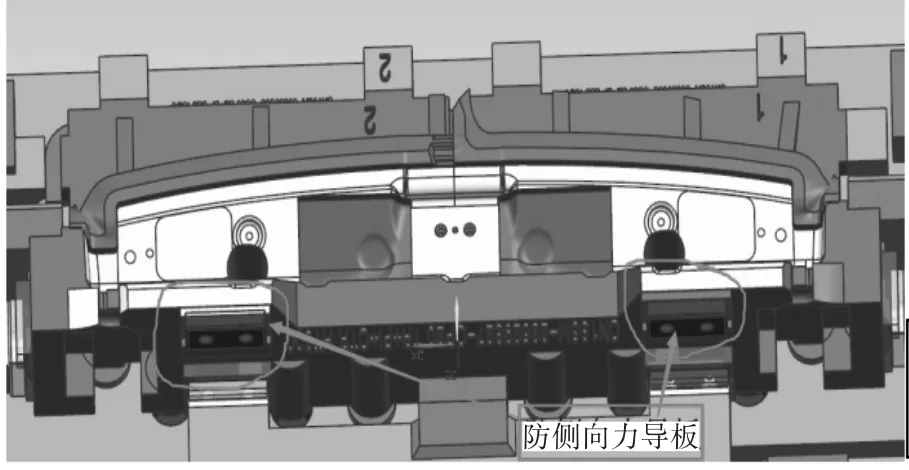

(6)针对修边侧向力

在有侧向力修边的结构中,必须设计防侧向力结构以抵消该力,使模具在运动过程中始终保持在平衡的状态,不至于因为不平衡导致修边镶块错位而凸、凹模咬合在一起使零件出现毛刺。如图14(下模)、图15(上模)为单侧修边模具设计防侧向力的结构案例。

图14 下模防侧向力结构

图15 上模防侧向力结构

3 结束语

毛刺问题在冲压产品中是较为常见的一种现象,在模具制造的过程中,最终基本都会因毛刺问题导致模具不能顺利交付,所以,在这个问题中,需要通过对设计、加工及制造的每个环节进行分析总结,结合公司的实际状况,将毛刺问题出现的几率压缩到最小,上述问题及解决方案已在实践中得以应用,使公司模具修边毛刺直接通过无需返修的几率上升至85%,从而缩短模具开发周期,降低制造成本,提高产品品质。

参考文献:

[1]于 欣.汽车覆盖件模具设计与制造[M].北京:国防工业出版社,1998.

[2]胡 平.汽车覆盖件模具设计[M].北京:机械工业出版社,2014.

[3]马朝兴.冲压模具设计手册[M].北京:化学工业出版社,2009.