基于有限元的输气管道热应力及影响因素分析

孙 颖,吕 超(东北石油大学土木建筑工程学院,黑龙江 大庆 163318)

进入21世纪以来,全球对油气能源的需求日益增加,世界各地的长距离输气管道工程也逐年增多。截止到2012年底,我国天然气输运主干管道已达5.5万km,2014年中国与俄罗斯签署了千亿数额的天然气合作购销合同[1-2],未来我国将建设更加完整的天然气管网系统。起初学者们对管道泄漏及其破坏做了相当多的研究[3-4],建立了较为全面的气体泄漏扩散模型,分析了泄漏扩散的原因及其影响因素。同时学者也对埋地管道温度场做了有关研究[5],但较少有研究分析管道产生的热应力以及影响因素;因此,本文以热结构耦合方向为切入点对管道热应力产生及影响其大小分布的因素进行研究分析,希望能对今后管道设计、施工及研究提供帮助。

1 研究分析方法

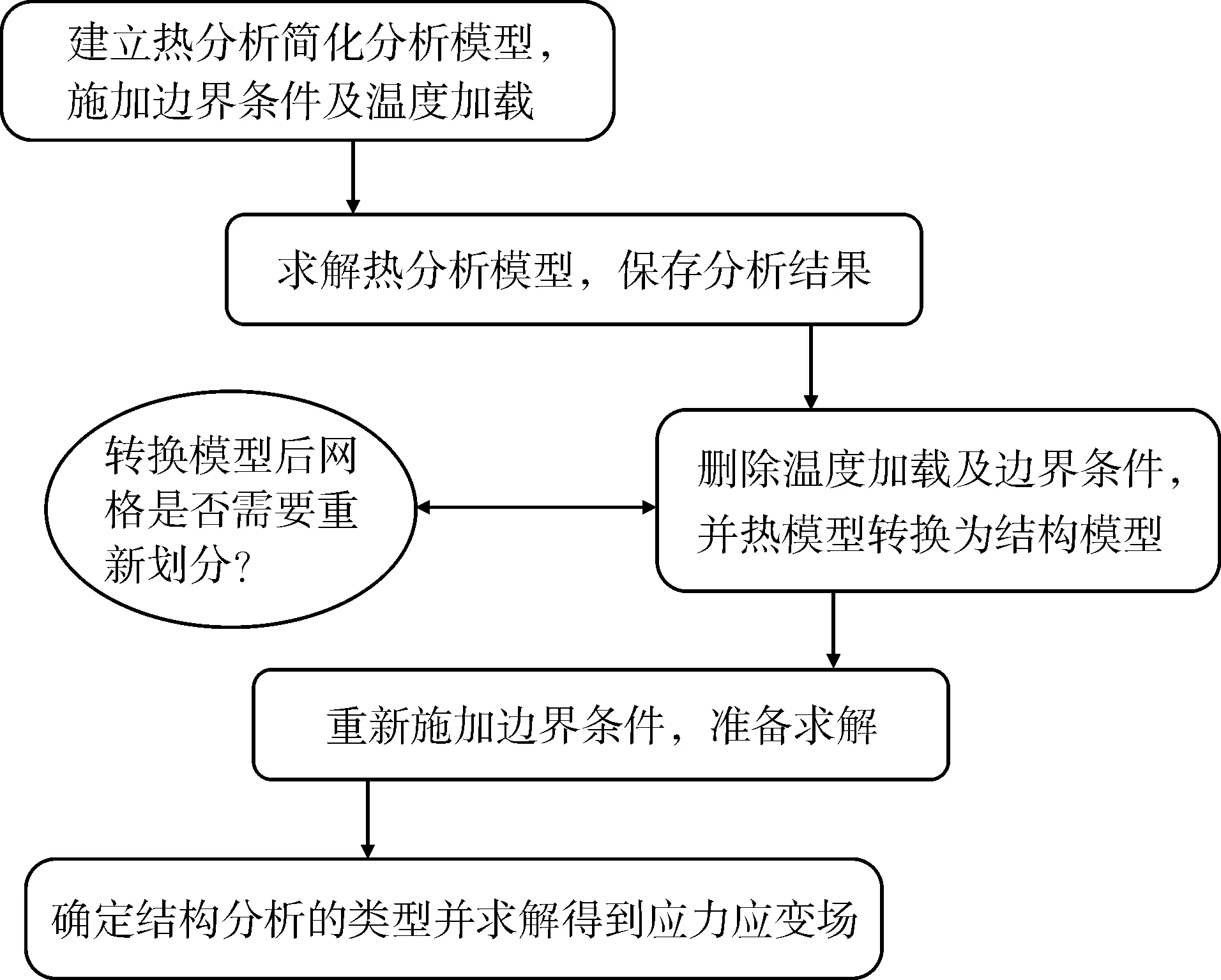

多耦合场的求解一般有直接耦合法和间接耦合法2种方法。直接耦合法仅通过一次求解得到耦合场,适用于多个物理场各自的响应相互依靠的情形,往往计算量庞大,耗费的机时多。间接耦合法是按照顺序进行多次的相关场分析,通过把第一次场分析的结果作为第二次场分析的载荷来实现两种场的耦合,比直接耦合法计算量小,效率更高。因此,本文将采用间接耦合法,先进行热分析求得结构的温度场,然后再进行结构分析,将前面得到的温度场作为体载荷加到结构中,求解结构的应力场分布。有限元具体分析过程如图1所示。

图1 热结构耦合分析流程图

2 有限元模型

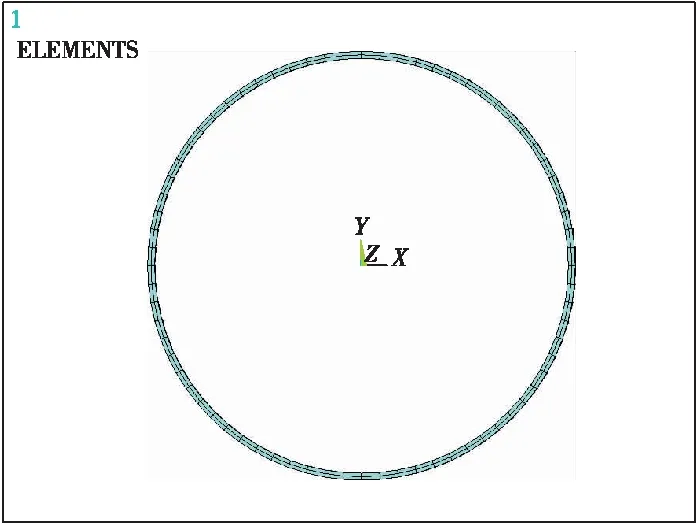

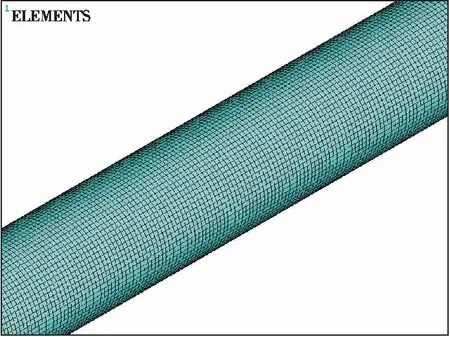

有限元模型采用三维空间模型,模型轮廓为在Z轴上轴对称的圆柱形,在径向上沿X、Y轴对称的圆环,采用8节点六面体单元SOLID70建立热分析三维模型。先对模型进行热分析,接着转换为SOLID185结构单元,对空间模型进行结构分析,具体流程见图1。参考文献[6-8]的研究方法,设计参数如下:材料管线钢X80,管径1 219 mm,弹性模量2.06×105MPa,泊松比0.3,传热系数14.7 W/(m·K),热膨胀系数1.2×10-5,钢管屈服强度520~620 MPa。模型约束情况为管道Y轴方向上X方向的位移约束,管道X轴方向上Y方向的位移约束。在实际工程中管道常用固定墩来约束固定管道,则支座形式考虑不同的固定端位置进行研究,而固定约束施加在管道端面。模型网格划分以六面体单元划分,采用映射法划分网格,径向网格划分长度0.002 5 mm,轴向圆周网格划分长度5 rad,圆环面划分网格数为2,最终网格划分结果如图2、图3所示。

图2 环向网格划分图

图3 径向网格划分图

3 有限元分析

3.1 管道热应力大小及分布

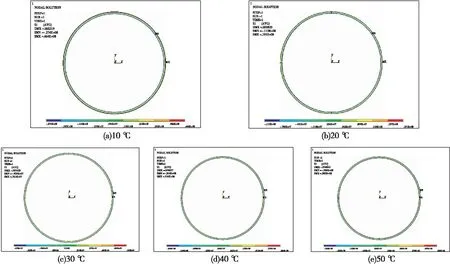

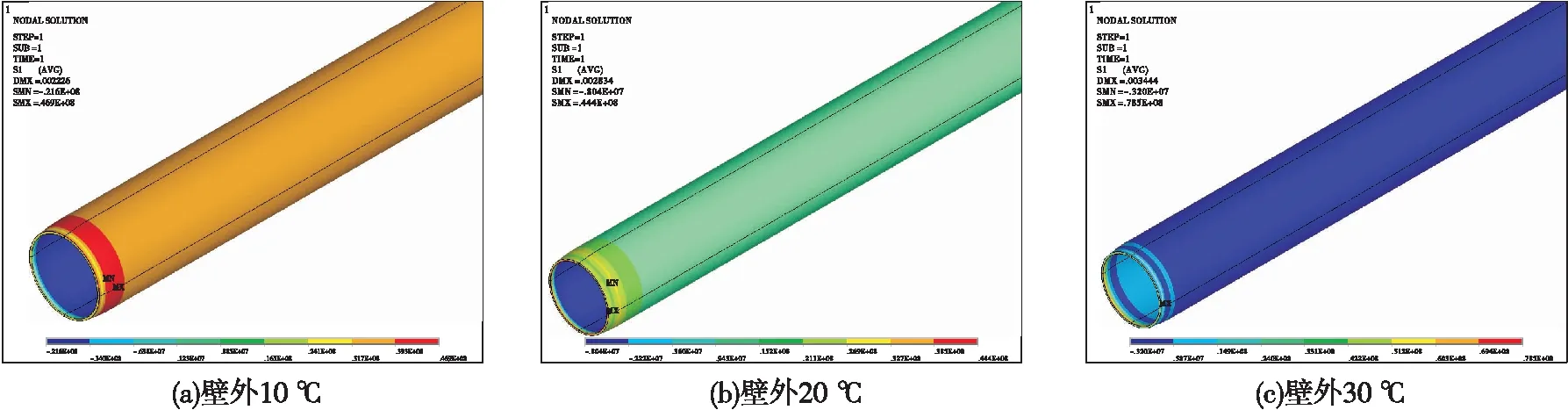

采用ANSYS分析管道热应力场并将温度作为影响管道热应力因素进行模拟,设计管道壁厚20 mm,长10 m的有限元模型,拟采用管内温度27 ℃,管壁外温度作为变量,由10 ℃逐渐增加到50 ℃,进行模型计算。得到的管道热应力云图如图4所示。

管道热应力在忽略内外压时在管道环向上呈递进式分布,且随着管道内外温度值大小分布不同,最大主应力总是出现在温度相对较小的管壁面上;但管壁中温度梯度相差较小。这是由于考虑温度效应时,对薄壁管道而言,由于材料具有导热性,管道内壁和外壁的温差较小,较小的温差使管道所产生的热应力也很小。

图4 不同壁外温度下管道热应力计算结果图

3.2 影响因素分析

由文献[9-11]研究内容分析可知,输气管道内部压力为8~12 MPa,而且管道正常工作时管道内压力均匀分布在管道壁上,对管道热应力影响不大。而外压主要包含管道外覆土层压力和管道自重产生的自重压力,通常埋地管道埋深为3~5 m,且大多均为黏土和沙土。根据钢管自身和覆土层密度计算可知管道外压小于2 MPa,远小于管道的屈服强度520~620 MPa,尽管其在管道外壁分布不均匀,但对管道输气过程的影响仍可以忽略。由此分析影响管道热应力大小及分布的因素主要有温度、壁厚以及不同支座形式。

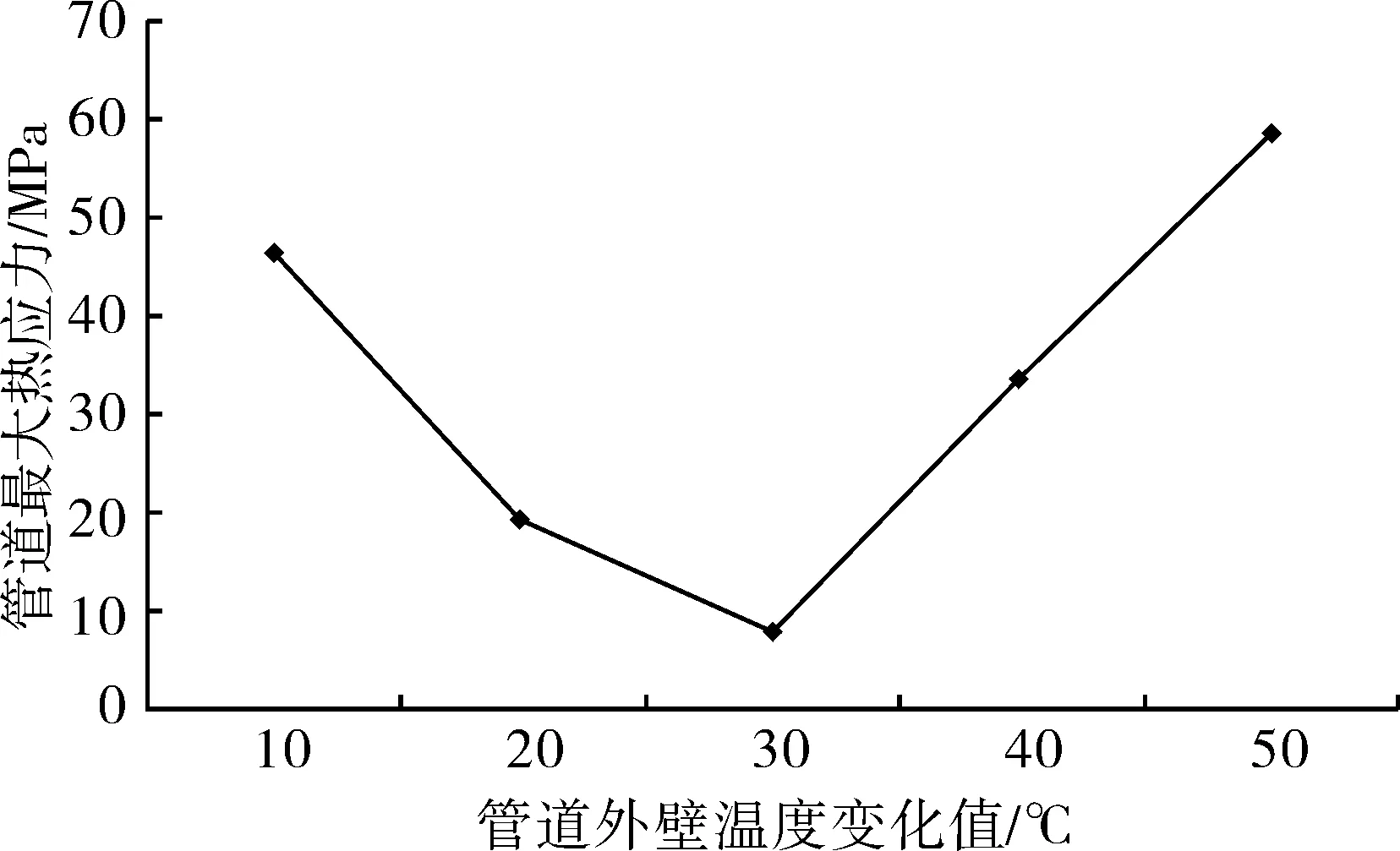

依照上述设计对管道模型数据进行模拟得到图5,由图5及图4可知管内温度高于管外时,最大热应力分布在管道外壁且管道最大热应力逐渐减小;管内温度低于管外时,最大热应力值分布在管道内壁且管道最大热应力逐渐增加;管道内外温度差越大,管道中产生的热应力值就越大。

图5 各温度值下管道热应力计算结果图

图6为管径16、20、30 mm的管道热应力分布变化趋势图,可以看出在同一管径下热应力变化曲线具有相同的变化趋势,通过图5、图6的对比可知温度变化是影响管道热应力的1种因素。

图6 各温度值下管道热应力计算结果图

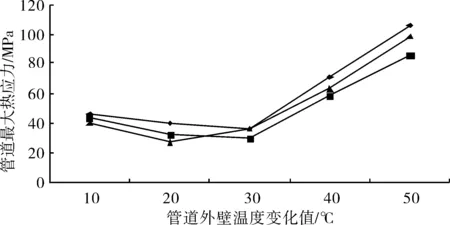

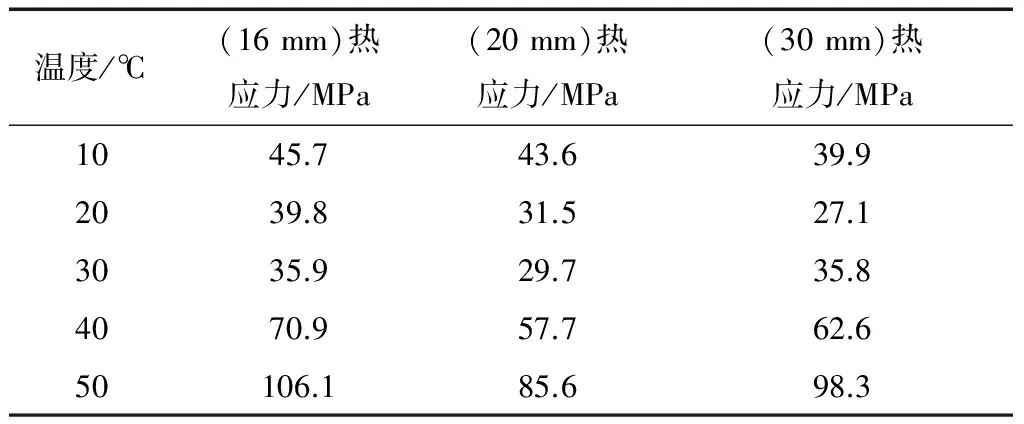

为研究不同壁厚对管道热应力大小及分布的影响情况,选取16、20、30 mm 3种管壁厚度建立空间三维模型。管身长10 m,设计管内温度恒定27 ℃,管道外温度由10 ℃逐渐增加到50 ℃。对管道两端进行固定约束,管道最大热应力结果如表1所示,管道热应力变化图如图7所示。

对比图7中不同壁厚的3条应力折线,可以看出当管道壁厚由16 mm增大到20 mm,管道最大热应力值逐渐减小,但减少幅度不大;管壁由20 mm增大到30 mm,最大热应力值逐渐增大;结合表1可以更加清晰地看出这种随壁厚的增加热应力先减少后增大的趋势。出现这种情况是由于当壁厚过小,导致强度或者稳定性太低致使热应力偏大;而壁厚过大,壁面中热应力过大而影响安全。因为壁厚的大小体现了元件内部相互约束的强弱,体现了传热热阻及传热温差的大小,壁厚越厚,元件内部约束越强,传导同样的热量需要的温差越大,相应的热应力也越大,所以在实际工程中建议取20 mm左右较为合理。

图7 不同管道壁厚下管道热应力计算结果图

表1 两端固定约束时不同壁厚管道最大热应力值

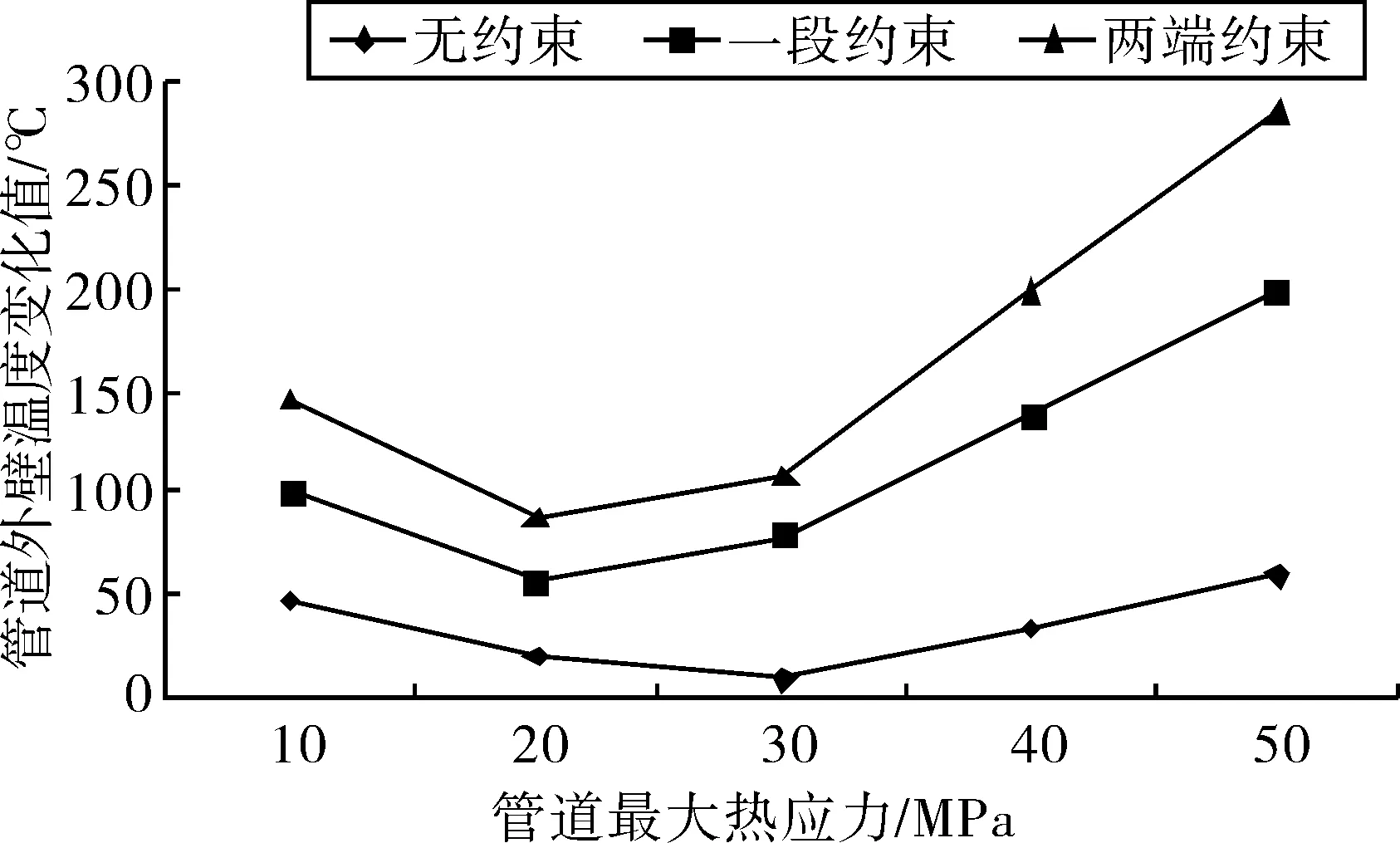

在实际工程中管道常用固定墩来约束固定管道,则支座形式考虑不同的固定端位置进行研究。为研究固定端在不同位置时对热应力大小及分布的影响情况,拟采用比较合适的20 mm壁厚的管道模型分别对不加约束、一端固定和两端固定3种情形进行分析计算,管道模型直径1 219 mm,管道内表面温度27 ℃,管道外表面温度由10 ℃增加到50 ℃,热应力变化趋势如图8所示。图9为一端固定约束壁厚30 mm的管道热应力计算结果云图。

由图中变化情况可知不同约束形式对管道热应力产生不同的影响,一端固定的管道产生的热应力最大,不加约束时最大热应力值最小;相较另外2种情况,一端固定的管道产生的热应力随温度变化较为剧烈,而两端固定和不加约束情况管道热应力变化相对平缓;通过对比加约束的2种情况和不加约束的情况,发现施加约束时会使管道热应力有所增加。这是由于管道壁面是一体的;但施加了约束使管道的变形受到了限制,使管道内部收到了拉伸,因而产生了更多更大的应力。实际中很少出现不加约束的情况。由图9显示有固定端约束的管道其热应力最大值往往集中出现在固定约束处,因此建议铺设管道固定墩的间距不能过大。为防止出现一端固定情况使管道产生较大热应力对管道固定约束处产生破坏,应在实际工程中对固定端间距进行必要的设计并对固定处做相应的处理。

图8 不同固定端位置管道最大热应力

图9 壁厚30 mm一端固定的管道热应力分布云图

4 总结

1)管道热应力在忽略内外压时在管道环向上呈递进式分布,且随着管道内外温度大小不同呈现不同的规律,最大主应力总是出现在温度相对较小的管壁面上;管内温度高于管外时,管道最大热应力逐渐减小,反之,管道最大热应力逐渐增大。

2)管壁厚度会对管道热应力大小及分布产生影响,壁厚不能太小,否则强度或者稳定性可能太低而不安全;但是壁厚也不能太大,否则壁面中热应力过大会影响安全,所以建议管道壁厚取18~20 mm较为合理。

3)相较另外2种情况,一端固定的管道产生的

热应力随温度变化较为剧烈,而两端固定和不加约束情况的管道热应力变化相对平缓,热应力最大值往往集中出现在固定约束处;因此,铺设管道固定墩的间距不能过大。为防止出现一端固定情况使管道产生较大热应力对管道产生破坏,应在实际工程中对固定端间距做相应的设计和处理。

[1]余志峰,张文伟,张志宏,等. 我国天然气输送管道发展方向及相关技术问题[J]. 油气储运,2012,31(5):321.

[2]李影,李国义,马文鑫. 我国油气管道建设现状及发展趋势[J]. 中国西部科技,2009,8(14):6.

[3]桑博,兰惠清,余学立,等. 燃气管道泄漏过程模型的研究进展[J]. 油气储运,2011,30(8):608.

[4]杜美萍. 埋地天然气管道泄漏扩散的模拟研究[D].北京:北京化工大学,2015.

[5]阴泰越. 呼兰河架空段集中供热管道热应力分析[D].哈尔滨:哈尔滨工程大学,2013.

[6]李茂华,石磊彬,钟威,等. 内外压热应力影响下西气东输二线长输管道变形的有限元分析[J]. 天然气工业,2013,33(8):119.

[7]钟儒宏. 埋地管道灾害特征与隔震器设计[D].哈尔滨:哈尔滨工业大学,2010.

[8]赵鑫晨. 天然气管道失效着火对相邻管道影响研究[D].哈尔滨:哈尔滨工业大学,2013.

[9]赵丽京. 石油化工管道设计应力分析基础上的柔性设计[J]. 化工管理,2015(26):55.

[10]陈跃飞. 压力管道应力分析的内容及特点[J]. 应用能源技术,2016(4):4.

[11]陈曦. 在用压力管道应力分析及安全评定系统的开发[D].大连:大连理工大学,2010.