双管束热交换器设计条件优化

(惠生工程(中国)有限公司北京设计中心, 北京 100102)

双管束热交换器主要由一个壳体和两组管束组成,两组管束上下配置,共用一个壳体。双管束热交换器的热交换过程涉及3种流体,分别是下方管束中的热流体、 上方管束中的冷流体和壳体中的中间换热介质。双管束热交换器运行时,热流体首先传热给中间换热介质,中间换热介质受热气化后上升至壳体上方空间,与冷流体进行二次换热,中间换热介质受冷凝结后下降重返下部液相中,如此不断形成换热循环[1-3]。双管束热交换器兼具占地面积小和设备投资成本低的优点,在化工领域应用颇多,乙烯和MTO装置中不合格乙烯汽化器、合格乙烯汽化器和冷火炬液汽化器等均采用双管束热交换器。

在工程实际应用中双管束热交换器操作工况较为复杂,其中以管、壳两侧操作压力差较大最为常见。该工况下,设计条件对设备投资成本的影响较大,而设计条件本身又可以根据不同标准优化。本文结合相关标准规范和工程实例对该工况进行分析比较。

1 双管束热交换器设计条件确定

1.1 设计温度确定

双管束热交换器设计温度的确定受管、壳侧压差的影响不大,根据化工工艺设计手册[4]、石油化工设计手册[5]和HG/T 20570.1—95《工艺系统工程设计技术规定:设备和管道系统设计压力和设计温度的确定》[6]中相关条款的规定选取即可。

1.2 设计压力确定

双管束热交换器管、壳侧的操作压差较大时,设计压力常成为影响设备投资成本的重要因素。HG/T 20570.2—95 《工艺系统工程设计技术规定:安全阀的设置和选用》和相关手册中规定[4-8],如果热交换器低压侧的设计压力小于高压侧设计压力的2/3时,则应将换热管破裂作为事故工况考虑。对于此种工况,从安全阀设计选型角度考虑,为避免换热管破裂工况的出现,设计人员常会将三侧(下方管侧、上方管侧及壳程)的设计压力设定一致或者使低压侧的设计压力大于高压侧设计压力的2/3。但是按GB 150.3—2011 《压力容器 第3部分:设计》[9]中的壁厚公式计算的设备壁厚可知,将低压侧的设计压力提高不仅不能完全保证低压侧不需要安全阀,而且会使设备壁厚增加,甚至还需要考虑火灾、出口阀关闭等工况。

针对双管束热交换器管、壳侧操作压差较大的工况,笔者认为低压侧的设计压力可不提高,或在差别巨大时结合安全阀工况(换热管破裂)并综合考虑局部应力大等因素适当提高一些即可。此设计思路统筹考虑设备的工艺要求,设备投资成本,设备壁厚以及制造、热处理、探伤等后续处理费用,不仅满足工艺要求,且更合理经济。

2 双管束热交换器设计条件优化工程实例

2.1 汽化器结构及参数

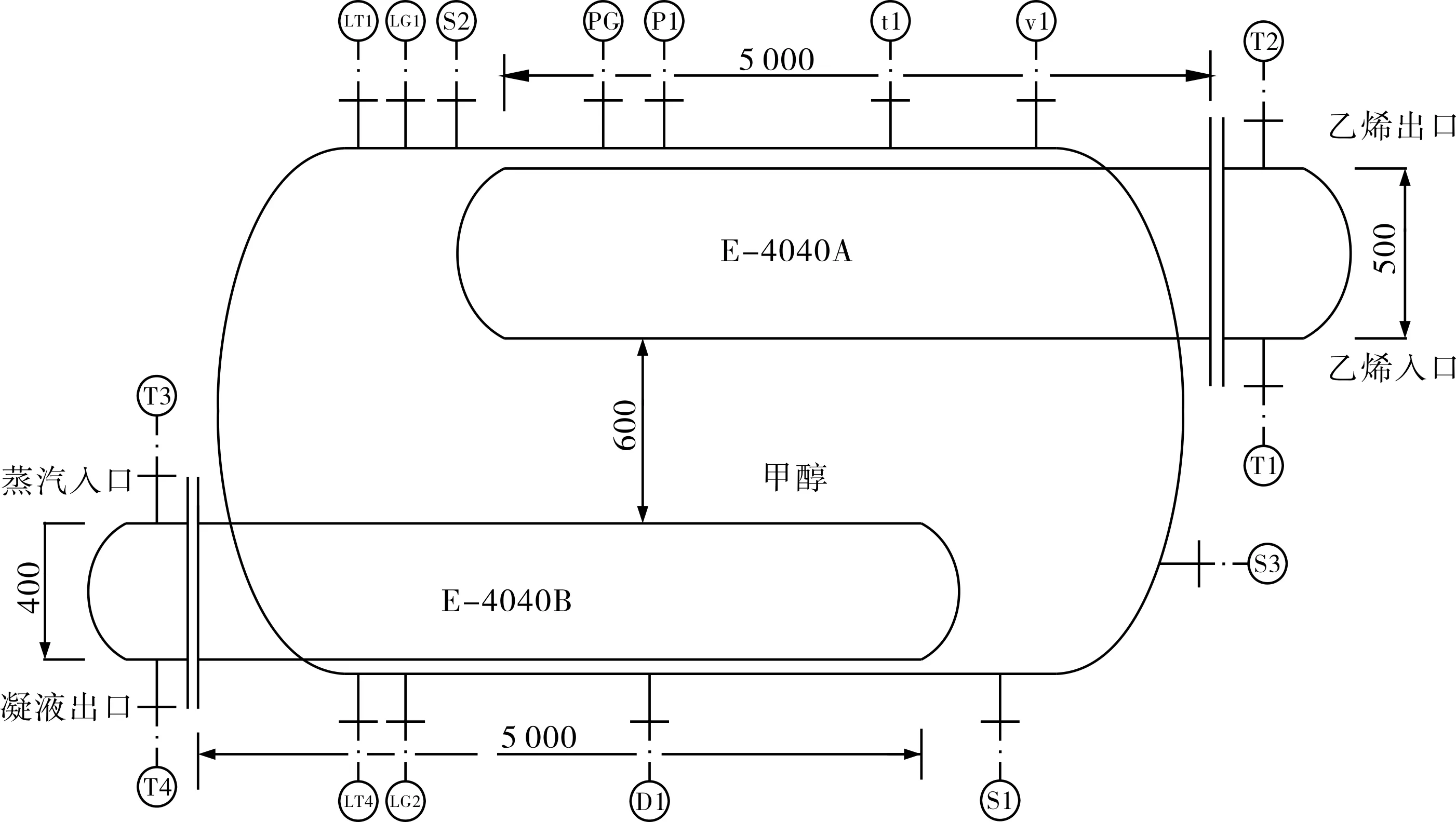

某30万t/a年煤化工MTO项目中合格乙烯汽化器(以下简称汽化器)采用典型的双管束热交换器,其结构简图见图1。

图1 某30万t/a煤化工MTO项目合格乙烯汽化器结构简图

此汽化器处于典型的管、壳侧操作压差大工况,热流体、中间换热介质和冷流体分别为水蒸气、甲醇和乙烯,以乙烯为产品提供给下游用户。底部管束中水蒸气的操作条件为压力0.5 MPa(G)、温度154 ℃;壳体中甲醇的操作条件为压力0.002 MPa(G)、温度64.5~65 ℃;上部管束中乙烯的操作条件为压力4.275 MPa(G)、液相乙烯温度-30 ℃、气相乙烯温度30 ℃。

2.2 汽化器设计温度确定

汽化器内部下方管束热流体一侧的水蒸气为公用工程物料,其进界区操作条件和设计条件是固定的,分别为0.5 MPa(G)、154 ℃和0.7 MPa(G)、200 ℃。汽化器内部上方管束中乙烯液相的操作温度为-30 ℃,实际生产过程中进料条件波动时的最低乙烯工作温度会更低。根据HG/T 20570.1—95规定,介质温度不大于-20 ℃时,设计温度可在介质正常工作温度基础上减0~10 ℃,上部管束的低温设计温度取-45 ℃。正常操作时乙烯被甲醇蒸气气化的最高温度为65 ℃,上部管束的高温设计温度取65 ℃。因此,上部管束设计温度确定为-45/65 ℃。

汽化器壳体中甲醇的设计压力和设计温度同时受上下两个管束操作条件的影响。壳体中的甲醇在下部空间时被下方换热管束中的水蒸气加热,根据HG/T 20570.1—95规定, 设备内介质用蒸汽直接加热时,设计温度取正常工作过程中介质的最高温度,结合蒸汽的设计温度200 ℃(蒸汽正常工作过程中最高工作温度圆整而得)以及甲醇被加热的最高温度小于200 ℃,保守取壳体中甲醇的高温设计温度为195 ℃。同时可以认为,壳体中上升的甲醇蒸气加热上部乙烯后可能出现的最低温度即为液相乙烯的温度,壳体一侧的低温设计温度据此取-45 ℃。因此,汽化器壳体的设计温度确定为-45/195 ℃。

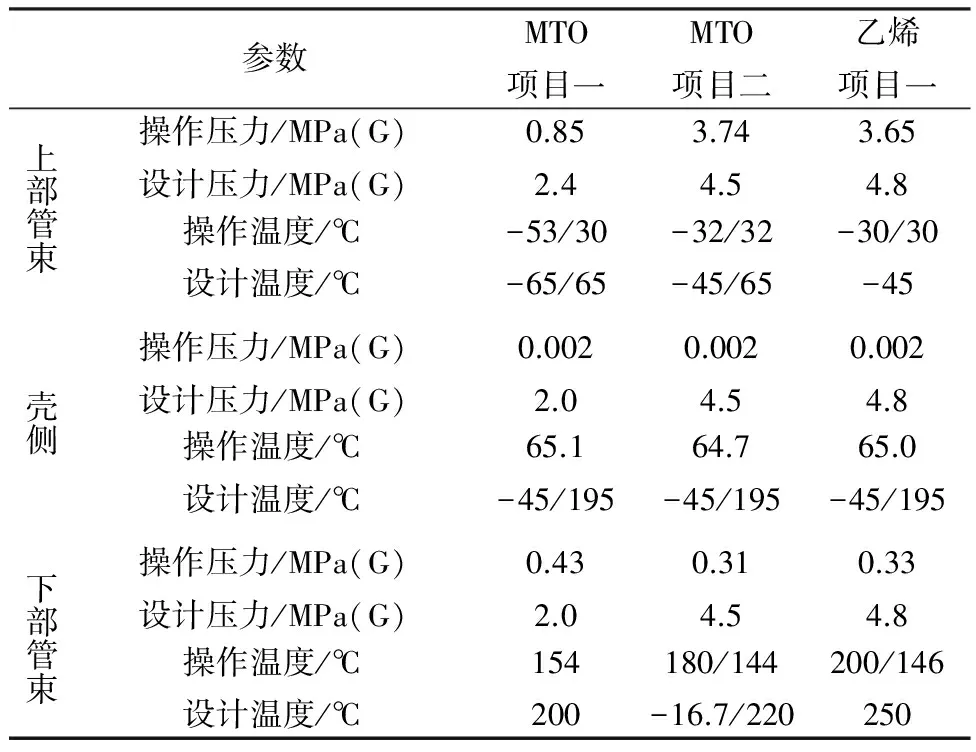

已工业化的不同乙烯项目中汽化器设计条件汇总见表1。

表1 不同项目合格乙烯汽化器设计条件

从表1可以看出,合格汽化器的操作条件相近,设计温度选取基本一致。根据现场操作反馈情况,表中各项目在相应的设计温度下,合格乙烯汽化器运行平稳,间接证明依据上述设计思路确定的设计温度是安全可靠的。

2.3 汽化器设计压力确定

依据上述汽化器的操作条件,若不考虑水蒸气、甲醇和乙烯三者在换热流程中的关联,蒸汽设计压力依据设计基础为0.7 MPa(G),乙烯的设计压力根据乙烯罐区压力确定为4.8 MPa(G),而甲醇在65 ℃时对应的饱和蒸汽压力只有0.002 MPa(G),根据HG/T 20570.1—95,设计压力选用0.1 MPa(G)即可。显然,仅根据操作压力选择的2个管侧(上)设计压力与壳体一侧的设计压力差异巨大,必须重新统筹考虑。

分析表1可以发现,对于热交换器两管程与壳程设计压差大的工况,为了避免换热管破裂工况的出现, MTO项目一和乙烯项目一中将汽化器3侧(管侧、下管侧和壳体侧)的设计压力提成一致,而MTO项目二中则按照规范规定使低压一侧设计压力大于高压一侧设计压力的2/3。这两种做法均以消除换热管破裂工况为目标,故下文中将各热交换流体侧的设计压力提成一致4.8 MPa(G)的方案作为比较对象。

本例中,对合格乙烯汽化器的优化设计以满足工艺要求、节约设备投资为原则。汽化器乙烯侧为高压侧,设计压力由乙烯罐区确定,故不做改变。甲醇侧操作压力为0.002 MPa(G),即甲醇在操作温度(65 ℃)下对应的饱和蒸汽压,同时考虑甲醇以水蒸气为加热源,而水蒸气在设计压力0.7 MPa(G)时对应的饱和温度约171 ℃,因而可近似认为甲醇被蒸汽加热的最高温度为171 ℃。根据甲醇在171 ℃时对应的饱和蒸汽压约2.3 MPa(G),将甲醇一侧的设计压力定为2.3 MPa(G)。同时,蒸汽侧管束设计压力由0.7 MPa(G)提至2.3 MPa(G),在进行安全阀工况分析时不考虑蒸汽侧和甲醇侧间设计压差引起的换热管破裂工况。但对壳体侧的安全阀,却需考虑由乙烯侧和甲醇侧差异而增加换热管破裂工况。

2.4 两种设计方案比较

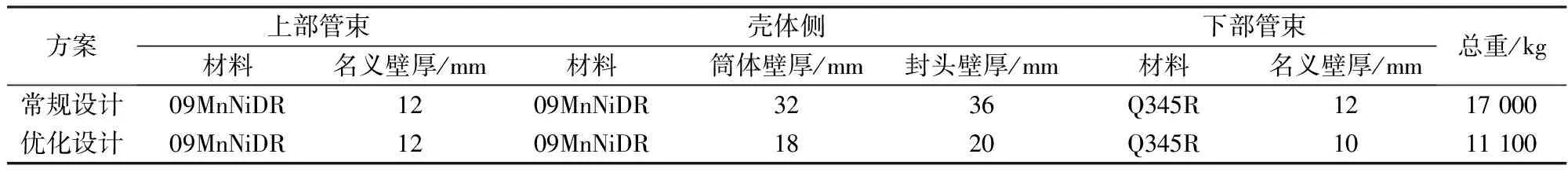

根据GB 150.3—2011《压力容器 第3部分:设计》中壁厚计算公式可知壁厚与设计压力相关。在设计温度一致时,压力越高则壁厚值越大,因此可知两种设计方案造成合格乙烯汽化器设备本体厚度和重量差别较大。合格乙烯汽化器两种设计方案的比较见表2。从表2可以看出,优化后壳体侧筒体的壁厚从32 mm降至18 mm,封头厚度由36 mm降至20 mm,下管箱厚度也从12 mm降至10 mm,直接节约设备材料约35%。按目前09MnNiDR价格约5 000元/t计算,仅设备本体材料费用就可节约3万元。对09MnNiDR材料,按GB 150.4—2011《压力容器 第4部分:制造、检验和验收》等相关标准规范[9-16]中的制造、检验和验收规定要求,壁厚不大于20 mm板材可抽检超声检测、低温冲击试验等,而壁厚大于20 mm的则必须100%进行检测和试验。因此壁厚越大,焊缝的后续相关处理越严格,费用也越高。基于项目设备报价,制造费用与材料重成正比,优化设计能节省约35%的制造费用。

表2 合格乙烯汽化器两种设计方案比较

对合格乙烯汽化器壳体侧的安全阀,在常规设计中不需要考虑换热管破裂工况,经过分析只考虑火灾工况,依据20570.2—95计算的排量为3 320 kg/h,此即安全阀的最大排量。优化后对安全阀需考虑热管破裂工况,排量为20 175 kg/h,即此设计该安全阀的最大排量。基于项目安全阀报价,根据2个排量选出的安全阀报价相差约1万元。综合考虑设备本体材料、制造费用以及安全阀的差价,优化设计与常规设计相比保守可节约25%的投资。而且,设计压力的降低还会减少与设备相连管线及相关管件的投资费用。

3 结语

介绍了管、壳侧操作压差较大时双管束热交换器设计条件确定的常规处理方式。在常规方式基础上,提出综合考虑安全阀选用的双管束热交换器设计条件确定的优化处理方式,并结合工程实例对两种方式进行分析和比较。研究结果表明,对于特定的管、壳侧操作条件有明显差异的双管束热交换器,在统筹考虑热交换器安全阀设计时,较之将壳体侧和工艺侧设计压力调为一致的常规处理方式,考虑换热管破裂工况的设计在满足工艺要求前提下能有效降低设备投资,可为类似设计提供借鉴。

参考文献:

[1]朱亚林.双管束U形管换热器的结构设计[J].石油化工设备技术,2009,30(2):25-28.

ZHU Y L. Structural design of double bundle U tube exchanger [J].Petro-chemical equipment technology, 2009,30(2):25-28.

[2]毛荐,陈晓君,刘守奎,等.双管束冷却器的设计开发[J].科协论坛,2013(11):46-47.

MAO J,CHEN X J,LIU S K,et al. Design and development of double-bundle exchanger [J].Science & technology association forum,2013(11):46-47.

[3]伏文涛.一种双管束U形管换热器的结构设计[J].石油和化工设备,2013,16(7):25-26.

按:“嘴”,涵芬楼、三家本原作“觜”。“觜”“嘴”乃古今分化字。在表示“嘴巴”义上,“觜”音zuǐ,“嘴”是“觜”的后起分化字;但二十八星宿的觜宿,音zī,绝不能写成“嘴”。

FU W T. Structure design of double-bundle U-shaped tube heat exchanger [J].Petro & chemical equipment,2013,16(7):25-26.

[4]吴德荣,汪镇安,王江义,等.化工工艺设计手册[M].北京:化学工业出版社,2009.

WU D R,WANG Z A,WANG J Y,et al. Chemical process design handbook [M]. Beijing:Chemical Industry Press,2009.

[5]王松汉,袁晴棠,张旭之,等.石油化工设计手册[M].北京:化学工业出版社,2001.

WANG S H,YUAN Q T,ZHANG X Z,et al. Petrochemical design handbook [M].Beijing:Chemical Industry Press,2001.

[6]工艺系统工程设计规定:设备和管道系统设计压力和设计温度的确定:HG/T 20570.1—95[S].

Design specification for process system engineering:determination of design pressure and design temperature for equipment and pipeline system:HG/T 20570.1—95 [S].

Safety valves—general requirements:GB/T 12241—2005[S].

[8]Pressure-relieving and depressuring systems:API 521 Ed.6—2014[S].

[9]压力容器 第3部分:设计:GB 150.3—2011[S].

Pressure vessels—Part 3:design: GB 150.3—2011[S].

[10] 压力容器 第4部分:制造、检验和验收:GB 150.4—2011[S].

Pressure vessels—Part 4:fabrication inspection and testing and acceptance: GB 150.4—2011[S].

[11] 热交换器:GB/T 151—2014[S].

Heat exchanges:GB/T 151—2014[S].

[12] 低温压力容器用钢板:GB 3531—2014[S].

Steel plates for low temperature pressure vessels: GB 3531—2014[S].

[13] 锅炉和压力容器用钢板:GB 713—2014[S].

Steel plates for boilers and pressure vessels:GB 713—2014[S].

[14] 钢制低温压力容器技术规定:HG/T 20585—2011[S].

Technical specification for steel low temperature vessels: HG/T 20585—2011[S].

[15] 压力容器焊接规程:NB/T 47015—2011[S].

Welding specification for pressure vessels:NB/T 47015—2011 [S].

[16] 承压设备无损检测:NB/T 47013—2015[S].

Nondestructive testing of pressure equipments:NB/T 47013—2015 [S].