钢管柱模板支撑系统在大跨度连续梁0号段的应用

唐佐忠

摘要:本文结合益娄高速公路中阳大桥主跨连续梁0号段现浇施工实践,阐述了在大跨度连续梁0号段现浇施工时,以钢管柱作为承载主体的模板支撑系统的应用技术,及对支撑系统的结构承载情况进行分析及验算的方法,以指导工程实践。

Abstract: Based on the practice of cast-in-place construction of the continuous beam of main span of Section 0 of Zhongyang Bridge in Yilu Expressway, this paper expounds the application of the formwork support system with steel tube column as the main body during cast-in-place construction of the long span continuous beam, and the analysis and checking methods of the structure bearing condition of the support system to guide the engineering practice.

关键词:大跨度连续梁;0号段;模板支撑系统;钢管柱;承载验算

Key words: long-span continuous beam;section 0;template support system;steel pipe column;bearing check

中图分类号:U448.21+5 文献标识码:A 文章编号:1006-4311(2018)11-0133-03

0 引言

随着国家基础建设的突飞猛进,铁路、公路及市政项目中桥梁工程的连续梁向着跨度更大、结构更复杂、质量要求更高等方向发展,所以连续梁0号段尺寸也日趋大型化,故连续梁0号现浇施工时的模板支撑系统要求具有更强的承载能力和更高安全稳定性。以往施工所采用的传统支撑技术及材料已难以满足大跨度连续梁0号段现浇施工的要求,需要创造性地使用新技术、新工艺和新材料,以满足承载及安全施工的要求,并达到技术性,先进性,经济性与实用性相结合,实现经济效益与社会效益的双丰收。

在益娄高速中阳大桥大跨度连续梁0号段现浇施工中,采了施工简便、承载能力强、结构稳定的钢管柱模板支撑系统,满足了承载要求、保证了质量、确保了安全,同时节约资源、加快工期,取得社会和建设单位信誉。

1 工程概况

益娄高速公路中阳分离式立交大桥,全长329.28m。其中主孔跨径组合为(56+96+56)m,采用三跨预应力混凝土变截面连续箱梁上跨沪昆铁路。大桥连续梁顶宽为12.5m,底宽8.5m。主墩箱梁0号块长12m,0号块根部高6.8m,端头为6.451m,底板厚度为76.1cm,顶板厚度为40cm,腹板厚为通长的80cm,横隔板厚度为110cm,箱梁0号块混凝土为C55级,混凝土数量303.7m3,梁段重804.5t。0号块钢筋量59.5t,0号块张拉的钢绞线为2.87t,竖向预应力钢筋为3.27t。

两个主墩高度均为10.12m,周边为软弱地层。

2 支撑系统的比选

在设计0号段模板支撑系统时,首先考虑了在墩顶设置托架的方案,并拟定了3种不同的支撑方式进行评估。因本项目0号段尺寸及重量大,经按施工荷载进行结构设计及验算时,结果表明3种不同的托架方案均需采用大尺寸型钢进行托架的制作,不仅具有耗材多、结构复杂、施工难度大等缺点,且因预埋构件及结构电焊连接部位多,存在较大的质量及安全风险,故不建议采用墩顶设置托架的方案。

随后对采用满堂钢管支架的方案进行专家论证,认为其存在承载不足、沉降量过大、地基处理工程量大、所需材料多、工期长及造价高等诸多不利因素,故满堂钢管支架方案不作为本项目的备选方案。

最终参考以往的施工经验,结合本项目0号段的结构特征,进行了多次专家分析论证,决定采用钢管柱作为承载主体的模板支撑系统,其具有施工快简便、快速、承载能力强、沉降量少及造价低等优势。

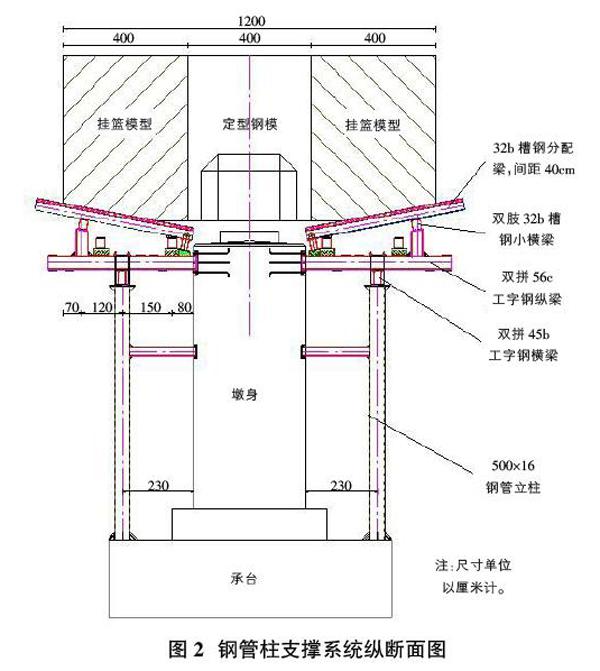

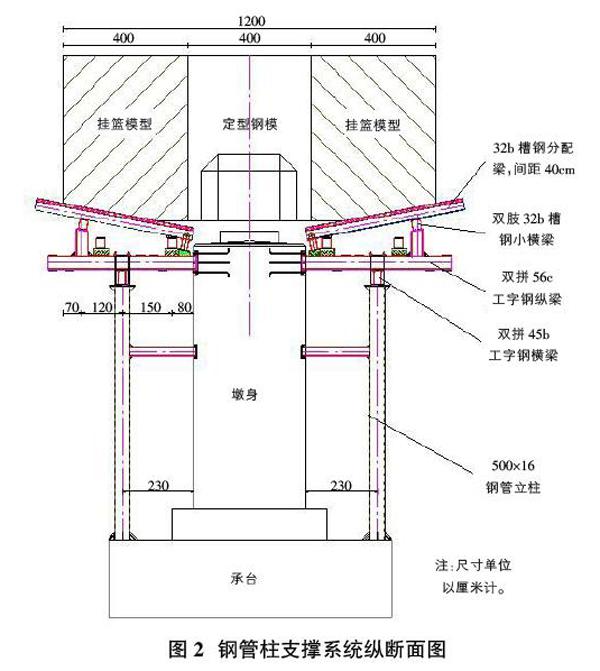

3 钢管柱支撑系统的设计方案

主墩0号段长度为12m,采用钢管柱支架法施工。经多次优化的最终方案如下。

承台、墩身浇筑时,承台面预埋3组立柱底部预埋钢板,墩身中部预埋三组附着连接预埋件,墩顶预埋3组高强螺栓(M27-10.9级)及定位钢板;立柱采用500×16mm钢管柱,钢管立柱之间用[14槽钢横向联接。支柱顶为加大受力面设置直径80cm法兰盘,钢管柱顶上摆放的横梁为双拼45b工字钢,横梁上的纵梁为双拼56c工字钢,支架纵横梁间采用U型螺栓卡加钢板进行连接固定。支架纵梁上铺设双肢32b槽钢作为小横梁,小横梁上按间距为40cm铺设32b槽钢作分配梁。每组双肢工字钢梁及槽钢梁加设钢缀板焊接成整体。各节点焊接连接部位按设计图设置端板,端板厚不小于15mm。

借用挂篮底模系为0号段底模,安装时将底模系进行整体安装,在纵梁上底模支撑点处设置钢支柱或方木进行支垫调高,保证底模系受力均匀。

边模在两侧利用挂篮边模,墩顶部分采用小块钢模和胶合板,采用?准48架管进行搭设悬挑支架,架管纵向间距为100cm,横向间距为50cm,竖向步距为100cm,并增设部分斜杆、扫脚杆及支撑点加密杆。

内模采用小块钢模,部分倒角模板采用膠合板,内模架采用?准48架管进行搭设支护骨架,架管纵向间距为100cm,横向间距为60cm,竖向步距为100cm。

腹板两侧模型采用间距90cm,采用Φ22钢筋拉杆进行对拉,并在竖向每隔120cm设置一组Φ22钢筋拉杆对两侧腹板进行通拉固定。

钢管柱支撑系统见图1、图2所示。

4 钢管柱模板支撑系统预压方案

4.1 堆载预压目的

大尺寸0号段的模板支撑系统对安全性、稳定性要求非常高,故整个支架系统拼装完成后,需要对支架实施承载预压,以实测支撑系统的非弹性变形,验证支撑系统的承载能力;同时消除非弹性变形值;确保支架的使用安全。

4.2 加载材料

预压采用堆载的方式,堆载材料为C20混凝土预制块,尺寸大小为1.0×1.0×0.6m,单块重量约为1500kg,在预制块上设2根?准20钢筋吊环,以便进行吊装,用磅秤对预制块进行准确称重,并在预制块上标识重量,以确保按设计重量进行堆载。

4.3 加载重量及方法

①加载重量。

加载重量按照施工时最大荷载的1.2倍配重,考虑施工荷载和施工的安全系数计算出压重的数量。加载总重量为(0号节段施工重量减墩顶3.8m重量)的1.2倍超载系数加上模板重量。模板重量考虑30t。支架堆载预压采用分级加载的方法进行。压重的先后顺序应按照混凝土的浇筑顺序进行,先浇筑混凝土的部位先压重,后浇筑混凝土的部位后压重,荷载分别按设计荷载的60%、80%、100%、120%进行。

②加载方法。

首先,利用现有0#段外侧模板将预压范围进行支护。然后,将底部用砂袋垫平,摆放第一排第一层预压块,再利用砂袋将底部垫平,摆放第二排第一层预压块;依次将第一层摆放完成,摆放第二层预压块,直至达到堆载预压重量。

③底模标高计算及调整。

按设计及规范要求进行了预压时沉降点的设置和观测,对观测所得数据按相关规定进行处理,计算支架的弹性变形量,按设计预拱度计算底模标高,并调整底模至设计标高,以确保梁段线型。

5 支撑系统结构承载验算

5.1 荷载计算

①悬臂端重:悬臂单侧长度4.2m,以悬端根部断面进行混凝土数量计算,其结构趋于保守,得混凝土体积为80.3m3,则其重G1=80.3×26=2088kN。

②悬臂端底模、标高调节支架及分配梁重:G2取60kN。

③侧模(含翼缘板、模板加固桁架片)重:G3=150kN(按:2×250kg/m2×6.8高×4.2长=142.8kN,按150kN计)。

④内模及支撑重:G4=50kN(内模采用木模、支撑采用小钢管)。

⑤施工活载包括作业人员荷载及机、料、具、混凝土捣固及混凝土浇筑冲击荷载等,按2kN/m2,箱梁宽12.5m。合计:G5=12.5×4.2×2=105kN。

⑥支架自重(不含钢管柱):经计算得G6=65kN。

则0号块单侧悬臂段施工荷载合计为:2518kN,将所有荷载简化成作用于梁段底板下的均布荷载,底板宽8.5m。则得:均布荷载值=2518/(4.2×8.5)=70.5kN/m2。

5.2 分配梁32b槽钢

分配梁采用32b槽钢,其力学参数:A=55.1cm2;W=509.012cm3;I=8144.2cm4;E=2.1×1011Pa。

分配梁间距0.4m。按受线性均布荷载的简支梁进行计算,则有q=70.5×0.4=28.2kN/m,其计算工况如图3所示。

计算得分配梁最大弯矩:Mmax=17.73kN·m;最大剪力:Qmax=38.85kN;支点反力R1=61.41kN;支点反力R2=57.03kN;挠度=1.5mm。则有:

弯拉应力:σ=Mmax/W=17.73×103/(509.012×10-6)=34.8MPa<180MPa

剪应力:Τ=Qmax/A=38.85×103/(55.1×10-4)=7.1MPa<180MPa

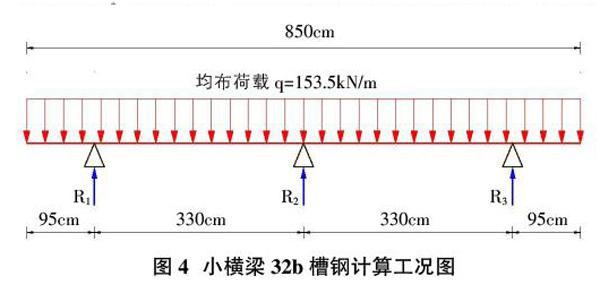

横梁挠度:f=1.5mm 故强度、刚度均满足要求! 5.3 双肢32b槽钢小横梁 由分配梁32b槽钢的支点反力可知,近桥墩的小横梁承受的荷载为最大,因分配梁的布置较为密集(间距0.4m),将小横梁简化成受线性均布荷载的连续梁进行计算,则有q=61.41/0.4=153.5kN/m,其计算工况如图4所示。 计算得小横梁:Mmax=174.32kN·m,Qmax=285.11kN,支点反力R1=367.3kN,支点反力R2=570.2kN,支点反力R3=367.3kN,挠度=2.1mm。则有: 弯拉应力:σ=Mmax/W=174.32×103/(2×509.012×10-6)=171.2MPa<180MPa 剪应力:Τ=Qmax/A=285.11×103/(2×55.1×10-4)=25.8MPa<180MPa 横梁挠度:f=2.1mm 故強度、刚度均满足要求! 5.4 双拼56c工字钢纵梁 56c工字钢力学参数:A=157.85cm2;W=2551.41cm3;I=71439.4cm4;E=2.1×1011Pa。

由小横梁的反力计算数据可知,中间双拼56c工字钢纵梁所承受的小横梁传递的荷载为最大,故对中间双拼56c工字钢纵梁进行承载检算。同时计算得远离桥墩小横梁传递给工字钢纵梁的荷载为529.5kN。双拼56c工字钢纵梁按图5所示工况进行承载验算。

计算得纵梁:Mmax=635.4kN·m,Qmax=529.5kN,支点反力R1=125.0kN,支点反力R2=974.7kN,挠度=2.4mm。则有:

弯拉应力:σ=Mmax/W=635.4×103/(2×2551.41×10-6)=124.5MPa<180MPa

剪应力:Τ=Qmax/A=529.5×103/(2×157.85×10-4)=167.7MPa<180MPa

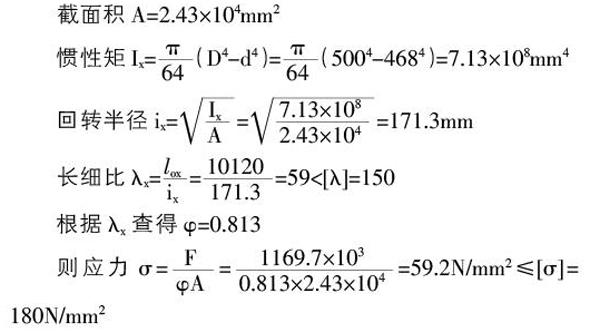

横梁挠度:f=2.4mm 故强度、刚度均满足要求! 5.5 钢管受力验算 所受轴向集中力为F=双拼56c工字钢纵梁R2+钢管柱自重=974.7+195=1169.7kN。 6 結束语 本项目综合考虑技术可行性、安全可靠性及经济合理性,并对方案进行多次评估及优化,最终确定了以钢管柱为结构承载主体的大尺寸0号段模板支撑系统。并精心组织施工,严格进行支架的沉降变形监测。监测的结果表明,支架沉降变形小,结构安全可靠。成型后的0号段外形线条顺直,符合设计要求。证明了本项目采用的支架方案是技术可行、安全可靠的,对此类大尺寸0号段现浇施工有一定借鉴价值。 参考文献: [1]许柳娟.连续梁0号段钢管柱支架设计及施工技术[J].城市建设理论研究(电子版),2011(14). [2]文华琼.悬臂浇筑连续梁0号段现浇支架支撑技术[J].中华建设科技,2013(01). [3]周水兴,何兆益,邹毅松.路桥施工计算手册[M].北京:人民交通出版社,2001,10.