电石渣的理化性质表征及其应用研究*

李彦鑫,张金山,曹永丹,薛泽民

(内蒙古科技大学矿业研究院,内蒙古包头014010)

作为煤化工分支之一的电石法制乙炔工艺已经成为工业生产聚氯乙烯(PVC)的重要环节。中国西北工业地区依靠本地的资源和能源优势,着力发展以煤炭-电石-乙炔-……-PVC为核心的生产模式。该生产模式占到PVC总生产行业的80%[1],而每制造 1 t的 PVC 就会伴随产生 1.5~1.9 t的电石渣[2]。 虽然电石渣属一般工业固体废弃物,但是其产生量巨大,到目前为止中国电石渣的堆存量已超过千万吨,其长期堆存会导致大量的微量元素富集,进而对土壤、水体和周边环境造成严重的污染。由于电石渣的附加值较低,利用效率差,面对如此庞大的堆存量,如果处理不得当,将严重制约企业的发展[3-4]。因此,实现电石渣的综合利用、变废为宝已刻不容缓。

随着人们对电石渣的认识不断加深,电石渣在建筑胶凝材料、绿色墙体材料、化工产品、环境治理及土壤改良方面[5]已得到了资源化利用。L.C.Lu 等[6]使用高硅石灰石与电石渣在高温(1380℃)条件下成功合成了具有优异机械性能的贝利特-硫铝酸钡钙水泥;王长龙等[7]以电石渣和铁尾矿为主要原料制备出抗压强度为4.47 MPa的托贝莫来石型加气混凝土砌块,使固废资源得到充分利用;卢忠远等[8]将预处理后的电石渣加入饱和氯化铵溶液中搅拌过滤,通过控制反应条件向澄清的氯化钙溶液中通入CO2制得了各种晶型的高质量碳酸钙晶体,为电石渣的高端化利用奠定了基础;此外,还有不少研究者利用电石渣来综合处理酸性废水、废气及固废[9-11],达到了以废制废、废物循环利用的目的。

但是对电石渣的资源化利用不能盲目跟风,要根据实际情况因地制宜。笔者对电石渣的理化性质做了综合分析,并根据分析结果将电石渣与其他含硅、钙元素的工业固废按配比来制备硅酸钙板绿色墙体材料。

1 实验

1.1 实验原料

实验所用原料电石渣取自内蒙古鄂尔多斯电冶集团,整体呈灰白色,颗粒粒度较细。

1.2 实验方法

1)电石渣化学组成成分测定。采用EA8000型X射线荧光分析按照GB/T 176—2008《水泥化学分析方法》来检测电石渣的成分,为确保实验结果的精确性,在920℃熔融的Na2CO3中通过iCAP6300型检测仪来检测原料中主要元素的含量。

2)电石渣粒径分布测定。将电石渣经(105±1)℃烘干预处理后,选用Bettersize2000型激光粒度分析仪测定其粒径分布。

3)电石渣含放射性元素检测。按照GB 6566—2010《建筑材料放射性核素限量》[12]中的规范要求执行。

4)电石渣矿物组成成分测定及热分析检测。使用TD-3500型X射线衍射仪检测电石渣中的矿物组成;使用SDT-Q600型热重分析仪来检测电石渣的热分解特性。

5)电石渣的应用研究。将电石渣作为部分钙质材料来取代全部水泥,按配比与其他含硅、钙固废原料(硅灰、粉煤灰和脱硫石膏)制备硅酸钙保温材料。

2 实验结果与分析

2.1 电石渣的化学成分

表1为电石渣的主要化学组成。由表1可见,其主要化学成分为CaO,质量分数高达67.59%,其次是Al2O3和SiO2。由于电石渣含钙量高,可以将其作为钙质生产原料,但在生产硅酸钙制品时Al2O3对硅酸钙晶体的发育有抑制作用[13],因此为了避免影响制品的综合性能应注意氧化铝的含量。

表1 电石渣的化学成分 %

2.2 电石渣的粒径分布

电石渣的粒度分布测试结果如表2和图1所示。由表2、图1可见,电石渣颗粒粒径分布范围为0.21~240 μm,其中粒径范围为 1.0~20.0 μm 的颗粒就达42.36%(质量分数,下同),粒径为100 μm以上的颗粒仅占到了3.35%,颗粒比表面积为415 m2/kg,中位粒径(D50)为21.55 μm,充分表明该电石渣的颗粒非常细微,具有较高的活性,可替代生石灰、消石灰直接掺和在水泥砂浆等胶凝材料中使用,能够有效减少石灰在破碎、研磨和煅烧过程对设备的磨损和能源的消耗。值得注意的是由于电石渣颗粒过于微小,对其资源化利用前需要进行烘干预处理,避免电石渣颗粒受水分子表面张力作用而团聚。

表2 电石渣粒径分布

图1 电石渣的粒径分布

2.3 电石渣的放射性检测

放射性检测是衡量电石渣是否具有利用价值的关键性指标。GB 6566—2010中对内照射指数(IRa)和外照射指数(Ir)的计算公式:

式中,200为仅考虑内照射情况下,本标准规定的建筑材料中放射性核素镭-226的放射性比活度限量,Bq/kg;CRa、CTh、CK分 别 为 建 筑 材 料 中 天 然 放 射 性核素镭-226、钍-232、钾-40的放射性比活度,Bq/kg;370、260、4200 分别为仅考虑外照射情况下,本标准规定的建筑材料中天然放射性核素镭-226、钍-232、钾-40单独存在时本标准规定的限量,Bq/kg。

实验测得电石渣中CRa和CK的放射性比活度分别为1.524 Bq/kg和1032 Bq/kg,将数值代入公式(1)和(2)分别求得 IRa≈0.01,Ir≈0.25,各指标均符合GB 6566—2010规范要求,属一般工业固废。因此,可将该电石渣广泛用于硅酸钙保温材料、水泥砂浆、建筑装修涂料及其他具有高附加值的含钙化工产品的生产中。利用电石渣治理环境污染可达到“以废制废”的良好成效,但是要及时处理反应过程中产生的聚集物和中和热,以免对设备造成损害[14]。

2.4 电石渣的矿物组成分析和热分析

为了更好地将电石渣进行资源化和绿色化处理,对其矿物组成的研究必不可少。图2为该电石渣的XRD谱图。由图2可知,电石渣中的主要矿物晶相为 Ca(OH)2和部分 CaCO3。 CaCO3的特征峰较为明显,这是由于电石渣长期堆放,其中部分Ca(OH)2被空气中的CO2碳化成CaCO3所致。碳酸钙晶体的含量和发育程度会对电石渣的综合利用造成一定的影响,因此仍需对电石渣中碳酸钙晶体的发育程度做进一步研究。

图2 电石渣的XRD谱图

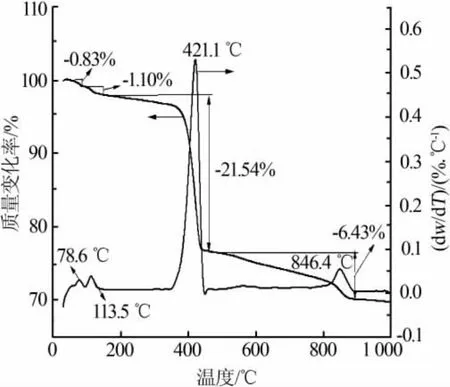

DTG曲线能够精确反映出每个失重阶段的起始反应温度、最大反应速率温度和反应终止温度,而且DTG曲线的峰面积与TG曲线上对应的质量损失率成正比。图3为电石渣的TG-DTG分析曲线。由图3可见,TG曲线在0~1000℃内呈阶梯状分布,在78.6℃处TG曲线发生了0.83%的质量损失,对应于DTG曲线上出现一个微小的波峰,这是由于电石渣失去游离水所致;DTG曲线在113.5℃处出现波峰则是由电石渣中Ca(OH)2的结晶水分解造成的;DTG曲线在350~450℃处出现面积最大的波峰,对应于TG曲线上质量损失率高达21.54%,说明电石渣中的Ca(OH)2在350℃左右便开始分解,在450℃时最终吸热分解为CaO和H2O;出现在800~900℃高温度范围内的质量损失则可能是由方解石分解成CaO和CO2所致,多数碱性含钙物质短时间内经空气中的CO2碳化后形成碳酸钙晶体,由于其粒度较细,结晶度差,分解温度为 400~800℃[15],但此电石渣中的碳酸钙却在高温范围内分解,说明此时的碳酸钙晶体尺寸较粗大,结晶度高且发育良好,因此对电石渣进行高附加值利用前需要纯化处理。由图3分析可知,引起电石渣质量损失的主要物质为Ca(OH)2和CaCO3,其中自由水和结晶水的损失可以忽略不计,与XRD谱图中所分析的矿物主要成分相吻合。

图3 电石渣的TG-DTG曲线

2.5 电石渣的应用研究

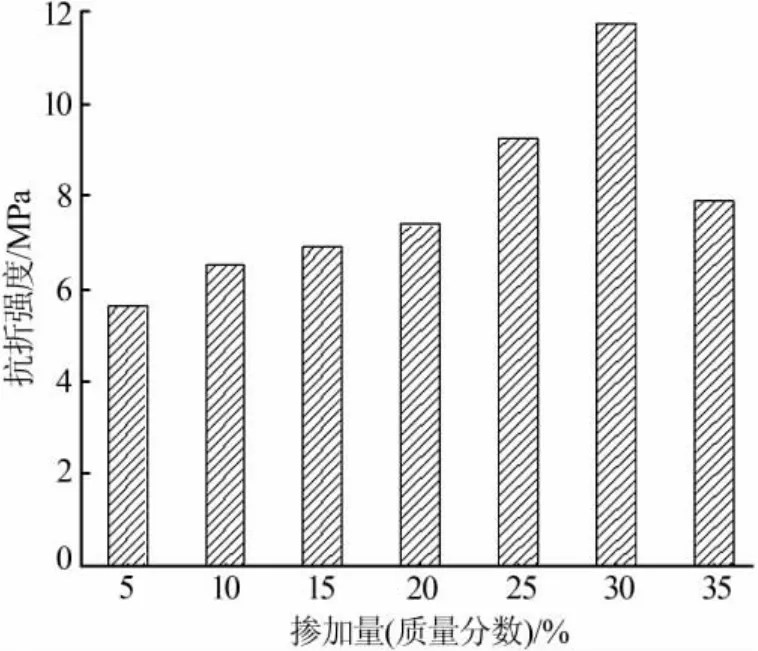

中国大多数的工业基地分布在西北地区,随着经济发展与工业化水平的提高,每年固废的产生量呈现迅速增长趋势,如将这些固废简单堆置将会造成巨大的资源损失。硅酸钙板作为建筑材料市场中新兴的墙体材料,其生产企业分布呈现“南密北疏”的态势。选用电石渣和其他含钙、硅元素的工业固废为原料,按一定配比,通过称量→搅拌→压力成型→预养养护→蒸养养护→干燥→成品的工艺流程,来制备纯固废硅酸钙板保温材料,既可降低生产成本,又能大量消耗固废资源。成品可就近销往新疆、青海、内蒙古等地区,从而在西北地区形成一条良好的产业链,带动企业经济的增长。电石渣既可充当钙质原料,又能用作促进其他硅钙原料水化反应的碱激发剂。不同电石渣的掺入量(质量分数,下同)对硅酸钙板力学性能的影响见图4。由图4可知,随电石渣掺加量的增加,硅酸钙板的抗折强度呈先增大后减小的趋势,电石渣掺加量为10%~25%时,硅酸钙板的强度变化不明显;当掺加量为30%时,硅酸钙板的抗折强度达到最大值,其强度满足国家建材行业标准JC/T 564.2—2008《纤维增强硅酸钙板第2部分温石棉硅酸钙板》中D1.5Ⅱ级强度(9 MPa)的要求;而电石渣掺加量超过30%后硅酸钙板的强度迅速减小,这可能是由电石渣中的碳酸钙累积含量太高引起的。

图4 不同掺加量的电石渣对板材抗折强度的影响

图5为掺加30%(质量分数)电石渣的硅酸钙板XRD谱图。由图5可知,硅酸钙板内主要矿物成分为托贝莫来石、碳酸钙、钙矾石及水化铝酸钙胶凝体,图中矿物特征峰尖锐明显,可知晶体发育良好,板内胶凝体与晶体相互填充、咬合最终使得板材力学性能得到大幅度提升,因此制得的板材属于托贝莫来石型硅酸钙板。其中碳酸钙晶体特征峰明显,这可能是由于硅酸钙板在蒸养养护的全过程与空气中CO2接触,导致部分水化胶凝体和未反应的Ca(OH)2晶体碳化而形成碳酸钙晶体;也可能是由电石渣内所含有的碳酸钙晶体造成的。而碳酸钙晶体并未参与硅酸钙板的水热合成反应,少量的碳酸钙晶体有助于硅酸钙板力学性能的增长,超过一定量后碳酸钙晶体在蒸养养护过程中反而会引起板内热量分布不均,造成板材的力学缺陷。因此控制电石渣的掺加量为30%较为合适,这也实现了电石渣的大掺加量利用。

图5 掺加30%电石渣的硅酸钙板XRD谱图

3 结论

1)通过对电石渣进行粒度检测、XRD分析和热分析,发现电石渣含水量较低,其颗粒粒度十分微细,具有良好分散性和活性;主要的矿物成分为Ca(OH)2和部分CaCO3晶体,其中碳酸钙晶体的发育良好,因此在对其进行高附加值利用前需做纯化预处理,避免无效成分对实验的影响。2)电石渣掺加量小于30%时硅酸钙板的力学性能未受到电石渣中CaCO3晶体的影响,当掺加量为30%时制得了强度最佳的托贝莫来石型硅酸钙板,丰富了电石渣的大掺加量资源化利用途径。3)利用电石渣等工业固废制硅酸钙板绿色保温材料,不仅可降低生产成本,增加企业的经济效益,而且也积极推进了“禁实限粘”整治措施的开展,从而达到资源、环境与经济的可持续发展。

参考文献:

[1]张丹丹.国内PVC市场分析及产业发展应对策略[J].当代石油石化,2016,24(3):14-18.

[2]Sun R Y,Li Y J,Zhao J L,et al.CO2capture using carbide slag modified by propionic acid in calcium looping process for hydrogen production[J].InternationalJournalofHydrogenEnergy,2013,38(31):13655-13663.

[3]闫琨,周康根.电石渣综合利用研究进展[J].环境科学导刊,2008,27(增刊):103-106.

[4]马国清,李兆乾,裴重华.电石渣的综合利用进展[J].西南科技大学学报,2005,20(2):50-52.

[5]蒋明,刘红盼,黄小凤.电石渣在环境污染控制中的应用[J].无机盐工业,2017,49(3):6-8.

[6]Lu L C,Zhao P Q,Wang S D,et al.Effects of calcium carbide residue andhigh-siliconlimestoneonsynthesisofbelite-bariumcalciumsulphoaluminate cement[J].Journal of Inorganic and Organometallic Polymers and Materials,2011,21(4):900-905.

[7]王长龙,刘世昌,郑永超,等.以电石渣铁尾矿为原料制备加气混凝土的实验研究[J].矿物学报,2015,35(3):373-378.

[8]卢忠远,康明,姜彩荣,等.利用电石渣制备多种晶形碳酸钙的研究[J].环境科学,2006,27(4):775-778.

[9]纪利春,相亚军.电石渣烧结法从赤泥回收氧化铝[J].无机盐工业,2016,48(2):68-70.

[10]He Z R,Li Y J,Liu C T.CO2capture by carbonated carbide slag seriflux after drying in calcium looping cycles[J].Journal of Southeast University:English Edition,2015,31(2):204-208.

[11]储诚富,王利娜,李小春,等.水泥电石渣固化淤泥-铁尾矿渣的强度试验[J].工业建筑,2015,45(5):81-86.

[12]GB 6566—2010 建筑材料放射性核素限量[S].

[13]李懋强.硅酸钙保温材料[J].上海建材,1997(4):29-31.

[14]周祥良,忻为人,张志星,等.电石渣代替石灰作浮选调整剂[J].化工矿物与加工,2000,31(1):15-16.

[15]杨志杰,孙俊民,张战军,等.提高硅钙渣胶凝活性的热活化试验[J].环境工程学报,2015,9(9):4526-4529.