基于单片机的锂电池组主动均衡设计

广东金华达电子有限公司 金 龙 陈 炜 叶宝图

0 引言

因单体电池内部特性及生产工艺的影响,单体电池之间无法完全做到一致,导致锂电池组在多次循环使用后,内部单体电池出现不同程度的电压差异。目前锂电池组对于过充过放的保护依据是单体电池的电压,根据木桶效应和电池特性,锂电池组的实际使用容量会越来越小,导致锂电池组续航时间越来越短,实际使用寿命比标称寿命大打折扣,造成较差的用户体验效果。为此,我们设计了一款主动均衡的锂电池智能管理模块,从而抑制锂电池组内部单体电池的电压差异扩大,并对其进行均衡管理,使单体电池间差异缩短。相较与传统的电阻耗散方式的被动均衡,主动均衡为能量转移式,能耗低,使锂电池组能量利用率高;并且主动均衡电流大,均衡能力强,均衡时间较被动均衡有明显的缩短,效率高,可大大提升电池组的使用寿命和用户的体验效果。

1 设计方案

通过电压测量及电流测量模块采集锂电池组工作状态,根据当前状态下最高最低电压的单体电池的差值与定值进行比较,同时结合当前锂电池组的充放电状态来控制均衡模块动作,每次动作都对最低电压的单体电池进行均衡充电,多次均衡后使锂电池组内部单体电池压差控制在设计值范围内。

1.1 硬件设计

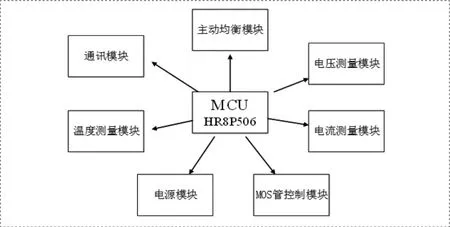

本锂电池智能管理模块使用东软载波的单片机HR8P506,此MCU是一款基于32位高性能的ARM Cortex-M0内核,最高运行时钟达到48MHz,且片内集成有12位ADC模块、串口通讯模块、时钟模块等常用模块,可以满足本系统的性能指标要求。

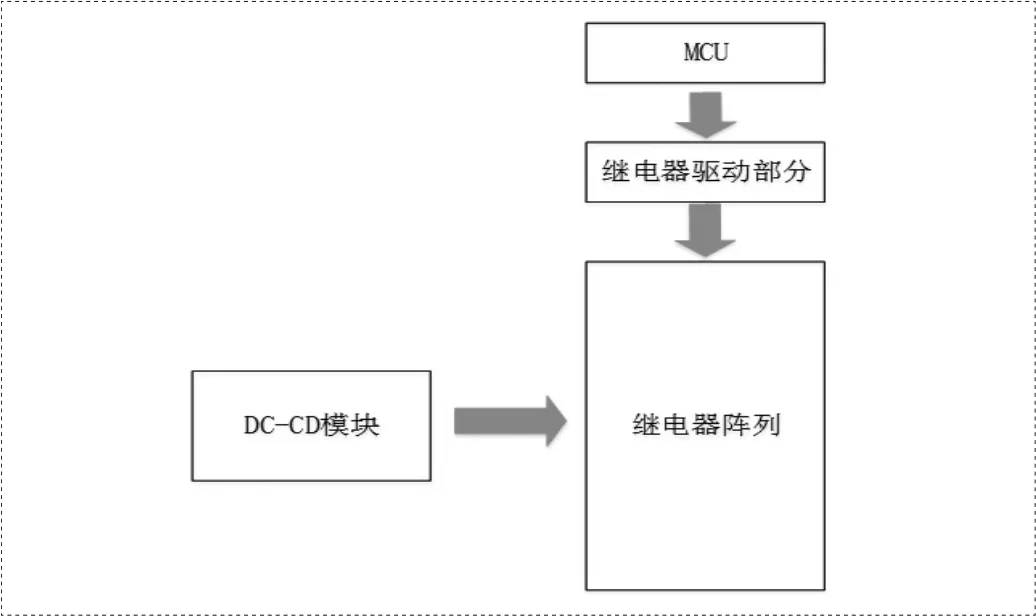

本模块硬件包含:电源模块、电压测量模块、电流测量模块、温度测量模块、MOS管控制模块、主动均衡模块、通讯模块等。其中电压、电流和温度测量模块所得数据将为其它模块提供数据支撑。图1是本模块的方案系统结构。

图1 方案系统结构

1.2 电压、电流测量

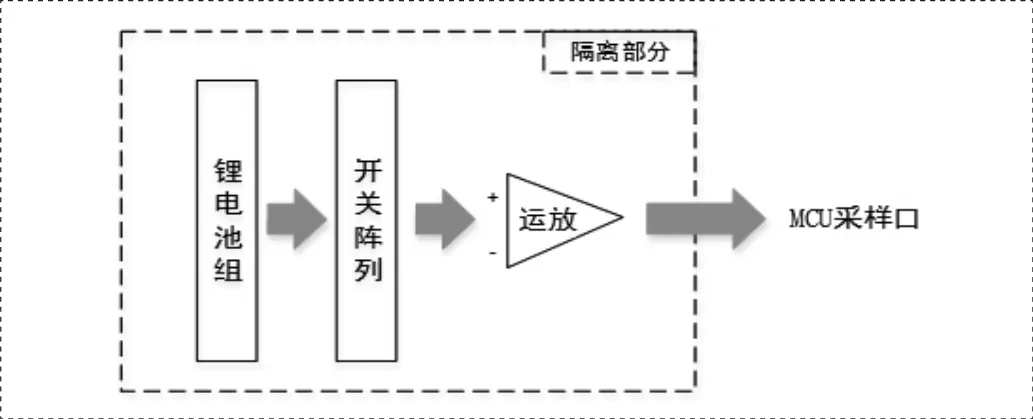

采样的精度及准确度决定了控制系统的策略和均衡调整效果。为保证每个单体电池电压的精度,同时受限于MCU采样端口数量的限制,我们采用继电器阵列方式,即每次通过继电器只选中锂电池包中某个单体电池进行AD转换采集数据。本系统所使用的MCU内部集成12位ADC模块,采样0~5V电压其精度可以达到2mV,足以满足锂电池的安全运行。

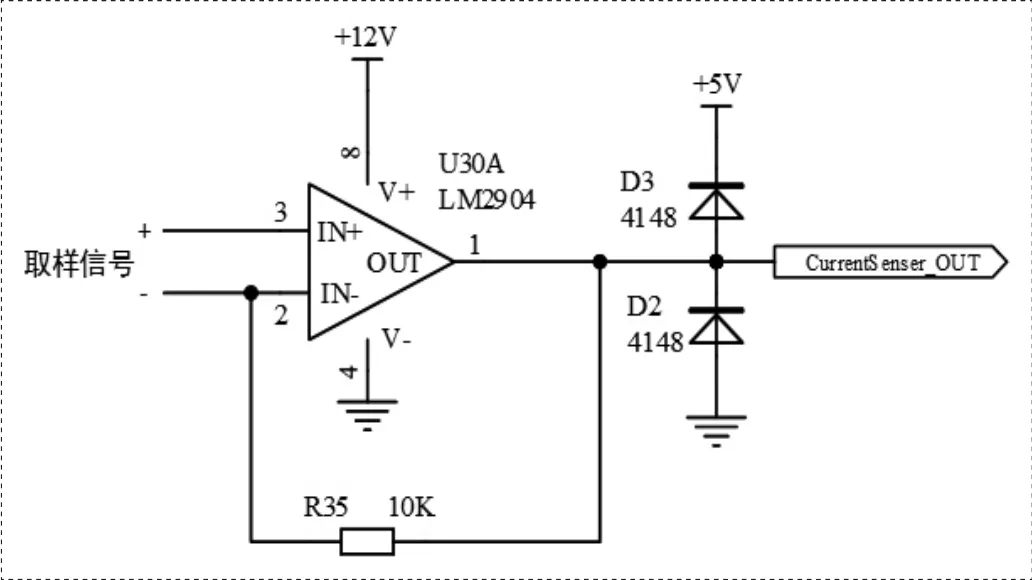

为使主动均衡具有更好的均衡效果,我们需要知道当前锂电池组的工作状态及对应的电流大小,以实时调整均衡策略,提高均衡效率及最大限度缩小单体电池的压差值。电流测量为取样电阻与运放相结合方式,由于电池工作状态下不仅有放电状态还有充电状态,两者采集的电信号极性相反,若不对信号作处理,则运放无法处理反相性号,采集的充电状态信号的数据势必会“截断”。故我们对采集的信号在输入运放前,需要对信号进行抬升,使其基电压不为零,MCU系统使用的电压等级为+5V,故我们需要抬升+2.5V电压,使充放电信号各占一半,确保信号能采集的情况下最大限度提升采集准确度。图2为电压测量设计方案,图3为电流测量设计电路图。

图2 电压测量设计方案

图3 电流测量设计电路

1.3 主动均衡模块

由DC-DC模块、继电器阵列及驱动部分组成,其中DC-DC模块取电为整个锂电池包电压,输出电压为6V,最大电流为3A。从均衡效率及安全性考虑,每次只能并且只允许选择一个单体电池进行均衡,防止多通道同时打开,可能出现导致电池短路等严重事故的发生。为保证模块长时间运行的安全可靠性,在DC-DC的输入输出部分均加入了保护元器件,如保险丝,热敏电阻等,可防止回路短路的现象,保障锂电池组的安全。

图4 主动均衡框图

1.4 软件设计

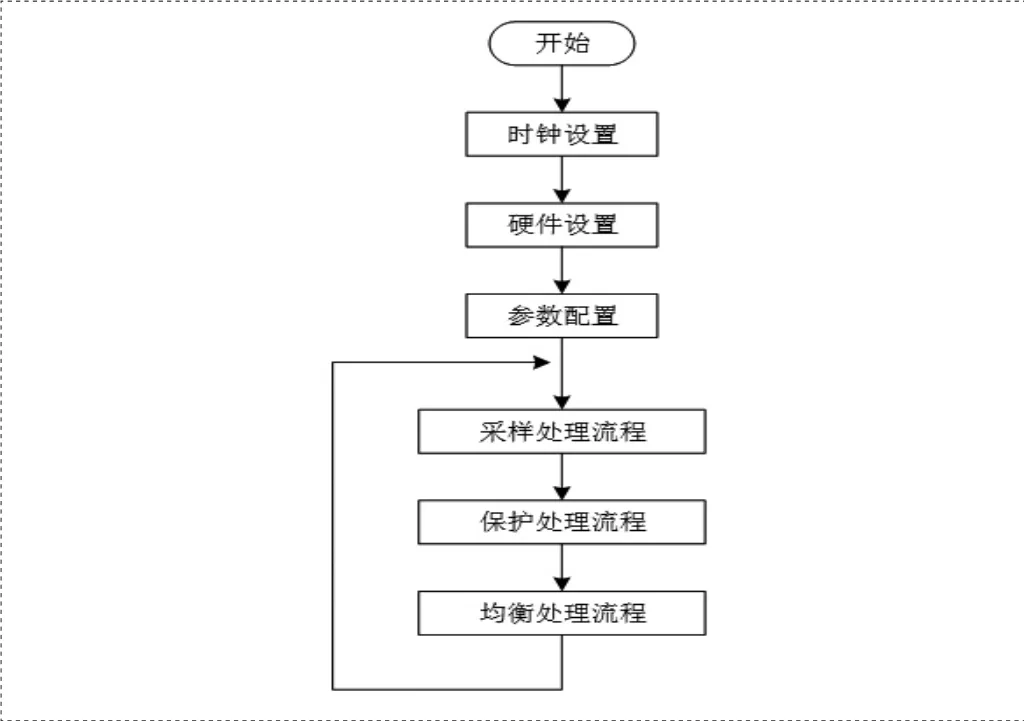

本设计采用C语言、模块化方式进行程序编写,利于后期硬件升级及程序维护。程序主要分为四部分:初始化、采样处理、保护动作、均衡控制,其中初始化包含MCU的配置、变量的初始值、外围电路的驱动配置。如图5程序主流程。

图5 程序主流程

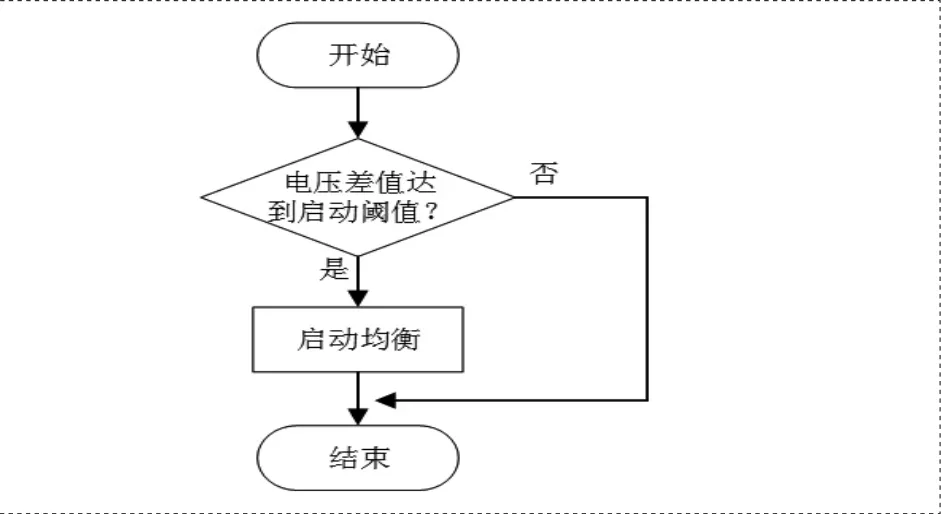

单体电池最高电压与最低电压差值大于等于设置的定值参数时,就启动均衡控制,对当前最低电压的单体电池进行均衡,并结合当前锂电池组的工作状态调整均衡目标电压值,当均衡达到目标值时就暂停均衡,重新判断当前差值是否达到启动均衡的条件,如果是则继续选择最低电压的单体电池进行均衡,否则停止均衡,关闭均衡电路减少模块自身功耗,完成本次均衡控制任务。

图6 均衡流程

2 实验结果

本实验采用广东金华达新能源技术有限公司的20AH锰酸锂电芯,型号为KCC20R。挑选一批同批次、参数一致的单体电池,然后对单体电池进行不同程度的放电,使单体电池之间电压不一致,人为设置成有差值(最大压差504mV),再组合成一个16串锂电池包(型号KWD072020-161A01),并结合本设计方案的智能管理模块进行模拟电动摩托车充放电实验(充电电流3A,放电电流20A),表1为本次模拟实验多次充放电前后数据对比。可以看出,多次充放电后,电池趋于平衡,最大最小压差在28mV左右。

表1 均衡前后单体电压比较(mV)

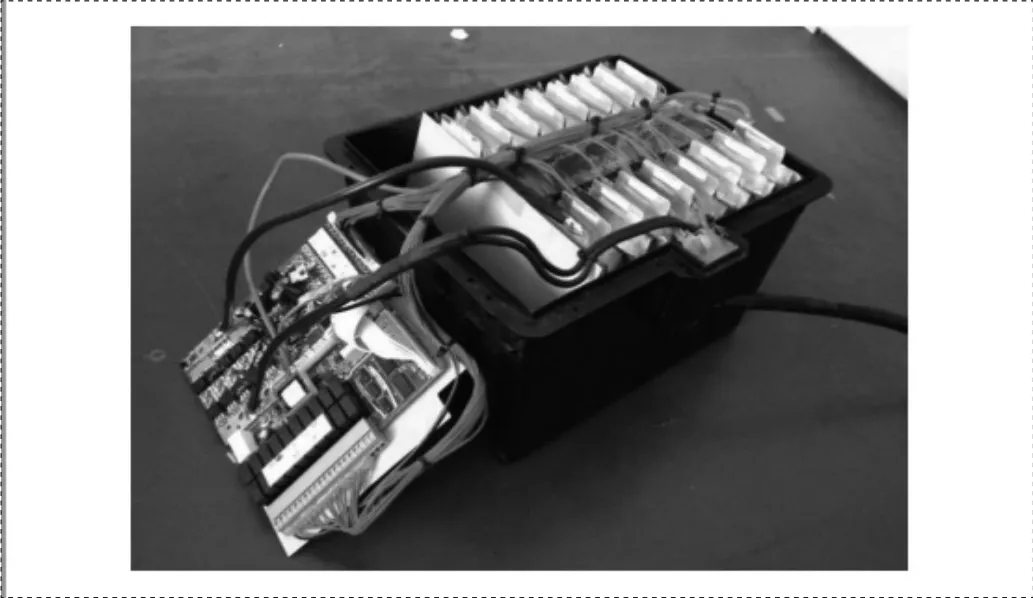

图7 智能管理模块实物

3 结论

本文根据锂电池特性及生产工艺和被动均衡的缺陷,提出主动均衡方式对锂电池组内部单体电池进行快速均衡,提升电池组的使用寿命和用户的体验。

[1]阚宏林,肖亚平.一种多串锂电组全程主动均衡方法研究与设计[J].电源技术,2012.36(9)∶1285-1286.

[2]宋海飞,曹亚,王艳.一种新颖的动力电池均衡方法研究[J].电力电子技术,2013.(3)∶6-7,10.

[3]林佩君.串联电池组新型均衡充电系统的研究[D].北京交通大学,2007.