不确定CTO系统订单承诺决策研究

孙德厂

【摘 要】CTO系统中,受不确定因素影响,订单接受率、订单承诺可靠性、准确性不高。为解决此问题,首先,分析不确定因素对订单承诺的影响,构建基于可承诺量/可承诺能力的订单承诺流程。然后,建立了随机相关机会规划订单承诺模型。最后,将模型和算法应用于某整车生产企业,提升了订单接受率、訂单承诺可靠性和准确性。

【Abstract】 Under the influence of the uncertain factors, the order acceptance rate, the reliability and the accuracy of the order promise are often not high in CTO system. To improve the decision-making problem, based on the analysis of the influence of uncertain factors on the order promise, we should build an order promise process based on the Available-to-Promise/Capable-to-Promise. Then, an order promise model of random correlation opportunity planning is established. Finally, the model and algorithm are applied to a vehicle production enterprise to enhance the order acceptance rate, reliability and accuracy of order promise.

【关键词】订单承诺;可承诺量;可承诺能力

【Keywords】order promise; Available-to-Promise; Capable-to-Promise

【中图分类号】F273 【文献标志码】A 【文章编号】1673-1069(2018)03-0182-05

1 引言

按订单配置(Configure-to-Order, CTO)是按订单装配(Assemble-to-Order, ATO)的一种特殊形式,二者具有相同的顾客订单分离点(Customer order decoupling point, CODP),通过延迟装配控制库存和交货期。二者的区别是,前者提供部分零部件的多个选项供顾客选择,进行配置,能够在较大程度上满足客户的个性化需求,而后者为客户提供标准化的配置产品供客户选择。CTO生产系统由两部分构成,即零部件库存补充系统和最终产品装配系统。零部件库存补充系统采用外购或/和内部生产,根据预测数据进行库存控制,内部生产采用推式;最终产品装配采用拉式,由客户订单驱动。CTO生产系统是典型的推拉结合的混合生产系统,普遍存在于汽车、电子等行业[1]。

伴随着ATO/CTO生产方式的广泛应用和日渐成熟,学术界和实务界关注焦点也从最初的系统构建[2]、特征刻画[3]、绩效分析[4-6]转向外部供应链协调,订单承诺即是其中的热点之一。订单承诺决策,在更多的文献里也称为订单接受、订单选择、生产决策等,这方面的研究主要从三方面展开,即:面向库存控制的可承诺量(Available-to-Order, ATP)[7,8],面向产能分配的可承诺能力(Capacity-to-Order, CTP)[9,10],面向收益管理的可承诺利润(Profitable-to-Order, PTP)[11],以及他们之间相互缠绕的情形[12,13]。对ATO/CTO系统不确定性要素的研究主要有提前期[4]、装配能力[10,14],客户需求[14,15]等,其研究方法有:数学规划、系统仿真等。

研究内容安排如下:引言部分对CTO/ATO生产系统特征进行介绍,并综述CTO/ATO环境下订单承诺问题研究现状。第2部分,在分析不确定要素对订单承诺影响的基础上,给出基于ATP/CTP分配机制的订单承诺流程。第3部分,建立基于随机相关机会规划的订单承诺模型,并运用混合智能算法进行求解。第4部分,以实际生产环境,基于历史数据进行案例研究,并进行对比分析。最后,给出本研究的结论及展望。

2 CTO系统订单承诺决策问题分析

2.1 订单承诺决策空间

CTO环境下订单承诺决策,从企业业务角度看,是一个战术层决策问题。从信息系统角度,是一个决策支持系统。订单承诺决策空间包括客户响应空间和企业资源空间。客户响应空间,输入是客户需求,即客户订单;输出是订单承诺的数量和交货期。企业资源空间,输入是各种企业资源;输出是承诺订单对资源占用及生产计划,如图1所示。

2.2 不确定性对订单承诺的影响分析

不确定性指在有限时间范围内的不可预知事件,具有难以定量表达、难以预测的特点 [16,17]。对生产系统而言,指任何干扰生产计划顺利执行的不可预知的事件。不确定性分为两种类型:环境不确定性、系统不确定性。环境不确定性指生产过程之外的不确定性,即不受企业严格控制的外部因素;系统不确定指生产过程不确定,存在于企业内部。从订单承诺的角度而言,CTO生产系统不确定要素主要是通过影响零

部件的可承诺量、产成品可承诺装配能力和装配周期,进而影响客户订单数量、交货期承诺。详细影响机制如图2所示。

2.3 基于ATP/CTP分配的订单承诺流程

CTO模式下,必须同时考虑零部件可承诺量、最终产品可承诺装配能力两个变量,这是一个相互缠绕的问题,往往存在零部件充足而产品装配能力不足的情况,反之亦然。为使成品装配能力得到最大化利用、控制零部件库存,订单承诺决策流程如下:

步骤1:根据销售预测,展开零部件需求计划、最终成品装配能力计划。

步骤2:根据零部件需求计划,计算零部件可承诺量。由于库存、生产、供应的不确定性,零部件可承诺量是一个服从某种分布的随机变量,其分布特征通常采用历史数据分析、拟合的方法得到。

步骤3:根据成品装配能力计划,计算可承诺装配能力。由于机器、人员能力的不确定性,可承诺装配能力也是服从某种分布的随机性变量,其分布特征同样采用历史数据分析、拟合的方法得到。

步骤4:根据客户订单数量、产品配置、交货期,进行订单分解,计算零部件需求量、成品装配能力需求量,并估算该特定配置产品的装配周期。

步骤5:基于零部件可承诺量对各个订单的零部件需求进行优化分配。对于零部件需求不能满足的订单,转步骤7,拒绝该订单或与客户进行协商。对于零部件需求能够满足的订单,转步骤6。此处,需要反复进行分配优化。

步骤6:对物料需求得到满足的订单,根据可承诺装配能力进行优化分配。对于优化结果,如果满意,对装配能力需求不能满足的订单,转步骤7,对于装配能力需求满足的订单转步骤8。如果不满意,转步骤5,再次对零部件进行分配。此处需要反复进行分配优化。

步骤7:针对零部件需求不能满足或零部件需求满足而装配能力不能满足的订单,与客户进行协商或拒绝。

步骤8:针对零部件需求、装配能力需求均能满足的订单,对客户输出承诺数量、交货期,对生产系统输出上线时间、零部件、成品装配能力预留。

3 模型构建与求解

3.1 随机相关机会规划订单承诺模型

对不确定性变量的定量描述数学方法有随机变量、模糊变量、粗糙变量以及他们的多重变量[18]。在构建含有随机变量的优化问题建模中,随机规划是一个有效的工具,包括三个分支:①丹泽于1955年提出,康托洛维奇发展出来的期望值模型。②查纳斯和库伯于1959提出的机会约束规划。③刘宝碇于1997年提出的随机相关机会规划。

基于ATP/CTP分配的订单承诺流程、随机规划的相关理论基础,本文构建基于随机相关机会规划的订单承诺决策模型如下:

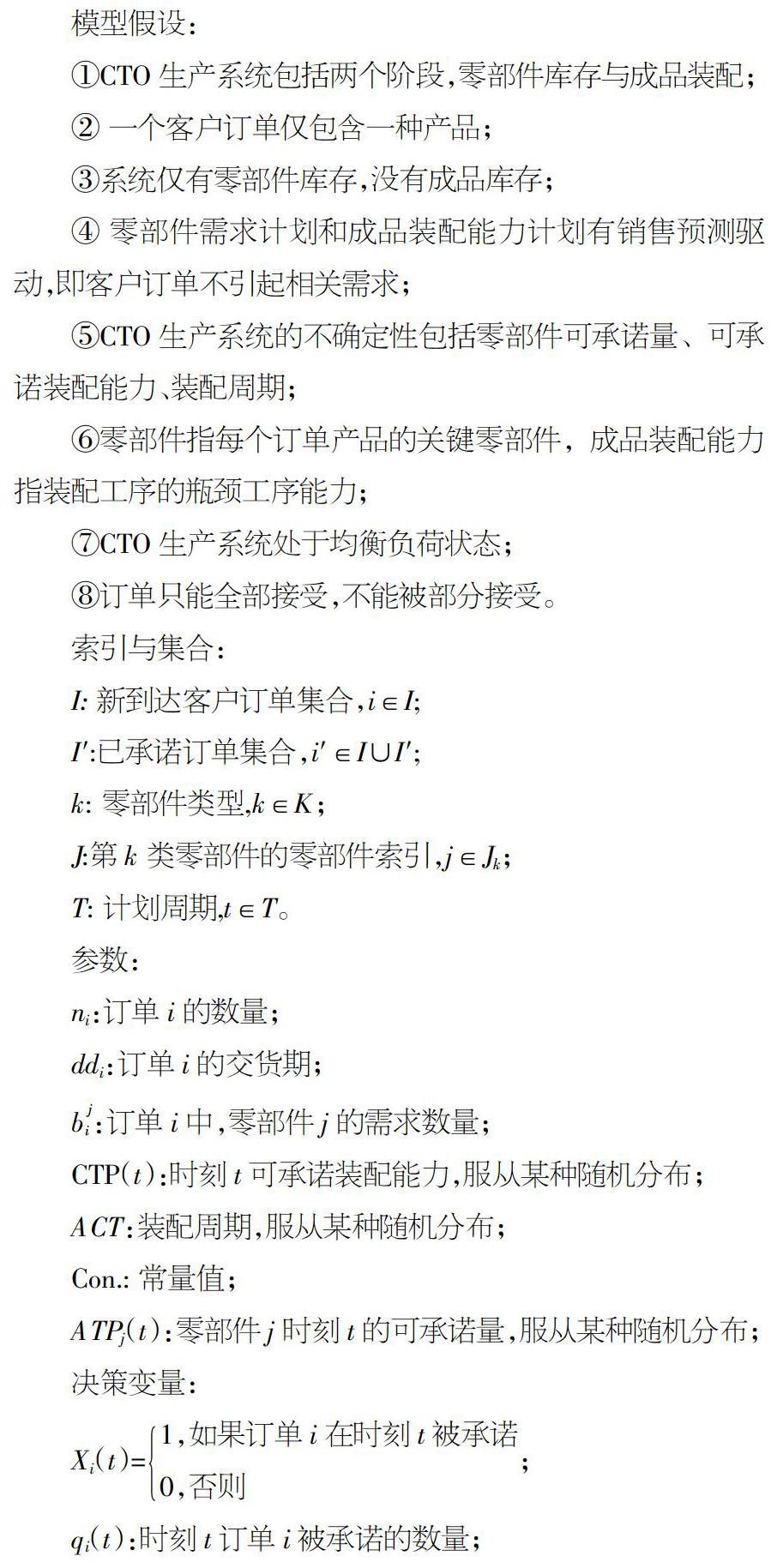

模型假设:

①CTO生产系统包括两个阶段,零部件库存与成品装配;

② 一个客户订单仅包含一种产品;

③系统仅有零部件库存,没有成品库存;

④ 零部件需求计划和成品裝配能力计划有销售预测驱动,即客户订单不引起相关需求;

⑤CTO生产系统的不确定性包括零部件可承诺量、可承诺装配能力、装配周期;

⑥零部件指每个订单产品的关键零部件,成品装配能力指装配工序的瓶颈工序能力;

⑦CTO生产系统处于均衡负荷状态;

⑧订单只能全部接受,不能被部分接受。

索引与集合:

I: 新到达客户订单集合,i∈I;

I′:已承诺订单集合,i′∈I∪I′;

k: 零部件类型,k∈K;

J:第k类零部件的零部件索引,j∈Jk;

T: 计划周期,t∈T。

参数:

ni:订单i的数量;

ddi:订单i的交货期;

bij:订单i中,零部件j的需求数量;

CTP(t):时刻t可承诺装配能力,服从某种随机分布;

ACT:装配周期,服从某种随机分布;

Con.: 常量值;

ATPj(t):零部件j时刻t的可承诺量,服从某种随机分布;

决策变量:

Xi(t)=1,如果订单i在时刻t被承诺0,否则;

qi(t):时刻t订单i被承诺的数量;

LTPi:订单i被承诺的最后时间;

目标函数:

目标函数是最大化订单接受率,其含义是最大化最终产品装配能力利用率。目标函数如公式(1)。

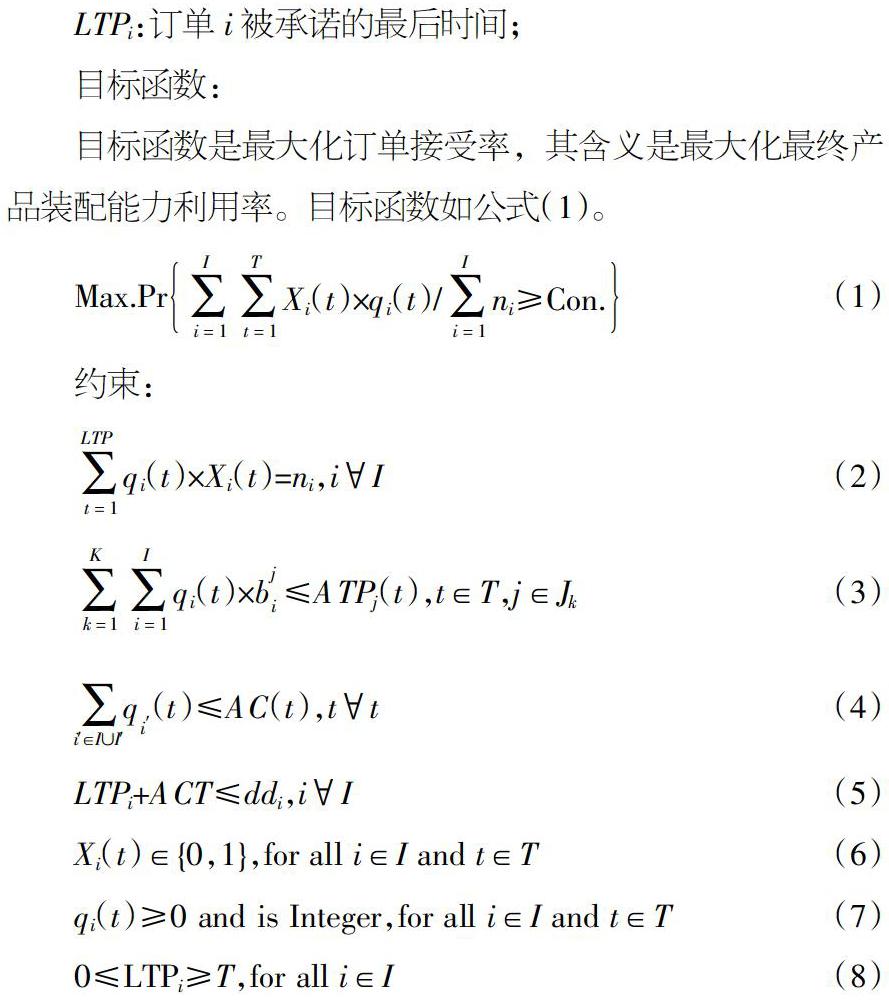

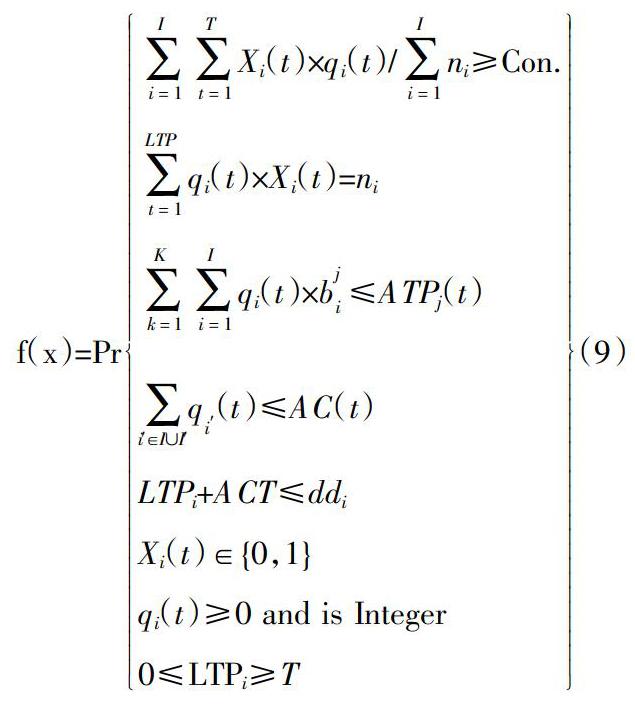

约束(2)表示订单在所有的时段中被承诺的量之和,等于订单数量。约束(3)表示,对包含物料的订单在所有时段的承诺量,必须小于等于物料的可承诺量,服从某种随机分布。约束(4)表示在每个时段承诺的订单产品数量之和小于等于该时段可承诺装配能力,服从某种随机分布。约束(5)表示订单被承诺的最晚的日期加上装配周期,必须小于等于订单的交货日期。约束(6)表示决策变量Xi(t)是0~1变量。约束(7)表示决策变量qi(t)是大于等于零的整数。约束(8)表示决策变量LTPi必须在订单承诺的周期范围内。

3.2 混合智能算法

求解随机相关机会规划模型,目前主要有两种方法,一类是转化法,即将随机规划转化成各自的确定性等价类,然后利用已有的确定性规划的求解方法解之;另一类是逼近方法,利用随机模拟技术,通过一定的智能优化算法,得到随机规划问题的近似最优解和目标函数的近似最优值。由于在做模型求解时,有些问题从随机规划到确定性等价类的转换并不总是奏效,而且已有的确定性规划求解方法自身的局限性,如不适合求解大规模问题,求解速度慢,需要深刻数学理论基础,不便于计算机程序实现等。本文对刘宝碇教授提出的混合遗传算法进行适应性改造,主要步骤如下:① 根据不确定性原理,构建机会函数,公式(9);②使用Mo∈∈nte Carlo随机模拟方法,根据随机变量的分布特征,生成随机样本数据;③用随机模拟的样本数据训练神经网络逼近不确定函数(机会函数);④使用业务规则,初始化染色体种群,利用训练好的不确定函数检验每个染色体的可行性;⑤通过交叉和变异操作更新染色体,并利用训练好的神经元网络检验子代染色体的可行性;⑥ 利用训练好的不确定函数计算所有染色体的目标值;⑦ 根据目标值计算每个染色体的适应度;⑧通过旋转轮盘赌选择染色体;⑨重复步骤(4)到(8)直至满足终止条件;⑩给出最好的染色体作为最优解。

4 案例研究

4.1 实验方案及数据准备

为检验所构建的基于ATP/CTP分配的随机相关机会规划订单承诺模型以及混合智能算法的可靠性、准确性,针对某客车装配企业,选取历史数据中的10个订单进行验证。为便于演示和减少数据规模,选择关键零部件作为示例。对汽车整车配置,选择底盘和车身6个配置项,14个零部件,其中底盘配置项为必选项,车身配置项为可选项。车型配置结构如图3所示,配置项括号中数字为单车物料需求数量。表1给出订单的基本信息,主要包括订单数量、交货期和车型配置实例。表2给出了随机变量的分布特征,根据历史数据分析、拟合,零部件可承诺量、成品可承诺装配能力服从均匀分布,装配周期服从非负二项分布。计划周期为1周,时段以天为单位,1周5个工作日。

4.2 实验执行

根据混合智能算法流程,首先,将实验数据带入模型,并构造机会函数。其次,随机模拟5000次,产生5000个数据样本。再次,使用数据样本训练神经网络,逼近不确定函数,最大训练次数为2000次,隐含层神经元个数为78个,训练精度为0.1。最后,将训练好的不确定函数作为评价函数,使用遗传算法进行搜索。初始种群为30,交叉概率,变异率,最大迭代次数为2000,运算后的数据进行整理,订单承诺结果如表3所示。

4.3 实验分析

SDCPOP与FCFS、LDP规则比较。采用上述同一订单承诺案例,使用常用业务规则:先到先服务(First Come First Server,FCFS)、最長交期优先(Longest Delivery Priority,LDP)进行订单承诺,相关指标如表4所示。订单接受率分别提升60%、33%;订单产品接受数量分别提升42%、36%;完工时间与交货期一致性订单比率均提升150%;完工时间与交货期一致性订单产品数量比率分别提升67%、51%;提前完工订单产品数量加权天数分别降低47%、57%;装配能力利用率分别提升43%、26%。SDCPOP模型具有较大的优越性。

5 结论

针对不确定CTO系统下订单承诺决策质量不高的问题,提出一种基于ATP/CTP分配的随机相关机会规划订单承诺模型,运用混合智能算法求解模型。模型能够为客户提供订单数量和交货期承诺,为企业提供上线时间制定,零部件可承诺量、可承诺装配能力预留,为订单承诺决策者提供支持。通过实际案例研究,与FCFS、LDP规则相比,可以提升订单接受率,订单承诺可靠性、准确性。同时表明,必须考虑系统不确定性,才能提升订单承诺质量,提升客户服务水平。

由于订单承诺是一个复杂的决策问题。对外,涉及客户服务水平、供应链协调;对内,涉及生产资源优化、生产效率提升。本文主要研究CTO系统内部要素对订单承诺的影响,如何考虑决策者偏好、客户偏好、客户订单等环境要素,需要将模型进一步扩展。此外,如何提高订单盈利水平也需要深入研究。

【参考文献】

【1】Omar Ghrayeb, Nipa Phojanamongkolkij, Boon Aik Tan. A hybrid push-pull system in assemble-to-order manufacturing environment [J]. Journal of Intelligence Manufacture, 2009(20): 379-387.

【2】Jing-Sheng Song, Paul Zipkin. Supply Chain Operations: Assemble-to-Order Systems [M]. Handbooks in Operation Research & Management Science, 2003.

【3】F. Alarcón, M.M.E. Alemany, A. Ortiz. Conceptual framework for the characterization of the order promising process in a collaborative selling network context [J]. International Journal of Production Economics. 2009 (120):100-114.

【4】Jing-Sheng Song, David D. Yao. Performance analysis and optimization of assemble-to-order systems with random lead times [J]. Operation Research, 2002 ,50(5): 889-903.

【5】Fernando Bernstein, Gregory A. DeCroix, Yulan Wang. The Impact of Demand Aggregation through Delayed Component Allocation in an Assemble-to-Order System [J]. Management Science, 2011, 57(7): 1154-1171.

【6】杨水利,周孙福,李韬奋. 客户订单多分离点对加工装配型产品的生产成本影响研究——装配延迟视角[J]. 运筹与管理,201019(3):144-150.

【7】Kune-muh Tsai, Shan-chi Wang. Multi-site available-to-promise modeling for assemble-to-order manufacturing:An illustration on TFT-LCD manufacturing [J]. International Journal of Production Economics, 2009(117): 174-184.

【8】Juin-Han Chen, Chin-Tai Chen. Using Mathematical Programming on Two-Phase Order Promising Process with Optimized Available-To-Promise Allocation Planning [J]. International Journal of the Computer, the Internet and Management, 2009, 17(3): 25-40.

【9】Ann Bixby, Brian Downs, Mike Self. A Scheduling and Capable-to-Promise Application for Swift & Company [J]. Interfaces ,2006,36(1):69-86.

【10】Yongbo Xiao, Jian Chen, Chung-Yee Lee. Optimal decisions for assemble-to-order systems with uncertain assembly capacity [J]. International Journal of Production Economics, 2010(123): 155-165.

【11】Frederick Faber. An Extensible Order Processing and Revenue Management Testbed [D]. University of Maryland, College Park, Masters of Science, 2005.

【12】Anne Gillian Robinson. Real-time ATP/CTP: Policies for Dynamic Order Promising [D]. Stanford University, Doctor of Philosophy,2005.

【13】Juin-Han Chen, James T. Lin, Yi-Sheng Wu. Order Promising Rolling Planning with ATP/CTP Reallocation Mechanism [J]. IEMS ,2008(7):57-65.

【14】肖勇波,陳剑,吴鹏. 产能和需求不确定情形下ATO系统最优库存和生产决策研究[J].中国管理科学,2007,15(5):56-64.

【15】吴鹏,吕有厂. 随机需求下考虑半成品库存的多周期生产决策优化[J]. 运筹与管理,2014,(4):49-54.

【16】Brian Daniel Keller. Models and Methods for Multiple Resource Constrained Job Scheduling under uncertainty [D]. The University of Arizona, 2009.

【17】S. C. L. Koh, S. M. Saad. Development of a business model for diagnosing uncertainty in ERP environments [J]. International Journal of Production Research, 2010, 40(13):3015-3039.

【18】Liu Baoding. Dependent-chance goal programming and its genetic algorithm based approach [J]. Computers Mathematical Application, 1997,34(12): 89-104.