航空复合材料薄壁壳体高速冲击损伤特性仿真研究*

韩志杰,刘振宇

(河北科技大学,河北 石家庄 050018)

目前,航空复合材料通常以薄壁结构的形式出现,比如飞机的机翼、尾翼、机身蒙皮、隔框等诸多部位。航空复合材料的薄壁壳体为铺层结构,铺层结构的层间载荷主要是由基体传递。当薄壁壳体受到外部高速冲击后,会出现基体开裂、纤维断裂、面板分层或者棉芯脱粘等各种结构损伤,这些损伤是对结构的毁灭性破坏[1-3]。因此,研究高速冲击下复合材料薄壁壳体损伤尤为重要。

近年来,针对复合材料层板高速冲击损伤问题的研究[4-6]比较多,对复合材料层板冲击理论分析和数值仿真分析[7-9]也有较多报道。现有的高速冲击损伤研究主要是针对复合材料层合平板的研究,对复合材料加筋板的高速冲击损伤研究还没有文献报道。为了提高薄壁结构的整体刚度,通常在薄壁结构内层增加加强筋,也可以加强层合板结构的薄壁复合材料的稳定性和使用能效[10]。但是,薄壁结构的复合材料动态力学性能影响因素比较多,加强筋对壁板有限元建模复杂,致使薄壁结构复合材料加筋结构高速冲击竖直分析存在较大困难。本文通过建立具有加强筋的薄壁壳体复合层板有限元分析模型,在冲击柱体高速冲击作用下,研究了不同结构形式下薄壁壳体复合层板高速冲击后的速度损耗和渐进损伤性能。

1 复合材料薄壁壳体有限元模型分析

本文将采用非线性有限元方法,对利用航空复合材料的尾翼部件薄壁壳体结构进行研究,通过建立薄壁壳体及加筋结构冲击损伤有限元分析模型,施加高速冲击载荷,分析不同状态下加筋薄壁壳体的抗弹性和高速冲击损伤特性,基于此来探讨薄壁壳体几何参数对损伤特性的影响。

2 薄壁壳体的相关情况

2.1 薄壁壳体结构及组成

试验研究对象为某航空运输机中尾翼部分,其采用加筋壳体的复合材料,型号为CCF300/5228A。该复合材料为多层无卷曲织物编织以铺层方式纤维缠绕成型,铺层顺序为[45°/0°-45°/90°/0°2/45°/0°/-45°/0°]2s。该加筋壳体的形状和设计的几何尺寸如图1和图2所示。

图1 加筋薄壁壳体结构

图2 加强筋

2.2 薄壁壳体的单元类型及参数

基于ABAQUS有限元软件,建立航空复合材料薄壁壳体加筋板有限元模型。对模型进行网格划分,采用8节点一阶减缩积分体单元(C3D8R),并且在单层板层间引入界面单元,用于模拟层合板层间分层。材料参数如表1和表2所示。

2.3 壳体与加强筋连接单元

在传统工艺中,在金属材质薄壁壳体表面增加筋板,通常采用焊接或铆接的方式将壁板与筋条连接起来。然而,在复合材料层合板中,如果铆接,会破坏层间连续纤维,影响结构力学性能;如果焊接,很难使壁板与筋条接触面之间的材质完全融合,会影响加筋效果。因此,在航空材料中,在薄壁壳体上,加强筋常采用共固化一体成型的方式增加,这种方式获得的筋条与壳体之间的连接与复合材料多层连接近似,可采用界面单元模拟筋条与壳体之间连接。通过对界面单元的分析,并结合筋条材质的实效准则,用于模拟加强筋与壳体之间的脱粘过程。

在薄壁壳体有限元模型中,加强筋与壳体之间采用共点方式处理,可以保证界面点位移的连续性。由于加筋板部分结构尺寸相对于薄壁壳体尺寸比较小,为了便于计算,采用4节点一阶减缩积分壳单元(S4R),界面单元采用8节点COH3D8。

表1 基体材料性能参数

表2 单层板性能参数

3 损伤、损耗分析

3.1 加筋薄壁壳体速度损耗分析

薄壁壳体壁厚为5 mm,加强筋尺寸采用图2中给定尺寸,复合材料的薄壁壳体与加强筋固化为一体,作为被冲击对象。冲击对象采用端部为半圆球形的刚性圆柱体,直径为8 mm,初始速度设定为200~1 000 m/s,高速冲击的数值模拟。为了研究加强筋对薄壁壳体的降速影响,设定圆柱体冲击位置在加强筋正上方中点位置。

图3给出了高速冲击后薄壁壳体和加筋后的薄壁壳体对冲击弹体的速度损耗对比。分析发现,增加了加强筋的薄壁壳体,当冲击点在加强筋上时,对高速冲击下的速度损耗有一定程度提高,但是提高的幅度随着速度的增加而逐渐降低。当初始速度处于较低状态时,加强筋对高速冲击薄壁壳体的速度损耗较大,甚至可以达到40%,当初始速度达到700 m/s以上,几乎没有影响。由此可见,通过加强筋来限制复合材料薄壁壳体的冲击损伤,只能应用于低速冲击状态下,这种方式在高速冲击状态下的作用会逐渐减弱。

图3 加筋薄壁壳体速度损耗分析

3.2 薄壁壳体的渐进损伤分析

具有加强筋的薄壁壳体在高速冲击作用下,会对整体复合层板产生宏观上的基体损伤,损伤形式包括纤维断裂、基体压溃、基体微裂纹和壁板脱粘等,这些损伤的存在会影响构件的剩余强度。

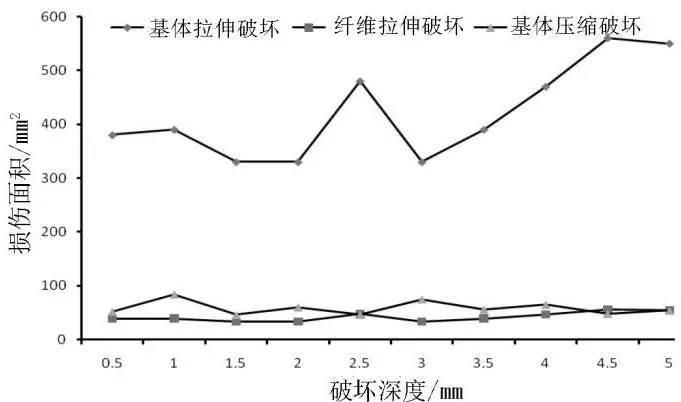

研究对象:薄壁壳体厚度为5 mm,冲击柱体直径为8 mm,冲击速度为500 m/s,冲击位置设定在相邻两加强筋中间的壳体表面。图4给出了薄壁壳体在柱体高速冲击下4种破坏形式的损伤状态,图5中给出了薄壁壳体复合层板在高速冲击作用下纤维拉伸破坏、基体拉伸破坏和基体压缩破坏区域,随层板破坏深度损伤面积变化的规律。图示结果表明,薄壁壳体的破坏形式主要是纤维拉伸破坏,基体拉伸破坏区域最大,破坏位置主要集中在冲击柱体与层合板接触表面,沿壳体厚度分布不均匀,并呈现大面积的断裂,这说明该复合材质的薄壁壳体是由纤维组织控制破坏区域。然而,该复合材质的薄壁壳体纤维压缩破坏并不明显。薄壁壳体内基体的压缩破坏发生区域为冲击孔内部及边缘,宏观上呈现冲击柱体与薄壁壳体层合板接触区域的基体压溃。

图4 薄壁壳体冲击破坏形式

图5中显示,纤维拉伸破坏对冲击柱体穿透孔起主导作用,穿透孔面积与纤维拉伸破坏面积基本相等(50 mm2),这是由于薄壁壳体的复合材质本身具有弹性。基体压缩破坏面积略大于穿透孔面积,基体拉伸破坏面积远远大于穿透孔面积,部分层设置达到冲击柱体横截面积的10倍。基体拉伸破坏面积趋势线的变化规律为:沿着冲击方向,随着厚度的深入,先逐渐变小,当达到层合板中间层时,破坏面积逐渐增大,在层合板底层达到最大值。这是由于层合板层间粘连作用力从中间层向两端逐渐减小,在高速冲击下对层合板各层破坏面积产生影响。

图5 不同破坏形式下破坏深度与损伤面积关系

4 结论

复合材料薄壁壳体内表面的加强筋对低速冲击下的速度损耗有一定程度的影响,随着冲击速度的加快,速度损耗将逐渐降低,对薄壁壳体的保护将逐渐减弱。

对于复合材料薄壁壳体,高速冲击下的破坏形式是以纤维拉伸破坏为主,其中,基体拉伸破坏区域最大。沿着冲击方向,随着厚度的深入,破坏面积先逐渐变小,当达到层合板中间层时,破坏面积逐渐增大,在层合板底层达到最大值。

参考文献:

[1]张佐光.功能复合材料[M].北京:化学工业出版社,2004:279-302.

第一,种草养鱼。在市场上,草鱼价格高于鲤鱼,草鱼的生长速度快,饲料更容易解决,具备较强的发展优势,因此,种植草鱼当前经济效益提升的主要途径。第二,实现渔牧结合。在现代化养殖工作中,通过对鱼用肥需要的分析,为其提供适当的养猪、禽类发展,促进渔牧结合,确保整体的生态化循环发展。第三,加强对配合饲料的推广,缩短实际的养殖周期,确保整体的高效化生产,保证工作目标的实现[1]。

[2]Naik N K,Kavala V R.High strain rate behavior of woven fabric composites under compressive loading[J].Materials Science and Engineering A,2008,474(1-2):301-311.

[3]Kim H,Welch D A,Kedward K T.Experimental investigation of high velocity ice impacts on woven carbon/epoxy composite panels[J].Composites Part A,2003,34(1):25-41.

[4]古兴瑾,许希武.不同形状弹体高速冲击下复合材料层板损伤分析[J].工程力学,2013,30(1):432-440.

[5]胡年明,陈长海,侯海量,等.高速弹丸冲击下复合材料层合板损伤特性仿真研究[J].兵器材料科学与工程,2017,40(30):66-69.

[6]秦建兵,韩志军,刘云雁,等.复合材料层合板侵彻行为的研究[J].振动与冲击,2013,32(24):122-126.

[7]康欣然,朱书华,彭新未,等.GLARE加筋壁板弹头冲击数值仿真分析[J].航空计算技术,2016,46(2):47-50.

[8]韩永要,赵国志,方清,等.动能弹侵彻多层陶瓷靶板数值模拟研究[J].工程力学,2006,23(8):182-186.

[9]王元博,王肖钧,卞梁,等.CDM模型及在纤维增强层合材料侵彻数值模拟中的应用[J].爆炸与冲击,2008,28(2):172-177.

[10]古兴瑾.复合材料层板高速冲击损伤研究[D].南京:南京航空航天大学,2011.