高分子材料在轧机牌坊及机架辊安装面的修复应用

张毅勃,张宇飞,康春

(1.河钢股份有限公司唐山分公司一钢轧厂,河北 唐山 063016;2.江南大学,江苏 无锡 214000)

1 粗轧机机架辊安装面磨损的分析

(1)机架辊的结构特点。机架辊作为粗轧机的核心设备之一,是热连轧轧制工艺过程中必不可少的关键设备,是将板坯顺利送入至下一道轧制工序,对粗轧机咬钢和抛钢、提高成品质量起着至关重要的作用。机架辊位于轧机机架内部,分为入口机架辊和出口机架辊(见图1)。机架辊受高压水除磷的循环水及氧化铁皮侵入影响,其工况环境恶劣,受冲击载荷较大,由于轧机形式不同、板坯规格不同、产品规格不同,其设计方式也有所不同,唐钢1700热连轧生产线机架辊的固定形式采用了嵌入式固定方法设计,在机架辊轴承座两端设有定位部分,机架辊轴承座顶部与牌坊采用楔键固定。

图1 机架辊结构

(2)设备问题和原因分析。1700热轧线自2005年投产,粗轧机牌坊出、入口4个与机架辊轴承座所配合的面都出现磨损问题,尤其入口处的磨损较为严重,磨损量达6mm,出口处的磨损量平均在3mm左右。安装面磨损后,机架辊标高与轧机窗口中心线平行度均无法保证。机架辊传动接轴穿牌坊与机架辊通过内外齿连接,由于辊侧内齿与传动轴外齿不同心,使用中经常卡死,造成机架辊不转动。由于辊不转,轧制过程中造成中间坯氧化铁皮压入及划伤,需停产抢修。由于受空间位置及设备结构的影响,每次抢修都在24h以上,严重影响产量及产品质量。在轧制过程中,由于机架辊工况的环境恶劣,在咬钢和抛钢时机架辊承受较大的冲击力,由于机架辊的轴承座采用楔键进行固定,其装配方式容易造成预紧力不足,在咬钢时受冲击容易造成楔键松动,使机架辊轴承座与牌坊配合面出现间隙,造成磨损现象,另外由于机架辊长期处于1100℃左右的高温和高压水除鳞的环境下工作,一旦机架辊轴承座和牌坊配合面出现配合间隙后,高温水汽及氧化铁皮的侵入会进而加剧牌坊的磨损与腐蚀问题。

2 牌坊本体安装面磨损的传统修复方法与高分子材料修复的可行性分析

(1)针对轧机牌坊安装面的磨损,传统的修复方法主要有:机械加工去除法。用可移动式铣床在线机加工牌坊磨损面,保证原始形位公差,通过加垫片的方式来补差达到装配尺寸的要求。但此次修复的粗轧机架辊安装面为12°的斜面,且在牌坊内侧,受牌坊空间结构的影响,移动式铣床刀盘与牌坊干涉,通过机加工的方法不能解决磨损面的问题。需要补焊后在现场机加工,加工出结合面。该方法也得需要机加工步骤,受牌坊结构的影响不能实现。机加工后,激光熔覆。与传统的堆焊、喷涂、电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好等特点。

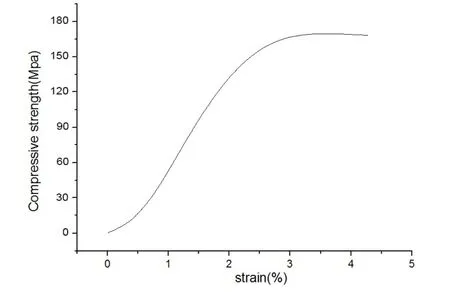

(2)高分子复合材料现场修复模式的优势与可行性分析。①所用材料性能及数据。高分子复合材料是一种由纳米材料、金属粉末、高性能环氧树脂复合而成的材料。具有耐高温260℃,抗化学腐蚀,固化后硬度达到Hs70,同时具有高抗压、抗拉伸及抗剪等特点(抗压曲线及抗拉曲线见图2、3)。②现场修复的优势。使用高分子复合材料进行修复其原理是在不进行机加工的前提下,采用高分子复合材料修复技术在现场进行修复。

图2 抗压曲线

图3 抗拉伸、剪切曲线

3 粗轧机机架辊安装面采用高分子材料的现场修复工艺及施工

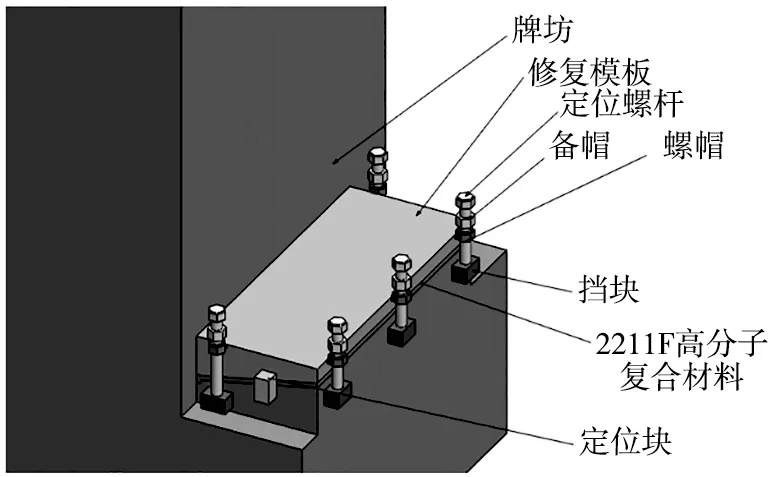

(1)修复方案的制定。针对1700粗轧机机架辊安装面磨损的问题,经与相关设备专家讨论分析后,决定采用福世蓝高分子复合材料进行现场修复的方案,利用修复模板对牌坊机架辊部位进行修复。此方案的现场修复精度通过几个环节保证:依靠加工模板修精度保证修复部位的平面度和光洁度;依靠模板定位螺栓及调节螺栓保证材料厚度及机架辊标高;修复过程采用激光跟踪仪测量,确保修复面恢复原始精度;依靠材料本身具有的抗压、抗腐蚀、延展、抗温等性能进行磨损部位填充,保证修复后的使用寿命(见图4)。

图4 方案示意图

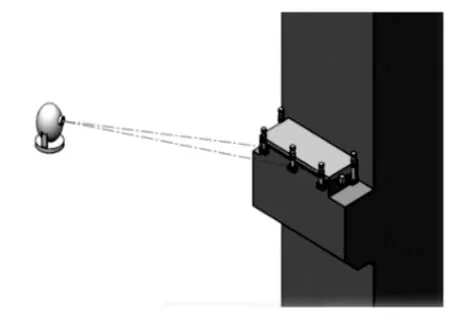

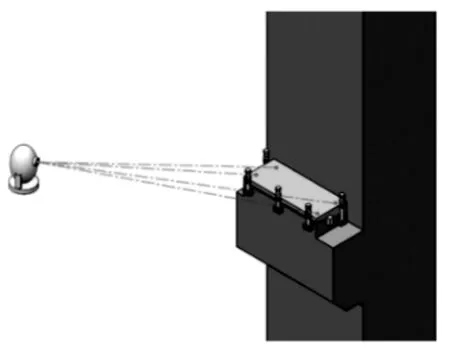

(2)现场施工过程。根据机架辊轴承座的配合尺寸加工30mm的模板,打磨清理表面氧化层后,再进行表面喷砂处理,清洗干净模板表面,将模板放置到待需修复的部位并焊接定位螺杆,同时在牌坊上焊接与模板定位螺杆对应的定位块、挡块,使用激光跟踪仪选取四点测量标高尺寸(见图5)及选取两点测量模板垂直度(见图6)。

图5 标高测量

图6 垂直度测量

根据实测数据,按照原设计要求,调整标高尺寸及垂直尺寸,调整完成后锁住定位螺杆备帽,用塞尺测量模板与牌坊配合面的间隙并计算材料用量,调和涂抹材料,安装模板并再次测量尺寸,保证安装误差在设计公差范围内,材料固化后拆卸模板,用砂纸打磨表面,去除材料表面光滑层,清理多余材料。机架辊轴承座刷涂脱模剂,再次调和材料,薄薄一层涂抹至牌坊需修复的表面,以达100%面的配合,安装机架辊及楔键,待材料固化后再次紧固楔键,核实尺寸,完成修复。

4 修复后的效果

通过本次配合面修复,进行机架辊安装面修复前后的对比。本次修复仅用24h,修复后安装斜面经复测斜面角度及表面粗糙度均符合图纸设计。机架辊设备安装后,采用激光跟踪仪对安装尺寸进行复测,辊标高满足±0.2mm,辊中心线满足图纸的安装要求,机架辊接轴安装后与辊同轴度良好,投产使用后运转正常。解决了由于传动接轴与机架辊不同心,而造成机架辊不转或自由辊对产品质量的影响。

5 结语

通过此次对粗轧机机架辊安装面的修复,验证了高分子复合材料在轧机牌坊安装面磨损后使用的可行性,满足生产工艺所要求的抗压、抗冲击性能。打破了传统修复工艺修复时间长,修复时需拆除周边关联设备等缺点。另外,高分子复合材料修复后的表面是100%面的配合,避免了因冷却水的侵入所造成设备的二次锈蚀,不仅缩短了修复时间,更延长了设备使用寿命,因此该材料可以应用于其它设备的静配合面的磨损面上。