铁精矿管道外腐蚀检测及评价

,

(陕西宇阳石油科技工程有限公司,陕西 西安 710018)

某钢铁集团矿业公司铁精矿输送管道(以下简称管道)是集团生产原料铁精矿主要的输送途径,管道全长102.3 km,采用219 mm×(12~7)mm的API5L-X60无缝钢管,工作压力为10.17 MPa,防腐层为厚度2.5 mm的HDPE(高密度聚乙烯),补口采用同质材料的热收缩套,于1997年投入使用。阴极保护现状:0~11.5 km为牺牲阳极阴极保护,11.5~51.0 km为强制电流阴极保护,51.0~102.3 km埋地段为牺牲阳极阴极保护,山洞内及跨越段无阴极保护。

为使管道安全运行,矿业公司委托专业公司对该管道防腐层及阴极保护系统进行了全面的检测和评价。主要检测内容[1-2]包括:管道阴极保护测试及评价(密间隔电位法,CIPS)、直流杂散电流测试(直流电位梯度法,DCVG)、防腐层破损点检测及精确定位(皮尔逊法)、管道防腐层整体质量评价(PCM)、土壤电阻率检测、交流杂散电流测试和管体壁厚检测及剩余寿命评估。

1 防腐层缺陷检测

防腐层缺陷检测采用皮尔逊法,具体方法是给被测量管道输入1 000 Hz的交流信号,信号电流通过土壤流入防腐层缺陷点时在地表产生交变电压场[3]。通过测量电位差的大小及变化来确定防腐层缺陷点位置。

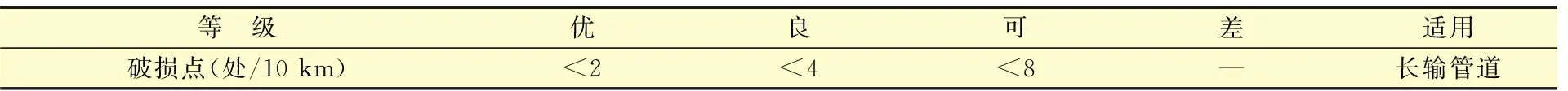

埋地管道防腐层地面检漏评价指标见表1。

表1 埋地管道防腐层地面检漏评价指标

该次检测共发现管道缺陷点总数为327个,其中一类点123个,占37.6%;二类点67个,占20.5%;三类点137个,占41.9%,平均每公里缺陷点为3.19个,大于标准中的每10 km 8个缺陷,属于差级。一类和二类点占58.1%,从开挖情况看,管道破损较为严重。

2 防腐层PCM电流衰减、绝缘电阻率检测

PCM电流衰减检测用于管道外防腐层整体质量评价。工作原理是向管道施加一个混合低频电流,通过分析管道各处电流的衰减规律寻找防腐层破损点。电流强度衰减大小与防腐层的绝缘性有关,防腐层电阻率大,电流衰减慢,反之则衰减快,也就是电流泄漏严重[4-5]。电流随距离衰减的关系式为:

I=I0e-ax

式中:I为管道中任意处的电流强度;I0为发射机向管道施加电流点的电流;x为测量点到供电点的距离;a为衰减系数(与被测管道的防腐层绝缘电阻率、管道的直径、壁厚、材质有关)。

管道的防腐层由同种材料构成,且各段的平均绝缘电阻差别不大时,管道中电流强度的对数与管道远离供电点的距离成线性关系变化,其斜率大小取决于防腐层的绝缘电阻值。单位距离的衰减率与距离绘制成的二维图形是一条平行于X轴的直线,即:

式中:y为单位长度管道电流平均衰减率,nA/m;x1,x2为远离供电点的距离,m。

以60~61 km的检测数据作为示例。管道128 Hz等效电流衰减曲线见图1。

图1 管道等效电流衰减曲线

在施加电流后,衰减率较小时,防腐层质量好;如果正向衰减率较大,在排除管道破损点阳极的情况下,管道防腐层整体质量较差;如果负向衰减,防腐层质量较好。

3 阴极保护系统检测与评价

管道外腐蚀影响因素主要有土壤环境、杂散电流、防腐层破损、老化剥离、阴极保护、管道本身的应力和外部应力等[6]。其中影响最大的是防腐层破损老化和管道应力。阴极保护是延长管道寿命的重要措施,不但能抑制土壤对管道防腐层破损点处的腐蚀,也能抑制一部分杂散电流对管道的干扰,同时也能抑制部分管道应力腐蚀。

3.1 牺牲阳极管段阴极保护检测与评价

取8~9 km牺牲阳极保护管段的检测数据作为示例。2012年管道8~9 km CIPS+DCVG实测结果见图2。由图2可以看出,明显凸起的是阳极埋设点,明显凹下的是正在发生腐蚀的位置、穿越公路或部分桥挂。较2005年,2012年牺牲阳极段管地电位正移了很多。

管道共计45 km牺牲阳极保护管段,2012年牺牲阳极为82组,平均每公里1.5组;2008年牺牲阳极为53组,平均每公里1.17组;2012年较2005年(平均每公里3.6组)160组减少了50%。随着管道服役时间的延长,管道防腐层逐年老化,需要的阴极保护电流也逐年增大;加之随着牺牲阳极消耗,其表面积越来越小,能提供的电流逐年减小。一般牺牲阳极的设计寿命为20 a,由于PE防腐层绝缘电阻率较高,需要的保护电流密度较沥青防腐层小,所以现在大部分管段保护合格[7]。管道周围施工开挖引起的阳极与管道断开的情况在所难免,同时也出现了少部分管段欠保护的状况。建议补充80组牺牲阳极。

图2 8~9 km CIPS+DCVG实测结果

3.2 强制电流段阴极保护系统检测与评价

2012年强制电流保护管道12~13 km CIPS+DCVG实测结果见图3。由图3可以看出,明显凹下的是破损点、穿越公路或部分桥挂。管道强制电流保护系统经过整改,较2008年改善很多,但仍然有少部分管段保护电位正于-850 mV[8],系统仍然需要整改。

3.3 绝缘短管绝缘性能

管道绝缘短管检测漏电汇总见表2。

序 号位置检测方式施加电流/mA漏电电流/mA漏电率/%1管道起始0km施加电流,检测绝缘短管上游侧电流6007011.7211km测试桩施加电流,检测绝缘短管下游侧电流300206.7351km测试桩施加电流,检测绝缘短管上游侧电流50035075.0467.75km测试桩施加电流,检测绝缘短管下游侧电流291030.7555号洞入口施加电流,检测绝缘短管下游侧电流1005050.0613号洞入口施加电流,检测绝缘短管下游侧电流1085551.0717号洞出口施加电流,检测绝缘短管上游侧电流3104414.2898.7km施加电流,检测绝缘短管上游侧电流3538.59末端站102.3km施加电流,检测绝缘短管下游侧电流30026086.7

根据以上检漏结果,管道绝缘短管有着不同程度的漏电现象,为了保证阴极保护系统的可靠运行,减少设备的功率消耗,建议及时更换绝缘性能较差的短管。

4 交/直流杂散电流及土壤电阻率检测

根据全线埋地段管道的DCVG法检测结果,各位置点的电位梯度曲线与图3下部曲线类似,曲线波动大意味着直流干扰强烈。40~51 km直流干扰已经使管地电位偏移,阴极保护系统整改后只要管道测试桩电位小于-900 mV,直流干扰对管道的影响就会减小;51~71 km少数管段直流干扰强烈,建议立即在干扰附近补加阳极。

使用万用表、参比电极或地钎检测管道测试桩交流电位,结果表明:全线交流干扰较弱。

采用温纳四极法检测土壤电阻率[9],选用仪器为ZC-8型接地电阻仪。土壤腐蚀性强的有5处,中的有19处,弱的有63处,土壤总体腐蚀性较弱。

5 管体壁厚检测及剩余寿命评估

采用磁性测厚仪对管道防腐层厚度进行不少于4点环向测量,剥开防腐层后可使用卡尺进行实测校验。

管道壁厚测量采用超声波法,测量值是剩余壁厚,最小剩余壁厚可以计算出最大腐蚀坑深。当存在多个腐蚀坑,难以确定最大坑深时可以依次测量一系列较大腐蚀坑,记录其坑深,取其最大值为最大坑深,或根据最大的10个坑深数据,用极值统计法推算其最大可能值。按照设计压力15.3 MPa作均匀腐蚀评价—Ⅰ级评价[10],开挖管道管体检测与剩余寿命评价结果见表3。

从表4可以看出,管道设计的20 a使用寿命全部测点通过一级评价,管体最小剩余寿命为19 a。随着管道服役时间延长,防腐层不断老化,防腐层与管体粘接力也不断降低,防腐层剥离现象会越来越多,阳极消耗也会不断加大;强制电流段阳极地床、长效参比电极、恒电位仪、阴极保护电缆日常维护工作要不断加强。上述计算结果是在不考虑阴极保护失效或者欠保护的情况下做出的,同时,以往检测没有开挖检测的具体数据,管道破损点腐蚀趋势没有详实的数据,在一定程度上会影响评估结果。管道内腐蚀很小,主要是控制外腐蚀,因而修复防腐层破损点,加大阴极保护整改力度是保障管道寿命的关键。

6 结 论

(1)通过对某铁精矿管道外腐蚀状况的检测及评价,确定管道防腐层局部破损点较多,其中一类点占比例较大,主要是防腐层与管体粘接力下降引起的剥离现象,防腐层整体质量依然较好,阴极保护作为防腐层的有效补充,可以延长管道1~5倍的寿命。

(2)皮尔逊法可判定防腐层缺陷点的位置并粗略指示缺陷大小;PCM法根据施加到管道上的电流衰减变化可确定管道埋深、防腐层缺陷点的位置,同时可测量和评价绝缘装置的绝缘特性;DCVG法适用于埋地管道防腐层破损点的查找和定位,对外防腐层破损点的大小及严重程度进行定性分类;CIPS法在“开”和“关”状态下可得到沿管道走向完整的管地电位曲线,提供所有缺陷处阴极保护状况和正在发生腐蚀的位置。

(3)DCVG+CIPS的防腐层检测技术利用直流地电位梯度的变化可以确定防腐层破损点的位置;通过破损点处土壤中的阴极保护电流的方向,可识别破损点的腐蚀活性IR%定性;依据破损点IR降百分比可定性判断破损点的大小。

(4)各种管道防腐层检测方法都有一定的适用范围和局限性,具体应用中还应根据现场实际对测量方法的选用作出调整,也可以对一种检测方法评价结果为“重”的点采用另一种检测方法加以校验。

[1] 王亚平,高鹏,王仓,等.在役燃气埋地钢管外壁腐蚀状况的直接评价方法[J]. 材料保护,2007,40(6):66-68.

[2] 时乔伟,孙雷.埋地钢质管道外腐蚀检测技术[J].石油天然气学报,2009,31(4):371-373.

[3] 冯洪臣.管道阴极保护-设计、安装和运营[M].北京:化学工业出版社,2015:241-242.

[4] 李明,王晓霖,乔国春.天然气长输管道外腐蚀直接评价的实践[J].材料保护,2015,48(8):70-73.

[5] 安慧斌,徐立新,孟宪耀.管道防腐层缺陷检测方法的综合应用[J].煤气与热力,2004,24(1):55-58.

[6] 陈敬和.管道外腐蚀直接评价技术[J].油气储运,2011,30(7):523-527.

[7] 吴晓畅.PCM长输管道外防腐层质量检查中的运用[J].石油化工建设,2006,28(2):47-49.

[8] 国家质量监督检验检疫总局.埋地钢质管道阴极保护技术规范:GB/T 21448—2008[S].北京:中国标准出版社,2008:4.

[9] 国家质量监督检验检疫总局.钢质管道外腐蚀控制规范:GB/T 21447—2008[S].北京:中国标准出版社,2008:3.

[10] 国家发展和改革委员会.钢制管道及储罐腐蚀评价标准—埋地钢质管道外腐蚀直接评价:SY/T 0087.1—2006[S].北京:石油工业出版社,2007:20-23.