基于絮凝沉降实验的膏体充填参数优化

于少峰,张爱卿

(北京科技大学 土木与资源工程学院 金属矿山高效开采与安全教育部重点实验室,北京 100083)

1 引言

近年来,为提高矿山企业的环保要求,膏体充填及深锥浓密技术在国际上逐渐得到了广泛应用,其中,深锥浓密技术是指对低质量分数的尾矿浆在设备中心进料筒内与絮凝剂充分搅拌,使得尾砂成为大尺寸的絮团结构,然后沉降至深锥设备的底部,最后絮团的尾砂通过浓密脱水而形成高质量分数的底流[1]。研究表明深锥浓密效果主要取决于床层压缩、絮凝沉降及耙架运行状况等三个方面,其均与絮团大小与结构特性直接相关。

针对深锥浓密中存在的尾矿絮凝沉降规律,国内外专家进行了大量研究。李辉等人[2]对絮凝剂单耗及入料质量分数等多个关键因素进行了研究,然而其研究均以单位面积的固体处理量与底流的质量分数等参数作为评价指标,而研究表明[3]上述参数不能完全反映絮凝沉降效果,其结果可能造成压耙等事故。尾砂的絮凝沉降为一个高效动态的沉降过程,其颗粒在絮凝剂的作用下通过架桥而形成较大絮团,从而可改变颗粒的表面形态与尾砂内部液体分布[4],最终提高尾砂压密脱水性能。尾砂絮团结构的变化规律与尾砂的沉降参数紧密相关,絮凝剂种类、絮凝剂单耗及入料质量分数等因素的改变能够明显改变尾砂深锥浓密性能[5]。

新疆伽师县拜什塔木铜矿的尾砂粒度较细且含泥量高,属于超细高含泥尾矿。该矿采用下向进路全尾砂膏体充填法开采矿体,然而充填过程中发现其全尾砂的沉降脱水性能较差,此外,利用该全尾砂制备的膏体亦存在着输送阻力大、充填体强度低等问题,从而难以满足井下高效、高性能的充填要求。因此,对该矿高含泥尾砂的浓密沉降技术进行研究是十分必要的。本文基于絮凝沉降实验确定了适用于该矿的合理全尾砂膏体充填参数,保证了矿山高效、高性能充填效果,这为相似矿山的高含泥膏体充填技术提供了积极指导。

2 絮凝实验

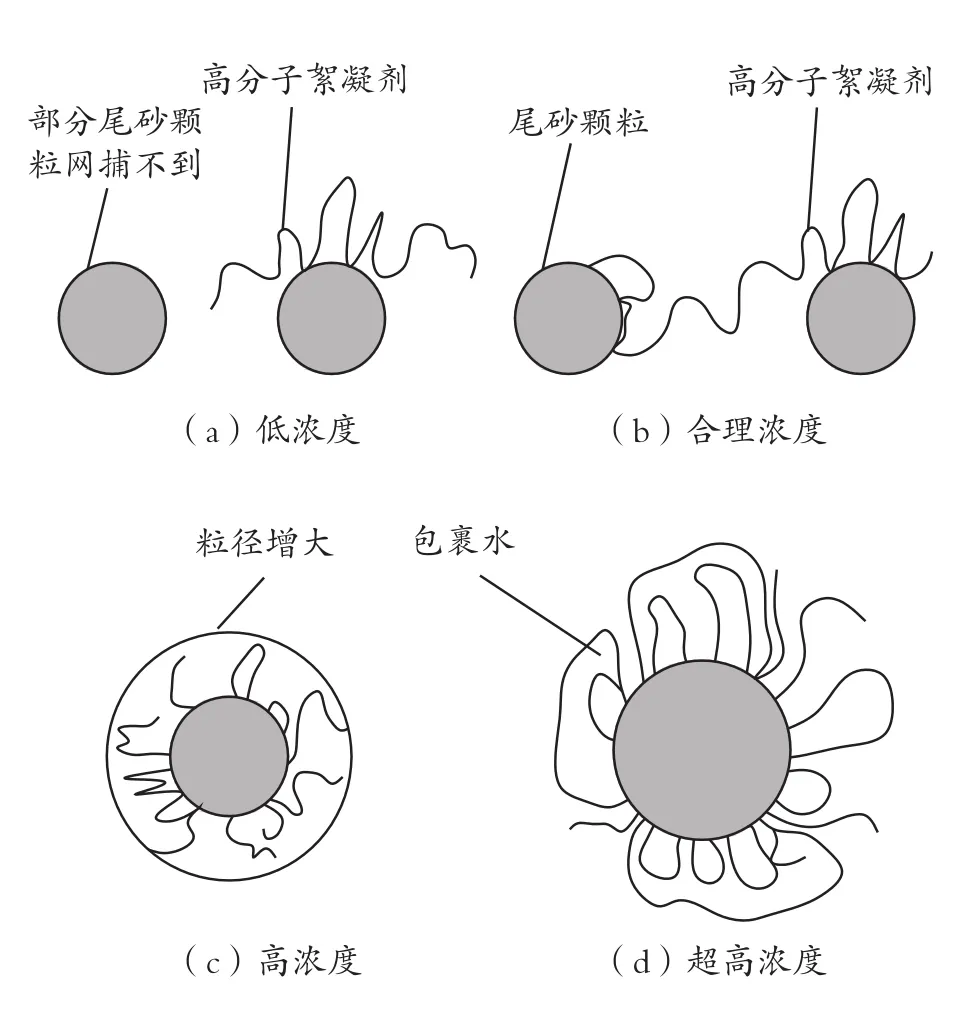

2.1 絮凝剂作用机理

进行膏体充填时,絮凝剂的主要作用为:首先,高分子扩张为链网结构并捕捉细小颗粒形成“架桥”;然后,随着链网结构捕捉矿石颗粒数量的提升而逐渐形成絮团结构;最后,较大体积的絮团立即进入浓密阶段[6-9]。絮凝剂的架桥作用如图1。

图1 高分子絮凝剂架桥机理示意图

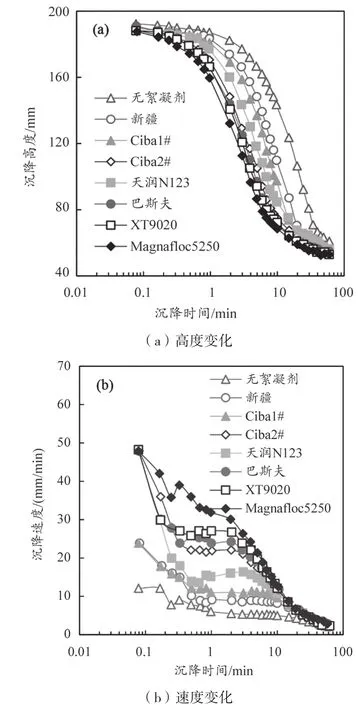

2.2 絮凝剂优选

为优选最为适应拜什塔木铜矿膏体充填的絮凝剂,在室内进行了实验。具体操作过程如下:首先,采用该矿的尾砂配置料浆浓度20%;然后,对安徽天润(1种)、北京西涛(1种)、巴斯夫(2种)、新疆絮凝剂(1种)、瑞典汽巴(2种,分别称为Ciba1#、2#)5个厂家的7种絮凝剂进行絮凝剂优选实验,实验中,以常规絮凝沉降实验中的平均絮凝剂浓度与单耗作为本次优选实验的标准取值[10],即,设计絮凝剂浓度为0.3%,絮凝剂单耗20g·t-1;最后,对上述结果与无絮凝剂情况下的实验结果进行对比。絮凝剂沉降高度如图2(a),根据沉降高度,计算不同种类絮凝剂沉降速度如图2(b)。

图2 不同絮凝剂下的尾砂沉降曲线

由图2可知:以沉降速度为判据,Magnafloc5250絮凝剂明显优于其他6种絮凝剂。Magnafloc5250型絮凝剂是一种无味的黄白色粉末状的阴离子型絮凝剂,其分子结构排列不同于其他絮凝剂,使其对尾矿中的超细颗粒网捕效率更高,它可通过吸附高分子跨越两颗粒间的双电层而实现架桥。

2.3 絮凝剂单耗实验

实验过程如下:采用拜什塔木铜矿尾砂配置料浆浓度为12%、Magnafloc5250型絮凝剂浓度为0.3%的料浆进行絮凝剂单耗5g·t-1、10g·t-1、15g·t-1、20g·t-1、25g·t-1、30g·t-1、35g·t-1及40g·t-1共8组实验[11-13],得到沉降参数随沉降时间的变化曲线如图3。可以看出:随着单耗的增加,前期沉降速度越来越快,絮凝剂添加量15g·t-1较10g·t-1时尾砂沉降速度有明显提升,而当絮凝剂单耗达到40g·t-1时,尾砂的沉降速度最快;10min后,絮凝剂单耗25g·t-1的沉降高度最大,此时尾砂底流浓度最大。

图3 不同絮凝剂单耗条件下的尾砂沉降规律

对上述实验结果分析如下:如图4(a),当絮凝剂的浓度相对较低时,一定数量的尾矿未能与絮凝剂生成架桥,因此,尾矿的沉降速度小,尾矿处理效率不高;如图4(b),当尾矿中絮凝剂掺量恰好为尾矿所需浓度,则二者易产生架桥结构,尾矿沉降与处理效率高;如图4(c),当絮凝剂掺量相对较高时,过多的絮凝剂会覆盖尾砂的表面,不会再产生搭桥;如图4(d),当继续提高絮凝剂的浓度,此时,絮凝剂密实地包裹着尾砂,表现出包裹的作用[14]。

图4 不同掺量的絮凝剂与尾砂颗粒作用机理图

由上述分析可知,伴随着絮凝剂单耗的不断提高,尾砂颗粒的直径会不断增大,从而使得沉降速度亦不断加快,进而使得尾砂处理效率得以加快,这表现出絮凝剂在尾矿浓密过程中的重要价值,同时,这也说明适量的絮凝剂单耗,不仅能够保证较高的尾矿沉降速度,亦可获取相对较高的底流浓度,不致浪费。考虑沉降速度、上清液含固量和经济性,确定絮凝剂单耗为25g·t-1。

3 沉降实验

3.1 实验装置

如图5所示为自制的深锥模拟实验装置,该装置能很好地模拟现场深锥浓密机运行[15-16]。

图5 自制尾砂颗粒浓密装置

3.2 动态沉降实验

实验中设定絮凝剂单耗25g·t-1,耙架转速0.1r·min-1,进行动态搅拌下浓密时间和浓度的确定。绘制不同浓密时间沉降高度变化如图6(a),进一步得到沉降速度、沉降浓度,并分别绘制沉降速度和沉降浓度图如图6(b)和6(c)。可以看出:当浓密时间达到3h时,底流浓度为69.75%;当浓密时间为8h,则底流浓度为71.74%。

图6 尾砂沉降参数随时间变化规律

3.3 动态压密取样

对动态压密后的尾矿进行取样烘干,实测底流浓度。在95℃的烘箱中烘干48h,测得动态浓密装置上部和底部试样浓度分别为69.54%和73.71%,平均浓度约为71.63%。实测浓度值与观测刻度换算浓度71.74%基本一致。

综上,从动态压密、底流取样两个角度对底流浓度进行了研究,其相应的底流浓度分别为71.74%与71.63%;由于在实际膏体制备时,还需要添加水泥、粗骨料等,因此,为了保证膏体良好的输送性能,全尾底流浓度应当适当降低一些,建议不超过71%。由动态压密取样结果,压密后的矿浆上部料浆浓度即可达到69.54%,因此确定浓密机底流浓度为70%~71%。

4 结论

对有无絮凝剂及不同絮凝剂种类下拜什塔木铜矿的尾砂沉降规律进行了研究,结果表明絮凝剂可以明显改善尾砂沉降效果,且以沉降速度为判据,Magnafloc5250絮凝剂明显优于其他6种絮凝剂。

对絮凝剂单耗分别为 5g·t-1、10g·t-1、15g·t-1、20g·t-1、25g·t-1、30g·t-1、35g·t-1及 40g·t-1条件下的尾砂沉降规律进行了分析,考虑沉降速度、上清液含固量和经济性,确定絮凝剂单耗为25g·t-1。

从动态压密、底流取样两个角度对底流浓度进行了研究,确定浓密机底流浓度为70%~71%。