基于模糊PID在线熔融指数仪测控系统设计

文生平 张施华 陈志鸿 曾小英

摘要:为实现聚合物的熔融指数在线测量,实时监控加工过程,设计自行整定参数的PID控制器。首先,将自整定技术最常用的模糊规则用于PID控制器中,基于LabVIEW的PID控制模块、模糊设计模块、通信模块等搭建模糊PID控制器,并借助simulink仿真平台进行仿真。仿真结果表明,该控制器稳定性好、抗干扰能力强。然后,在增加毛细管流变仪循环流道的基础上,利用LabVIEW中模糊工具箱和PID函数搭建测控系统并进行实验测试。实验结果表明:熔融指数测量值相对误差为6.7%,系统具有良好在线控制准确度。

关键词:PID;在线测量;在线控制;熔融指数;自整定参数;模糊规则

0引言

熔融指数是表征聚合物熔体流动及加工性能的重要指标,目前以离线测量方法为主。国外可实现在线测量熔融指数的公司有Goettfer、Therrmo、Haake和Toray,其中Goettfer公司采用增加循環流道的方法实现毛细管流变仪在线测量。Dealy等研究的转动式流变仪只适用于一些高粘度熔体,Qin等研究的注塑式流变仪可测量的粘度范围大,且流道过长对熔体加工产生不良影响。国内在这方面的研究尚处于起步阶段。

在线熔融指数测量可以解决离线测量造成的滞后缺点,可实现聚合物生产过程的质量监控,进而控制质量变量。在线测量的实现不仅可以提高生产过程的自动化水平,还可以填补国内本研究领域的空白。

在线测量技术难度大,经典PID控制无法满足要求,智能算法应运而生,各种智能算法被应用到流变仪控制系统中。通过查阅资料可知,加人参数自整定技术,可以实现对参数的实时改变,使系统进入稳定状态。参考Goettfer公司的毛细管流变仪,本文将自整定技术与PID控制相结合,以IabVIEW平台搭建上位机系统,基于Modbus协议搭建通信桥梁,以PLC为主节点搭建下位机系统,设计了模糊PID自整定控制系统。仿真结果表明,该模糊PID自整定控制器稳定性好、抗干扰能力强,并且实验结果验证了该系统可以在线测量熔融指数。

1在线熔融指数仪概述

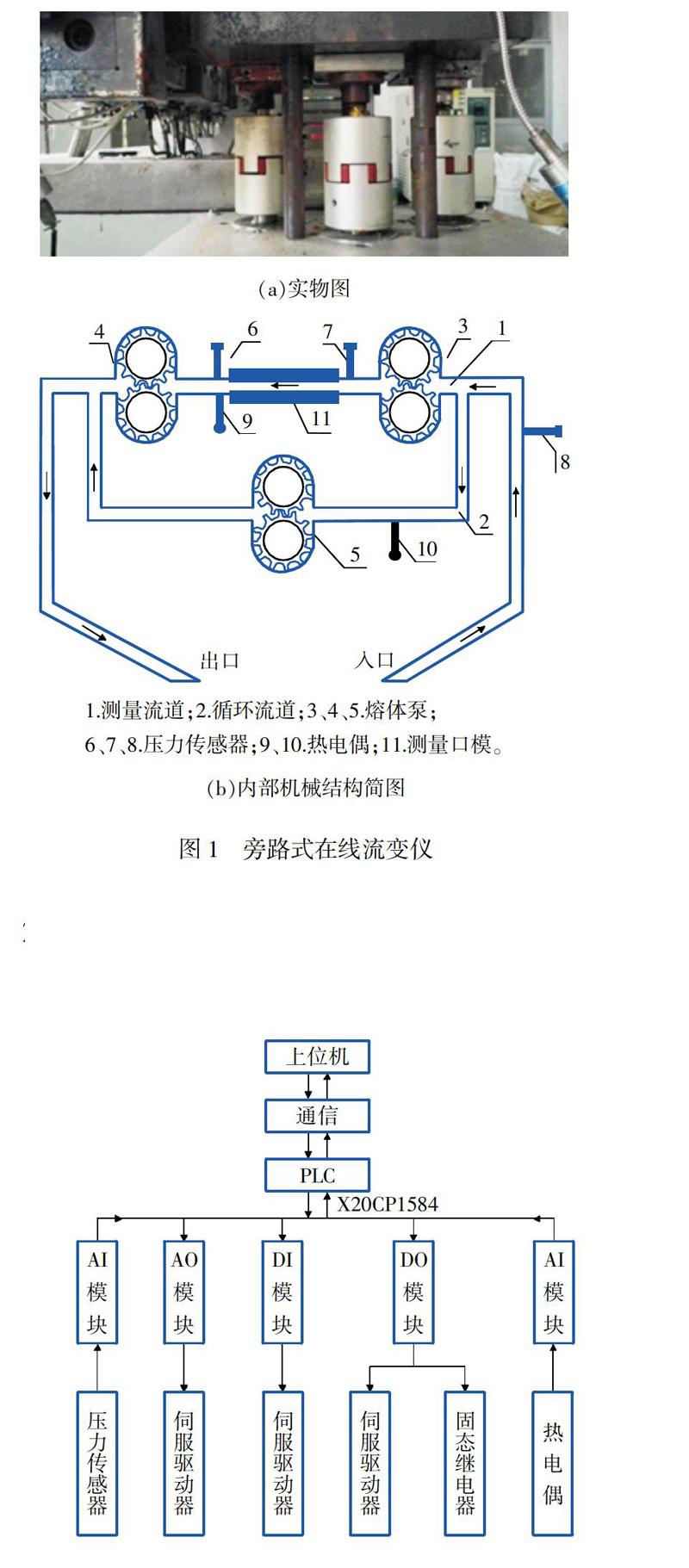

实验设备是由华南理工大学聚合物新型成型装备国家工程研究中心自主研发的旁路式在线流变仪,此设备可以在线测量聚合物粘度。实验设计的测控系统用于探究在线测量熔融指数方法。将毛细管流变仪安装于对加工过程没有影响的流道,通过调节3个齿轮泵的转速,使毛细管口模前后2个压力传感器的压力降保持在设定值,达到稳定的状态。然后在线测量熔体的熔融指数。将稳态齿轮泵转速转换成此处熔体的流量,测量出熔体的密度,结合国际标准的10min时长,计算熔融指数的表达式为

旁路式在线流变仪实物图及其内部机械结构简图如图1所示。

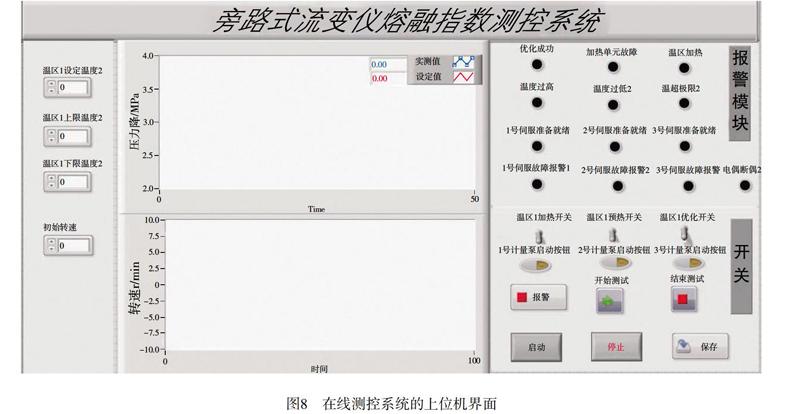

2在线测控系统总体结构

在线熔融指数测控系统总体结构如图2所示。

系统分为3部分,其中基于LabVIEW编写上位机程序,程序调用了Modbus协议模块、PID控制模块、模糊控制模块等。上位机与下位机通过Modbus协议进行通信。下位机采用贝加莱公司型号为X20CP1584的PLC。

测控过程是:压力传感器、热电偶采集的数据通过PLC处理并传输到上位机,上位机处理数据并分析,输出命令到PLC,PLC处理并传输给伺服驱动器,伺服驱动器控制电机进而改变齿轮泵的转速。整个测试和控制的过程很快,可以达到实时控制的效果。

3模糊PID控制器设计

3.1控制器参数确定

模糊PID参数自整定控制器的结构如图3所示。

3.2控制器性能分析

该测控系统是一个复杂系统.用机理法无法确定系统模型,属于黑箱模型。据此,设计了系统辨识阶跃响应实验,利用Matlab的系统辨识工具箱,求出辨识参数,对应的传递函数为

在Simulink中建立系统的模糊PID模型,利用式(3)进行仿真。选择两组常规PID参数,第1组参数.k=5,k=60,k=0.08,第2组参数k=3,k=20,k=0.08。给系统同一个阶跃信号,实验条件均相同,仿真结果如图5所示。

由图可知,常规PID1比例系数最大,所以响应时间最短,积分系数大导致超调量大,给系统带来振荡影响;常规PID2积分系数小,没有超调,但响应时间长,产生滞后;模糊PID由于加入模糊技术,3个系数是可以实时改变的,智能地避免了超调与振荡问题,其综合效果最好。

模糊PID的稳定性好是由于其参数kn、ki、ks可以实时改变,变化情况分别如图6(a)~图6(c)所示,3个参数同时调节到稳定状态,此后系统稳定。

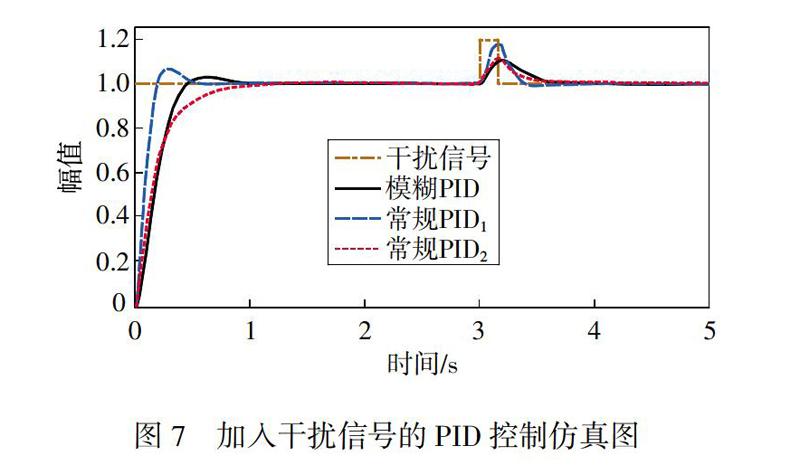

为了测试控制系统的抗干扰能力,在实验进行到3 s时施加一个幅值为0.2、持续时间是0.1 s的干扰,PID控制器的信号变化如图7所示。

结果显示:与常规PID控制器相比,模糊PID控制器的抗干扰能力更强。

综上,该模糊PID测控系统具有很好的稳定性和较强的抗干扰能力。

3.3在线测控流程

本熔融指数测控系统选择增量式PID算法,其输出增量为前后两次采样所计算的位置之差,即.

测控流程简述为:热电偶和3个压力传感器采集数据,经PLC内部程序处理数据,传输结果到LabVIEW程序中;计算偏差e(k)及其变化率ec(k),并分别与模糊控制器的设定值e和ec相比较,经模糊处理后再进行比例因子转换,利用式(2)得到修正后的值:这些修正的PID值经过比例换算得到转速改变量An(k),利用式(5)计算转速,并输入到PLC中:PLC内部程序处理后传输给伺服控制器进而调整伺服电机转速,从而改变齿轮泵转速,最终改变熔体状态,实现质量控制。

4实验结果

熔融指数测控系统的上位机界面如图8所示。基于上述仿真结果与测控流程,为了验证该在线熔融指数测控系统的可行性,实验材料选用LDPE,测试温度为180℃,压力为2.986MPa,齿轮泵初始转速为2r/min,进行实验;稳定状态时,齿轮泵转速稳定在5r/min附近,如表4所示。

转速平均值为5.048 r/min,测量出熔体密度为0.71 g/cm3,应用式(1),计算机测量出在线测量的熔融指数平均值为m=92.35 g。对比Tinius Olsen公司生产的MP993熔融指数仪,在相同条件下的测量结果为86.53 g,相对误差为6.7%,实验结果误差在后续工作改进可以缩小。结果表明,本实验设计的测控系统可以很好实现熔融指数在线测量与控制,具有可行性。

5结束语

本文将PID控制和模糊算法相结合,借助Matlab的模糊工具箱和LabVIEW的PID控制模块,设计了模糊PID自整定参数控制器:基于TCP/IP的Modbus协议通信,实现上位机与PLC控制器的信息交流。该测控系统可以实现常规PID控制系统不能实现的参数自整定功能,其稳定性好、抗干扰能力强,实现了熔融指数的在线测量与系统的实时控制,对于其他非线性的复杂系统特别是实时测量系统的开发具有一定的参考意义。